|

Литейные сплавы. Практическая часть. Теоретическая часть. Определение твердости по Бринеллю

|

|

|

|

Литейные сплавы

К литейным сплавам относятся сплавы системы алюминий - кремний (силумины), содержащие 10-13 % кремния. Присадка к силуминам магния, меди содействует эффекту упрочнения литейных сплавов при старении. Титан и цирконий измельчают зерно. Марганец повышает антикоррозионные свойства. Никель и железо повышают жаропрочность.

Литейные сплавы маркируются от АЛ2 до АЛ20. Силумины широко применяют для изготовления литых деталей приборов и других средне - и малонагруженных деталей, в том числе тонкостенных отливок сложной формы.

Практическая часть

Задание для студентов:

1. Запишите название и цель работы.

2. Заполните таблицу:

| Название сплава, его определение | Основные свойства сплава | Пример маркировки | Расшифровка марки | Область применения |

Практическая работа № 8 (4 часа)

Тема: «Механические свойства металлов и методы их изучения (твердость)»

Цель работы: изучить механические свойства металлов, методы их изучения.

Ход работы:

1. Ознакомьтесь с теоретическими положениями.

2. Выполните задание преподавателя.

3. Составьте отчет в соответствии с заданием.

Теоретическая часть

Твердостью называют способность материала оказывать сопротивление проникновению в него другого тела. При испытаниях на твердость тело, внедряемое в материал и называемое индентором, должно быть более твердым, иметь определенные размеры и форму, не должно получать остаточной деформации. Испытания на твердость могут быть статическими и динамическими. К первому виду относятся испытания методом вдавливания, ко второму - методом ударного вдавливания. Кроме того, существует метод определения твердости царапанием - склерометрия.

|

|

|

По значению твердости металла можно составить представление об уровне его свойств. Например, чем выше твердость, определенная давливанием наконечника, тем меньше пластичность металла, и наоборот.

Испытания на твердость по методу вдавливания состоят в том, что в образец под действием нагрузки вдавливают индентор (алмазный, из закаленной стали, твердого сплава), имеющий форму шарика, конуса или пирамиды. После снятия нагрузки на образце остается отпечаток, измерив величину которого (диаметр, глубину или диагональ) и сопоставив ее с размерами индентора и величиной нагрузки, можно судить о твердости металла.

Твердость определяется на специальных приборах - твердомерах. Наиболее часто твердость определяют методами Бринелля (ГОСТ 9012-59) и Роквелла (ГОСТ 9013-59).

Существуют общие требования к подготовке образцов и проведению испытаний этими методами:

1. Поверхность образца должна быть чистой, без дефектов.

2. Образцы должны быть определенной толщины. После получения отпечатка на обратной стороне образца не должно быть следов деформации.

3. Образец должен лежать на столике жестко и устойчиво.

4. Нагрузка должна действовать перпендикулярно поверхности образца.

Определение твердости по Бринеллю

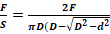

Твердость металла по Бринеллю определяют вдавливанием в образец закаленного стального шарика (рис. 1) диаметром 10; 5 или 2, 5 мм и выражают числом твердости НВ, полученным делением приложенной нагрузки Р в Н или кгс (1Н = 0, 1 кгс) на площадь поверхности образовавшегося на образце отпечатка F в мм

Число твердости по Бринеллю HB выражается отношением приложенной нагрузки F к площади S сферической поверхности отпечатка (лунки) на измеряемой поверхности.

HB =  , (Мпа),

, (Мпа),

|

|

|

где

F – нагрузка, Н;

S – площадь сферической поверхности отпечатка, мм2 (выражена через D и d );

D – диаметр шарика, мм;

d – диаметр отпечатка, мм;

Величину нагрузки F, диаметр шарика D и продолжительность выдержки под нагрузкой τ, выбирают по таблице 1.

Рисунок 1. Схема измерения твердости по методу Бринелля.

а) Схема вдавливания шарика в испытуемый металл

F- нагрузка, D – диаметр шарика, dотп – диаметр отпечатка;

б) Измерение лупой диаметра отпечатка (на рисунке d=4, 2 мм).

Таблица 1.

Выбор диаметра шарика, нагрузки и выдержки под нагрузкой в зависимости

от твердости и толщины образца

| Материал | Интервал твердости в единицах Бринелля, МПа | Толщина испытуемого образца, мм | Диаметр шарика D, мм | Нагрузка F, Н (кгс) | Выдержка под нагрузкой τ, с |

| Черные металлы | 1400-4500 | более 6 6…3 менее 3 | 2, 5 | 29430 (3000) 7355 (750) 1840 (187, 5) |

|

| Менее 1400 | более 6 6…3 менее 3 | 2, 5 | 9800 (1000) 2450 (750) 613 (62, 5) | ||

| Цветные металлы и сплавы (медь, латунь, бронза, магниевые сплавы и др. ) | 350-1300 | более 6 6…3 менее 3 | 2, 5 | 9800 (1000) 2450 (750) 613 (62, 5) | |

| Цветные металлы (алюминий, подшипниковые сплавы и др. ) | 80-350 | более 6 6…3 менее 3 | 2, 5 | 2450 (250) 613 (62, 5) 153, 2 (15, 6) |

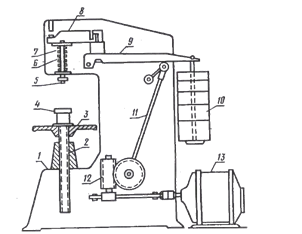

На рисунке 2 приведена схема рычажного прибора. Образец устанавливают на предметный столик 4. Вращая маховик 3, винтом 2 поднимают образец до соприкосновения его с шариком 5 и далее до полного сжатия пружины 7, надетой на шпиндель 6. Пружина создает предварительную нагрузку на шарик, равную 1 кН (100 кгс), что обеспечивает устойчивое положение образца во время нагружения. После этого включают электродвигатель 13 и через червячную передачу редуктора 12, шатун 11 и систему рычагов 8, 9, расположенных в корпусе 1 твердомера с грузами 10 создает заданную полную нагрузку на шарик. На испытуемом образце получается шаровой отпечаток. После разгрузки прибора образец снимают и определяют диаметр отпечатка специальной лупой. За расчетный диаметр отпечатка принимают среднее арифметическое значение измерений в двух взаимно перпендикулярных направлениях.

Рисунок 2. Схема прибора Бринелля

|

|

|

По выше приведенной формуле, используя измеренный диаметр отпечатка, вычисляется число твердости HB. Число твердости в зависимости от диаметра полученного отпечатка можно также найти по таблицам (см. таблицу чисел твердости).

При измерении твердости шариком диаметром D = 10, 0 мм под нагрузкой F = 29430 Н (3000 кгс), с выдержкой τ = 10 с – число твердости записывается так: HB 2335 Мпа или по старому обозначению НВ 238 (в кгс/мм2)

При измерении твердости по Бринеллю необходимо помнить следующее:

1. Можно испытывать материалы с твердостью не более НВ 4500 Мпа, так как при большей твердости образца происходит недопустимая деформация самого шарика;

2. Во избежание продавливания минимальная толщина образца должна быть не менее десятикратной глубины отпечатка;

3. Расстояние между центрами двух соседних отпечатков должно быть не менее четырех диаметров отпечатка;

4. Расстояние от центра отпечатка до боковой поверхности образца должно быть не менее 2, 5 d.

|

|

|