|

Расчет припусков на обработку и операционных размеров

|

|

|

|

В курсовом проекте подробный расчет припусков выполняется на две (наружную и внутреннюю) самые точные поверхности и поверхности, определяющие габаритные размеры заготовки.

Исходными данными, которые записываются перед началом расчета, являются: метод получения заготовки; размер поверхности по чертежу детали; маршрут обработки поверхности.

При расчете для каждой поверхности приводится расчетная таблица и схема графического расположения припусков и допусков. Все расчеты заканчиваются проверкой правильности их выполнения.

Все расчетные формулы, справочные сведения и примеры расчетов приведены в учебном пособии [2].

На все остальные обрабатываемые поверхности припуски

назначаются: для поковок – по ГОСТ 7505, для отливок – по

ГОСТ Р 53464.

Значения всех припусков сводятся в таблицу.

Для расчета припусков используются формулы:

- для асимметричных припусков при последовательной обработке плоских поверхностей

;

;

- для симметричных припусков при обработке наружных и внутренних поверхностей вращения

В дальнейших размерных, силовых расчетах используются понятия номинального, среднего, максимального припуска и допуска на пропуск

где  – высота неровностей на предшествующем переходе;

– высота неровностей на предшествующем переходе;

– глубина дефектного поверхностного слоя на предшествующем переходе (обезуглероженный или отбеленный слой);

– глубина дефектного поверхностного слоя на предшествующем переходе (обезуглероженный или отбеленный слой);

– суммарные отклонения расположения поверхности (отклонения от параллельности, перпендикулярности, соосности, симметричности, пересечения осей, позиционное) и в некоторых случаях отклонения формы поверхности (отклонения от плоскостности, прямолинейности на предшествующем переходе);

– суммарные отклонения расположения поверхности (отклонения от параллельности, перпендикулярности, соосности, симметричности, пересечения осей, позиционное) и в некоторых случаях отклонения формы поверхности (отклонения от плоскостности, прямолинейности на предшествующем переходе);

– погрешность установки заготовки на выполняемом переходе;

– погрешность установки заготовки на выполняемом переходе;

|

|

|

или

или  – допуски на предшествующем и выполняемом переходах.

– допуски на предшествующем и выполняемом переходах.

Нормативные материалы для значений  ,

,  ,

,  ,

,  ,

,  и

и  даны в литературе [2, 8]. Расчет промежуточных и общих припусков на обработку производят для определения расчетных размеров обрабатываемой поверхности по всем технологическим переходам от готовой детали до исходной заготовкой.

даны в литературе [2, 8]. Расчет промежуточных и общих припусков на обработку производят для определения расчетных размеров обрабатываемой поверхности по всем технологическим переходам от готовой детали до исходной заготовкой.

В проекте припуски определенные расчетно-аналитическим методом, рекомендуются сравнивать с табличным с заполнением таблицы.

Таблица 6 – Припуски и предельные отклонения на обрабатываемые поверхности вала, мм

| Размер детали | Припуск | Предельные отклонения | |

| табличный | расчетный | ||

| Ø 55 k6 | - | 2×2,5 | +1,8 |

| Ø 60 h8 | - | 2×2,2 | +1,8 |

| 2×1,8 | - | +1,3 |

| 2×2,0 | - | +2,4 |

Расчет режимов резания

В курсовом проекте подробно рассчитываются режимы резания на четыре разнохарактерные операции: на две операции – по аналитическим формулам теории резания металлов, на две другие – по нормативам.

Расчет режимов резания с использованием аналитических формул выполняется по справочникам [8, 9].

Для расчета режимов резания могут быть использованы нормативы [13].

Расчет режимов резания для всех операций начинается с описания исходных условий обработки, которые включают:

- номер и наименование операции;

- краткое содержание операции;

- наименование и модель станка;

- наименование режущего инструмента, его размеры, марку материала режущей части.

Далее определяется глубина резания с учетом величины припуска и маршрутной технологии обработки поверхности (черновая, чистовая, окончательная и т.д.). При этом на чистовую и отделочную обработку оставляется, как правило, 20...30 % общего припуска.

Подача на оборот  (подача на зуб

(подача на зуб  при фрезеровании) выбирается в зависимости от глубины резания по справочникам. Справочные значения подачи корректируются и принимаются окончательно по паспортным данным станка выбранной модели.

при фрезеровании) выбирается в зависимости от глубины резания по справочникам. Справочные значения подачи корректируются и принимаются окончательно по паспортным данным станка выбранной модели.

|

|

|

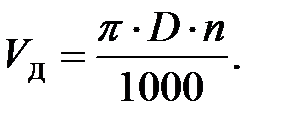

Скорость резания  рассчитывается по формулам теории резания или нормативам. По полученному значению скорости определяется расчетная частота вращения шпинделя

рассчитывается по формулам теории резания или нормативам. По полученному значению скорости определяется расчетная частота вращения шпинделя

где  – диаметр детали или инструмента.

– диаметр детали или инструмента.

Полученное значение частоты вращения корректируется (принимается меньшее) по паспорту станка и принимается окончательно. По принятой частоте вращения определяется действительная скорость резания

Таблица 7 – Сводная таблица режимов резания

| Номер операции | Наименование операции, перехода | Глубина резания t, мм | Длина резания l рез, мм | Подача S o, мм/об | Скорость V, м/мин. | Частота вращения, мин-1 | Минутная подача S м, мм/ мин | Основное время, t 0, мин | |||

| расчетная | принятая | расчетная | принятая | расчетная | принятая | ||||||

| Токарная с ЧПУ 1 Точить поверхность: | |||||||||||

| - Ø40; | 2,0 | 0,4 | 0,36 | 0,1 | |||||||

| - Ø50 | 1,5 | 0,4 | 0,36 | 98,9 | 0,19 | ||||||

| Сверлильная 1 Сверлить отв. Ø 10 | 0,18 | 0,16 | 18,2 | 92,8 | 0,24 |

В заключение определяется эффективная мощность резания  и сравнивается с мощностью главного привода станка

и сравнивается с мощностью главного привода станка  с учетом его КПД.

с учетом его КПД.

Аналогично рассчитываются режимы резания (в пояснительной записке расчеты не приводятся) на все остальные операции и записываются в операционные карты и сводную таблицу режимов резания (таблица 7).

|

|

|