|

Расчет пылеосадительной (гравитационной) камеры

|

|

|

|

ОБЩИЕ СВЕДЕНИЯ

Одними из самых мощных источников загрязнения атмосферы являются выбросы промышленных предприятий. Источники пылегазовых загрязнителей атмосферы принято делить по качественному составу и вредности. В соответствии с этим машиностроительные производства (цеха) можно разделить на следующие группы:

1. Производства с условно чистыми выбросами газов и аспирационного воздуха в атмосферу, содержание вредных веществ в которых не превышает санитарно-гигиенические нормы. Например, цеха токарной и фрезерной обработки деталей.

2. Производства, в газовых выбросах которых содержатся неприятно пахнущие вещества. Например, красильные цеха.

3. Производства, имеющие значительные выбросы газов и аспирационного воздуха в атмосферу, содержащие нетоксичные или инертные вещества. Например, инструментальные и агрегатно-сборочные цеха и др.

4. Производства, выбросы которых в атмосферу содержат канцерогенные или ядовитые вещества. Например, термические цеха, производства электрохимической обработки деталей и др.

Однако для разработки технологических мероприятий по удалению или обезвреживанию выделяемых загрязнителей требуется более детальная информация об источниках, которую можно получить, если охарактеризовать каждый источник набором следующих признаков:

1 – тип систем, из которых происходит выброс вредных веществ;

2 – режимы работы во времени;

3 – степень централизации источников;

4 – расположение источника относительно ветровых потоков;

5 – способ вывода загрязнителя в атмосферу;

6 – температура выбросов.

По 1-му признаку, т.е. по типу систем, из которых происходит выброс, источники подразделяют на:

|

|

|

а) выделяющие отходящие технологические выбросы;

б) вентиляционные (аспирационные) выбросы.

К технологическим относятся выбросы, образующиеся при продувке, пылеобразовании при обработке деталей, в виде утечек через неплотности в аппаратуре, сальниках и других уплотнениях. Как правило, такие выбросы имеют высокие концентрации вредных веществ и требуют очистки и удаления. Вентиляционные (аспирационные) выбросы связаны с естественной и механической общеобменной вентиляцией и местной вытяжной вентиляцией. В связи со значительным объемом загрязненного воздуха при относительно низком содержании вредных веществ, подобные выбросы подлежат очистке или обезвреживанию наряду с технологическими выбросами.

По 2-му признаку, т.е. по режиму работы источники подразделяют на:

а) выделяющие постоянно или по определенному закону равномерные валовые выбросы;

б) выделяющие периодические выбросы;

в) залповые выбросы.

Источники постоянных выбросов хорошо поддаются контролю, можно легко прогнозировать изменение их характеристик (методика ОНД-86), однако в экологическом аспекте они представляют наибольшую опасность для санитарно-гигиенических условий рабочих зон и населенных мест. Залповые выбросы часто связаны с аварийными ситуациями. Загрязнения от периодических и залповых выбросов плохо контролируются и их трудно оценить математическими методами.

По 3-му признаку, т.е. по степени централизации источники подразделяют на:

а) централизованные;

б) децентрализованные.

Как правило, в качестве первых служат высокие трубы, в которых объединяются выбросы из многих технологических и других устройств. В этом случае контроль, исследование и организация очистки пылегазовых выбросов облегчаются ввиду укрупнения потоков. Подобные источники в подавляющем большинстве относятся также к организованным (канализированным). Децентрализованные источники выделяют вредные вещества в окружающую среду через невысокие трубы, фонари зданий, неплотности в сочленениях и коммуникациях и т.д. В этом случае, как правило, возникают трудности контроля и организации очистки.

|

|

|

По 4-му признаку, т.е. по расположению в пространстве источники выбросов подразделяют на:

а) высокие;

б) низкие.

Высокими считаются точечные источники, высота которых превышает 3,5 Н здания (высоты здания). За низкие (затененные) источники принимают такие, эффективная высота выбросов из которых меньше высоты циркуляционной зоны, возникающей над зданием и за ним.

По 5-му признаку, т.е. по способу вывода загрязненного воздуха в атмосферу источники подразделяют на:

а) организованные (канализированные) – трубы, шахты и т.д.;

б) неорганизованные (неканализированные) - фонари, неплотности оборудования, испарения с открытой поверхности жидкости.

Последние обычно не подвергаются очистке, поэтому единственный путь их обезвреживания – профилактические мероприятия.

По 6-му признаку, т.е. по температуре отходящих газов источники выбросов подразделяют на:

а) сильно нагретые с градиентом температур Dt > 100 оС;

б) нагретые – 20 оС < Dt < 100 оС;

в) слабо нагретые 5 оС < Dt < 20 оС;

г) изотермические Dt = 0 оС;

д) охлажденные Dt < 0 оС.

Подверженность рассеянию в атмосфере выбросов из этих источников в целом убывает по мере уменьшения температуры потоков, что необходимо учитывать при планировании мероприятий по их обезвреживанию или удалению.

Для снижения концентрации взвешенных частиц в газах, поступающих на очистку в газоочистные установки, а в ряде случаев и как аппараты самостоятельной очистки, на предприятиях применяются аппараты грубой очистки газов, которые подразделяют на следующие группы:

1. Пылеосадительные камеры;

2. Инерционные пылеуловители;

3. Циклоны;

4. Мокрые пылеуловители (полые форсуночные скрубберы и низконапорные скрубберы Вентури).

Расчет пылеосадительной (гравитационной) камеры

|

| Рис. 1. Промышленная многосекционная пылеосадительная камера: 1 – выходной канал, 2 –сборный канал, 3 – шиберы, 4 – горизонтальные полки, 5 – люки с дверцами для удаления пыли, 6 – всасывающий канал |

|

|

|

Время прохождения t (в с) газами осадительной камеры рассчитывается по формуле:

t = V / Vг = (L∙Bк∙Н) / Vг, (1.1)

где V – объем камеры, м3;

Vг – объемный расход газов, м3/с;

L – длина камеры, м;

Bк – ширина камеры, м;

Н – высота камеры, м.

За это же время под действием силы тяжести частица пройдет путь h (в м), равный:

h = wср∙t, (1.2)

где wср – средняя скорость падения частицы, м/с.

Фракционная эффективность пылеосадительных камер определяется отношением h/H. Если h ³ H, то все частицы этого размера (и более крупные) улавливаются камерой. Маленькие частицы практически мгновенно достигают конечной скорости, и в этом случае значение wср = w ч.

Если частицы достаточно крупные, то расчет их пути осаждения проводится в две стадии:

1. В начале определяется путь l * (в м), который должна пройти частица до достижения скорости, равной 0,99 wч по формуле (1.3):

, (1.3)

, (1.3)

где время достижения шаровой частицей конечной скорости tк (в с) находится из соотношения (1.4):

, (1.4)

, (1.4)

где z ч* – модифицированный коэффициент сопротивления шаровой частицы, учитывающий неравномерное ее движение, находится из формулы:

, (1.5)

, (1.5)

где Fвн – внешняя сила, действующая на частицу, Н;

mч – масса частицы, кг;

ач – ускорение частицы, м/с2;

rг – плотность газов, кг/м3;

rч – плотность частицы, кг/м3;

dч – диаметр частицы, м.

2. Затем определяется расстояние lк, проходимое в оставшееся время со скоростью wч:

lк = wч∙t. (1.6)

Для частиц, размер которых меньше 70 мкм, значение wч рассчитывается по формуле:

, (1.7)

, (1.7)

где g – ускорение силы тяжести (м/с2);

mг – динамическая вязкость газов (Н∙с/м2).

Для расчета коэффициента сопротивления частицы zч в интервале значений числа Рейнольдса Reч от 0 до 104 с относительной погрешностью не более 5 % можно воспользоваться эмпирической формулой:

lgz ч= 0,113 (lg Reч)2 – 0,911 lgReч +1,4, (1.8)

где Re = (wч∙dч∙rг) / mг.

Для частиц, размер которых больше 70 мкм, значение wч рассчитывается по формуле:

. (1.9)

. (1.9)

Закон Стокса для скорости осаждения частиц плотностью примерно 1000 кг/м3 при атмосферном давлении и температуре 20 ºС подтверждается экспериментально до диаметра частиц порядка 100 мкм.

|

|

|

При применимости закона Стокса минимальный размер частиц dmin (в м), которые будут полностью осаждены в камере, рассчитывается по формуле (1.10):

. (1.10)

. (1.10)

Однако следует иметь в виду, что в формуле (1.10) не учитываются такие факторы, как нешарообразность частиц пыли и их концентрация в газовом потоке. Поэтому при расчете могут быть получены заниженные результаты.

При проектировании осадительных камер необходимо также иметь в виду возможность вторичного уноса. Необходимо, чтобы скорость газового потока была не выше 3 м/с, хотя, например, для сажи эта скорость тоже высокая.

Для представленной на рис. 1 конструкции пылеосадительной камеры небольшая высота между полками, образующими каждую секцию, через которые проходит запыленный газовый поток, обусловливает эффективное пылеулавливание. В этом случае частице для осаждения необходимо пройти путь, равный Н/N (где N – число секций в камере). Фракционная эффективность камеры такого типа составляет h∙N / H.

Задача 1

Для отчистки газового потока предполагается использовать пылеосадочную камеру.

Рассчитать площадь отстаивания, определить минимальный размер частиц, которые будут полностью осаждены в камере и фракционную эффективность.

Исходные данные.

| Наименьший размер частиц d, мкм | Массовый расход воздуха Gг, кг/ч | Вязкость газа

µ ∙  , Па∙с , Па∙с

| Плотность газа ρг, кг/м3 | Плотность частиц пыли ρч, кг/м3 |

| 0,031 | 0,77 |

Решение:

Определяем критерий Архимеда:

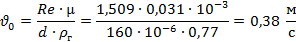

Определим критерий Рейнольдса:

Вычисляем скорость отстаивания:

Вычислим скорость стесненного отстаивания:

Находим требуемую площадь отстаивания:

С другой стороны имеем:

Найдем объемный расход:

С учетом данного условия находим минимальный диаметр частиц, которые будут осаждаться:

Найдем коэффициент сопротивления частицы:

Найдем скорость частиц:

Найдем фракционную эффективность:

|

|

|