|

Электрические аппараты для очистки газа от пыли.

|

|

|

|

Процесс очистки в этих аппаратах основан на ударной ионизации газа в зоне коронирующего электрического разряда. Затем, при столкновении происходит передача заряда от ионов газа к частицам пыли, а уже заряженные пылевые частицы оседают на электродах аппарата.

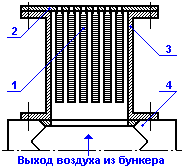

Рисунок цилиндрического вертикального электрофильтра:

|

1- центральный коронирующий электрод

2- цилиндрический осадительный электрод

Пыль из аппарата удаляется механическим встряхиванием.

Фильтрующие аппараты.

Фильтрующий аппарат для очистки воздуха от мучной пыли.

Конструкция аппарата показана на рисунке.

Фильтрующий аппаратсостоит из ФЭК 1, закрепленных своими штуцерами в решетке 2. Решетка 2 прикреплена болтами к корпусу 3. Фильтрующий аппарат крепится на верхней части приемного бункера пневмотранспортной системы, предназначенной для перегрузки муки из хранилища в производственный цех. В процессе пневмотранспортирования в бункере 4 образуется пылевоздушная смесь, устремляющаяся через его верхнее выходное отверстие. Пылевоздушная смесь поступает в корпус 3 и далее на внешние поверхности ФЭК 1, где происходит отделение пылевидных частиц муки от воздуха. Очищенный воздух через штуцеры ФЭКов 1 выходит в атмосферу. Частицы муки, накопившиеся в виде слоя на фильтрующей поверхности ФЭК, при прекращении подачи воздуха под действием силы тяжести отделяются от поверхности ФЭК и падают в днище аппарата. Кроме того, отделению частиц от поверхности фильтрующих элементов и их регенерации способствует также вибрация бункера, возникающая при включении ротационных питателей муки, установленных в днище аппарата.

Технические характеристики аппарата:

|

|

|

Материал - нержавеющая сталь 12Х18Н10Т;

Габариты - 500х500х400 мм;

Число установленных ФЭК - 105шт.;

Суммарная поверхность фильтрования - 1,575 кв.м.;

Степень улавливания мучной пыли - 99.99972 %;

Усредненная удельная скорость воздуха ~3000 м3/(м2 час атм).

Мокрые аппараты для пылеочистки.

Как мокрые, так и сухие аппараты имеют свои достоинства и свои недостатки.

Достоинства сухих аппаратов:

Получение конечного продукта без дополнительной очистки

Отсутствие коррозии

Малый объём хранилища конечного продукта

Длительный срок службы

Недостатки сухих аппаратов:

Большие размеры

Ремонт аппарата и удаление сухой пыли опасно для персонала

Сухая пыль очень гигроскопична, легко впитывает воду и слёживается

Достоинства мокрых аппаратов:

Одновременное улавливание пыли и вредных газов

Охлаждение и промывка горячих газов

Отсутствие опасности пожара или взрыва

Малые габариты

Недостатки мокрых аппаратов:

Возможность кристаллизации растворённых веществ

Необходимость отстаивания или фильтрования нерастворённых частиц

Коррозия

Возможность замерзания жидкости на холоде

Мокрые пылеулавливающие аппараты называют скрубберы.

Схема скруббера:

|

1-жидкость с пылью

2-форсунки для распыления жидкости

Очистка газов от газообразных загрязнений.

Все методы очистки газов от газообразных загрязненийделятся на три группы:

Абсорбция – это поглощение газа в объёме твёрдого или жидкого поглотителя, чаще всего – жидкости.

Адсорбция – это поглощение газа на поверхности твёрдого или жидкого поглотителя.

Термические методы.

| Абсорбция | ||||||||||||

| Чистая абсорбция | Хемосорбция | Безотходная очистка | ||||||||||

Чистая абсорбция чаще всего проводится жидкими поглотителями и может осуществляться противоточно, когда газ и жидкость движутся в разных направлениях, и прямоточно, когда газ и жидкость движутся в одном направлении.

|

|

|

Движущей силой процесса является разность концентраций загрязняющего вещества в газе и жидкости.

Скорость переноса поглощаемого газа определяется:

Свободной поверхностью абсорбента

Движущей силой процесса

Коэффициентом «масса переноса»

Площадь абсорбирующей поверхности зависит:

От количества орошающей жидкости на единицу объёма газа

От размеров капель

От конструкции абсорбера

Коэффициент «масса переноса» зависит:

От скорости диффузии газовых молекул

Толщины переходного слоя на поверхности

Разности концентраций загрязняющего вещества в газе и жидкости

От температуры и давления в системе

Хемосорбция отличается от чистой абсорбции тем, что после поглощения вредное вещество вступает в химическую реакцию с каким-либо реагентом и переводится в безвредное состояние.

Хемосорбция применяется для очистки газов от:

Угарного газа

Углекислого газа

Оксидов серы

Оксидов азота

Сероводорода

Хлористого водорода

Биохимические методы основаны на способности микроорганизмов разрушать и перерабатывать различные соединения. Эти методы более всего применимы для очистки газов постоянного состава. При изменении состава газа микроорганизмы не успевают приспособиться и эффективность очистки падает. Высокая эффективность газоочистки достигается при условии, что скорость биохимического окисления вредных веществ превышает скорость их поступления с газом.

Различают две группы аппаратов биохимической очистки:

Биоскрубберы

Биофильтры

Биоскрубберы – это абсорбционные аппараты, в которых газ орошается водным раствором активного ила и вредные вещества разрушаются микроорганизмами присутствующими в активном иле. В биофильтрах очищаемый газ пропускается через фильтрующий слой, который орошается водой для создания необходимой влажности. Фильтрующим слоем служат природные или искусственные материалы, на которые наносится плёнка активного ила.

|

|

|

Адсорбция – это поглощение газов на поверхности твёрдого или жидкого поглотителя, чаще всего используются твёрдые пористые вещества.

Площадь поверхности адсорбента может быть очень велика и для некоторых веществ составляет несколько квадратных метров на грамм вещества. Поглощаемые вещества удерживаются в порах либо химическими силами (это химическая адсорбция) либо силами Ван-дер-Ваальса – это физическая адсорбция.

Газ адсорбируется в несколько стадий:

Перенос молекулы газа к поверхности твёрдого тела

Проникновение молекулы газа в поры твердого тела

Собственно адсорбция, т.е. удержание молекулы газа.

Лимитирующей для процесса является самая медленная из этих трёх стадий.

Движущей силой процесса является градиент концентрации загрязняющего вещества в газе и на поверхности твёрдого тела. С ростом концентрации этого вещества на поверхности, градиент концентрации уменьшается и преобладающим процессом становится равновесный обмен молекулами.

Адсорбция рекомендуется для газа с невысокими концентрациями загрязняющих компонентов. Поглощённые вещества удаляются из спор продувкой инертным газом, паром или термической десорбцией при нагревании.

Достоинствами этого метода являются:

Высокая степень очистки

Отсутствие жидкостей

а) Газы не охлаждаются

б) Нет необходимости в насосах и энергии на перекачку

Недостатками этого метода являются:

Очищаются только сухие и незапылённые газы

Скорость движения газа через аппарат очень мала

Термические методы.

Основаны на способности горючих токсичных компонентов окисляться до менее токсичных при высокой температуре.

Преимущества этой группы методов:

· Небольшие габариты установок

· Простота обслуживания

· Высокая эффективность обезвреживания

· Низкая стоимость очистки

Область применения метода ограничивается характером веществ, получающихся при окислении. Так, если газовая смесь содержит фосфор, серу или галогены, то после окисления получаются вещества более токсичные, чем исходные.

|

|

|

Различают три схемы термических методов:

· Прямое сжигание в пламени

· Термическое окисление

· Каталитическое окисление

Первая и вторая схемы осуществляются при температуре 600С0-800С0, а третья схема при температуре 250С0-400С0.

Выбор схемы определяется:

· Химическим составом загрязняющих веществ

· Концентрацией загрязняющих веществ

· Начальной температурой выброса

· Объёмным расходом газовой смеси

· Предельно допустимыми выбросами загрязняющих веществ.

I-ая схема: прямое сжигание в пламени.

Проводится в тех случаях, когда выбрасываемые газы достаточно нагреты и приносят с собой не менее 50% общей теплоты сгорания. Одной из проблем этого метода является то, что температура пламени в факеле может достигать 1300С0. При наличии избытка кислорода и достаточном времени при такой температуре начинают образовываться окислы азота, которые чрезвычайно токсичны. Примером прямого сжигания является сжигание хвостовых газов на нефтеперерабатывающих заводах. Эти газы сжигаются в открытом факеле. Существует ряд конструктивных решений, которые позволяют осуществлять прямое сжигание в замкнутой камере. Так, существуют камерные дожигатели с открытым пламенем для нейтрализации отходов лакокрасочного производства.

II-ая схема: термическое окисление.

Применяется, когда выбрасываемые газы имеют достаточно высокую температуру, однако концентрация кислорода или горючих компонентов низка для поддержания открытого пламени. Эта схема проводится, в основном, в закрытых аппаратах с хорошим перемешиванием газового потока. При такой схеме отсутствует пламя, и, следовательно, можно снизить расходы на изготовление аппарата, а также отсутствуют выделения окислов азота.

III-я схема: каталитическое окисление.

Используется для превращения токсичных компонентов в менее токсичные за счёт введения в систему дополнительных веществ катализаторов. Катализатор, взаимодействуя с одним из компонентов газовой смеси, образует промежуточное соединение, которое затем распадается с образованием менее токсичного вещества и катализатора. Скорость каталитического окисления выше, чем термического, что позволяет сократить размеры аппарата. Существенное влияние на скорость и эффективность каталитического процесса оказывает температура газовой смеси. Для каждой каталитической реакции существуют минимальные температуры начала реакции, ниже которой катализатор не проявляет активность. С повышением температуры в заданном интервале эффективность каталитического процесса возрастает. Для осуществления процесса требуется незначительное количество катализатора, расположенного так, чтобы обеспечить максимальную поверхность контакта с газовым потоком. В большинстве случаев катализаторами являются металлы: серебро, платина, палладий или оксиды металлов: оксид меди, оксид ванадия. Катализаторы обычно наносят на огнеупорные материалы. Каталитическим процессам мешает пыль и каталитические яды. Такие методы, например, используются в каталитических коробках для очистки выхлопных газов автомобиля.

|

|

|

|

|

|