|

Полученные предельные припуски

|

|

|

|

Полученные предельные припуски

| ||||||||||

| 2 Zmax | 2 Zmin | |||||||||

| Прокат | 200 | 300 | 23 | 0 | - | 121,722 | 2,8 | 124,522 | - | - |

| Черновая | 128 | 100 | 18,4 | 0 | 1045,38 | 120,676 | 0,4 | 121,076 | 3446 | 1045 |

| Получистовая | 64 | 30 | 16,54 | 0 | 492,8 | 120,183 | 0,16 | 120,343 | 732 | 493 |

| Чистовая | 0,8 | 20 | 15,53 | 0 | 221,08 | 119,962 | 0,022 | 119,984 | 359 | 221 |

Правильность проведения расчетов можно проверить по формуле:

Tdзаг –Tdдет =∑2 Zmax(i)–∑2 Zmin(i);

Воспользуемся данной формулой:

Tdзаг –Tdдет =2,800 –0,022 =2,778 мм;

∑2 Zmax(i)–∑2 Zmin(i)=2,778 мм;

На основе полученных результатов можно сделать вывод о правильности проведенных расчетов.

Расчет технологии режимов резания

При назначении элементов режимов резания учитывается характер обработки, тип и размеры инструмента, материала его режущей части, материал и состояние заготовки, тип и состояние оборудования.

Скорость резания при точении рассчитывают по формуле:

где Cv – коэффициент;

т, х, у - коэффициенты, принимаемые в зависимости от вида обработки и характеристики подачи;

T – среднее значение периода стойкости(работа до затупления), при одноинструментальной обработке выбирается любое в диапазоне от 30 до 60, мин;

kv – коэффициент, являющийся произведением коэффициентов:

kv=kmvЧknvЧkuv;

kmv=kГ(750/σB)nv;

где kmv – коэффициент, учитывающий влияние материала заготовки;

knv – коэффициент, учитывающий влияние состояния поверхности заготовки на скорость резания;

kuv - коэффициент, учитывающий влияние инструментального материала на скорость резания;

σв - параметр, характеризующий обрабатываемый материал, σв = 750МП;

kГ – коэффициент, характеризующий группу сталей по обрабатываемости.

Принимаем значения коэффициентов:

kmv ≈1;

knv = 0,9;

kuv =1;

Тогда рассчитываемый коэффициент:

|

|

|

kv=1Ч0,9Ч1=0,9.

Т=50 мин.

При черновом точении назначают глубину резания t по возможности максимальную, равную всему припуску на обработку или большей части его. При чистовой (окончательной) обработке – в зависимости от требований точности размеров и шероховатости обработанной поверхности.

tчерн= 1,446 мм;

tп.ч= 0,23 мм;

tчист=0,11мм;

Подачу при черновой обработке выбирают максимально возможную, исходя из жесткости и прочности системы СПИД, мощности привода станка, прочности твердосплавной пластинки и других ограничивающих факторов.

При чистовой обработке – в зависимости от требуемой степени точности и шероховатости обработанной поверхности.

При наружном черновом точении резцами с пластинками из твердого сплава Т15К6 выбираем, для детали D = 120 мм:

S черн=1 мм/об; Cv =340; x=0,15; y=0,45;m=0,2.

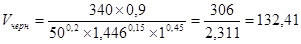

Отсюда рассчитываем скорость резания при черновом точении:

мм/мин;

мм/мин;

При получистовом точении:

Sп.ч= 0,9 мм/об; Cv =340; x=0,15; y=0,45;m=0,2.

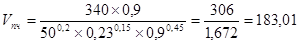

Отсюда рассчитываем скорость резания при получистовом точении:

мм/мин;

мм/мин;

Для чистового точения:

Sп.ч= 0,8 мм/об; Cv =340; x=0,15; y=0,45;m=0,2.

Отсюда рассчитываем скорость резания при черновом точении:

мм/мн;

мм/мн;

Расчет силы резания

Силу резания принято раскладывать на составляющие силы, направленные по осям координат станка – тангенциальную Pz, радиальную Py и осевую Px.

При наружном, продольном и поперечном точении, растачивании, эти составляющие рассчитывают по формуле:

Pz(Py,Px)=10CpЧtxЧSyЧVnЧkp;

В зависимости о обрабатываемого материала (конструкционная сталь, σв=750 МПа), материала рабочей части резца (твердый сплав Т15К6) и вида обработки (наружное, продольное, поперечное точение), выбираем:

для тангенциальной составляющей:

Cp=300; x=1; y=0,75; n=-0,15;

для радиальной составляющей:

Cp=243; x=0,9; y=0,6; n=-0,3;

для осевой составляющей:

Cp=339; x=1; y=0,5; n=-0,4;

Поправочный коэффициент kp представляет собой произведение ряда коэффициентов, учитывающих фактические условия резания:

|

|

|

kv=kmpЧkφpЧkvpЧkλp,

где kmp – поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости:

n – показатель степени, для твердого сплава равный 0,75;

kφp,kvp,kλp – поправочные коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента на составляющие силы резания при обработке стали.

Для режущей части инструмента из твердого сплава:

При главном угле в плане φ=450, переднем угле γ= -150, а угле наклона главного лезвия λ= -50:

для Pz: kφp=1,0;

kvp =1,25;

kλp = 1,0.

Для Px: kφp=1,0;

kvp =2,0;

kλp = 1,07.

Для Py: kφp=1,0;

kvp =2,0;

kλp = 0,75.

Следовательно получим:

для Pz: kp=1,25;

Px: kp=1,5;

Py: kp=2,14.

Имея все данные, рассчитываем силы резания:

Pz черн=3000Ч1,4461Ч10,75Ч132,41-0,15Ч1,25= 2605,62 Н;

Px черн=2430Ч1,4460,9Ч10,6Ч132,41-0,3Ч1,5= 1172,92 Н;

Py черн=3390Ч1,4461Ч10,5Ч132,41-0,4Ч2,14=1485,98 Н;

Pz пч=3000Ч0,231Ч0,90,75Ч183-0,15Ч1,25=364,82 Н;

Px пч=2430Ч0,230,9Ч0,90,6Ч183-0,3Ч1,5= 181,02 Н;

Py пч=3390Ч0,231Ч0,90,5Ч183-0,4Ч2,14= 197,01 Н;

Pz чис=3000Ч0,111Ч0,80,75Ч215,5-0,15Ч1,25= 155,86 Н;

Px чис=2430Ч0,110,9Ч0,80,6Ч215,5-0,3Ч1,5= 87,25Н;

Py чис=3390Ч0,111Ч0,80,5Ч215,5-0,4Ч2,14=83,21 Н;

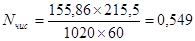

Расчет мощности резания

Мощность резания рассчитывается по формуле:

В нашем случае для чернового точения:

кВт;

кВт;

Для получистового:

кВт;

кВт;

Для чистового:

кВт.

кВт.

|

|

|