|

Патент Российской Федерации

|

|

|

|

Суть изобретения: Использование: в машиностроении. Сущность изобретения: в полом штоке поршня размещен с возможностью взаимодействия с объектом компенсатор ударных нагрузок. Компенсатор выполнен в виде пружинных колец, опирающихся одно на другое и предварительно стянутых болтом. Пружинные кольца выполнены коническими и установлены с возможностью фрикционного взаимодействия встречных конических поверхностей соседних колец. Болт снабжен серьгой для закрепления объекта. 1 ил.

Номер патента: 2031258

Класс(ы) патента: F15B15/22

Номер заявки: 5067556/29

Дата подачи заявки: 18.09.1992

Дата публикации: 20.03.1995

Заявитель(и): Уральское конструкторское бюро транспортного машиностроения

Автор(ы): Унесихин В.П.; Дрягин Ю.М.

Патентообладатель(и): Уральское конструкторское бюро транспортного машиностроения

Описание изобретения: Изобретение относится к машиностроению, а именно к машинам, имеющим гидравлические системы, в состав которых входят силовые гидроцилиндры.

Известна конструкция гидроцилиндра, выбранная в качестве прототипа, содержащая корпус, полый поршень со штоком и размещенный в полости пружинный шток, компенсатор ударных нагрузок.

Недостатком гидроцилиндра является сложность конструкции гидравлического демпфера и высокая степень точности изготавливаемых игольчатых дросселирующих устройств, а также его эффективность только в конце хода поршня.

Целью изобретения является простота и технологичность в изготовлении и эксплуатации.

Формула изобретения: Гидроцилиндр, содержащий корпус, поршень с полым штоком, размещенный в нем с возможностью взаимодействия с объектом компенсатор ударных нагрузок, выполненный в виде пружинных колец, опирающихся одно на другое и предварительно стянутых болтом, отличающийся тем, что пружинные кольца компенсатора ударных нагрузок выполнены коническими и установлены с возможностью фрикционного взаимодействия встречных конических поверхностей соседних колец, а стягивающий их болт снабжен серьгой для закрепления объекта.

|

|

|

В качестве прототипа, как наиболее близкого по области применения, выбираем гидравлический привод, предназначенный для агрегатных станков и автоматических линий для управления гидроцилиндрами силовых столов подачи, с упрощенной схемой управления, патентообладателем которого является Акционерное общество "АвтоВАЗ".Номер патента:2148196

Расчетная часть

Энергетический расчет

Определяем время срабатывания Тср перемещения штока гидроцилиндра:

Тср = S / Vср = 0,2/0,15 = 1.33 с.

Принимаем трапецеидальный закон изменения скорости выходного звена, т. е. разгон и торможение штока происходит с постоянным ускорением за время:

tp = tт = 0,2.t,

tp = tт = 0,2.1.33 = 0.266 с.

Определяем максимальную скорость перемещения штока:

,

,

где k1- коэффициент пропорциональности k1=0,1-0,2. Принимаем k1=0,2

.

.

Ускорение штока при равноускоренном движении:

Определяем полную внешнюю нагрузку Fп на штоке:

Fп = mп. a + Fнагр,

Fп = 500 .0.703 + 6000 = 6351 Н.

Мощность N, необходимая для получения требуемого закона движения:

N = Fп. vmax,

N = 6351 .0,187 = 1,19 кВт.

Выбираем в качестве уплотнений подвижных соединений гидроцилиндра эластичные манжеты, при это механический КПД принимаем hмех=0,8. Принимаем в первом приближении гидравлический КПД привода hгидр=0,8. Мощность привода менее 5 кВт.Выбираем номинальное давление рн=4,0 МПа.т.к. оно обеспечивает заданный закон перемещения и силовое воздействие цилиндра.

Площадь F поршневой камеры определяем из формулы:

F = Fп /pн. hгидр. hмех,

|

|

|

F = 6351/0,8.0,8.4.106 = 0,24.10-2 м2.

Определяем необходимый диаметр D поршня:

Из номинального ряда по ГОСТ 12447-80 диаметр составит D=56мм.

Уточним площадь поршневой камеры:

F = p . 0,0562/4=24.6 .10-4 м2.

Диаметр штока определим по формуле:

d = 0,5 . D

d = 0,5 . 0,056 = 0,028 м.

Выбираем ближайшее значение из номинального ряда:

d = 28 мм.

Определяем коэффициент d отношения площадей:

d=1-(d/D)2

d=1-(28/56)2=0,75.

Для уплотнения поршня используем две манжеты 50 х 40 с шириной l1=7 мм, для уплотнения штока - две манжеты 35 х 25 с шириной l2=7 мм. Принимаем контактное давление pк=0,2 МПа, коэффициент трения резины fтр=0,3. По формуле определяем силу трения РF, возникающую в уплотнениях гидроцилиндра:

РF1=p.D.fтр.pк.n,

где n- число манжет.

РF1=3,14.0,056.0,007.0,3.0,2.106.2 = 147,7 Н.

РF2=3,14.0,028.0,007.0,3.0,2.106.2 =73,85 Н.

Суммарная сила трения составит:

РF=147,7 +73,85 = 221,55 Н.

Гидравлический расчет

На данном этапе определим проходные сечения магистралей (трубопровод) и гидроаппаратов, а также гидравлических потерь давления при течении рабочей жидкости. Определим необходимый расход для напорной Qд и сливной Qс магистралей, принимая объемный КПД равный hо=0,9 по формулам:

Qд=F.vmax /ho,

Qд=24,6×10-4×0,187/0,9 = 0,51×10-3 м3/с или Qд=30,6 л/мин.

Qс=F.vmax.hо.d,

Qс=24,6×10-4.0, 187.0,75.0,9 = 0,31×10-3 м3/с или Qс=18,6 л/мин.

Принимая скорость потока жидкости:

для напорной магистрали uн = 5 м/с,

для сливной магистрали uc = 2 м/с.

Определяем диаметр условного прохода dу для напорной и сливной магистрали по формуле:

dу=(4×Q/p×uн)0,5,

dу1=(4×0,51×10-3/3,14×5)0,5=0,011 м;

dу2=(4×0,31×10-3/3,14×2)0,5=0,014 м.

Выбираем ближайшие значения из номинального ряда по ГОСТ 16516-80:

для напорного и сливного трубопроводов dу1=12 мм. и dу2=16 мм.

Площадь условного прохода трубопровода:

Fy1= p×0,0122/4=1,13×10-4 м2.

Fy2= p×0,0162/4=2×10-4 м2.

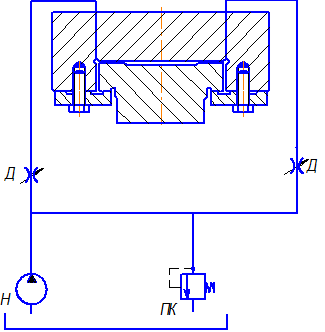

Переходим к подбору гидроаппаратов. Выбираем распределитель типа ПГ72-33 с диаметром условного прохода dу =16 мм, номинальным расходом Qн=40 л/мин, максимальным расходом Qмах=80 л/мин. Выбираем предохранительный клапан непрямого действия типа ПГ52-23 с dу=16 мм и Qн=40 л/мин. Выбираем фильтр типа Ф7М с dу=20 мм и Qн=63 л/мин.

Определяем гидравлические потери в напорной магистрали.

Потери давления на дросселе:

∆Pдр=ξ×P×u2/2=2×900×4.52/2=0.018МПа

|

|

|

Потери давления в местных сопротивлениях (гидроаппаратах) равны: на фильтре-0,0024 МПа; на распределителе-0,0012 МПа.

Уточняем значение скорости потока рабочей жидкости в напорной магистрали используя формулу:

uн = Q/Fу1,

uн=0,51×10-3/1,13×10-4=4,5м/с.

Определяем режим течения рабочей жидкости. В качестве которой принимаем минеральное масло ИГП-30 с кинематической вязкостью ν=30сСт и плотностью r=900кг/м3.

Определяем число Рейнольдса:

Re = uн× dу1/ν

Re = 4,5×0,012/0,3×10-4 = 1800,

что меньше критического числа Re*=2300 для трубопроводов круглого сечения, следовательно, режим течения ламинарный.

Выбираем параметр шероховатости D = 0,05 мм для стальных труб.

Определяем коэффициент трения по формуле:

lт=64/Re,

lт=64/1800=0,0355.

Потери давления на трение по длине lн=l1+l2=4+6=10 м для напорного трубопровода определим по формуле:

DрТ1=(lт×lн× uн2×r)/2× dу1,

DрТ1=0,0355×10×4,52×900/2×0,012 = 0,27МПа.

Потери давления на трение в напорной магистрали:

Dрд =0,27+0,0012+0,0024+0,018 = 0,29 МПа.

Давление за насосом находим по формуле:

po=pм+ра,

где рм- магистральное давление (магистраль),

ра- атмосферное давление, МПа ра=0,1МПа.

ро= 4+0,1 = 4,1 МПа.

Определяем давление в поршневой камере двигателя по формуле:

рд = ро-Dрд,

рд = 4,1-0,29 = 3,81 МПа.

Определяем давление в сливной камере. Потери давления на распределителе - 0,0012 МПа;

Уточняем значение скорости потока в сливной магистрали по формуле:

uc=Q/Fy2,

uc = 0,31×10-3 /2×10-4 =1,6 м/с.

Значение числа Рейнольдса составит:

Re=1,6× 0,016/0,3×10-4 = 853,

что также меньше критического значения, следовательно, режим течения - ламинарный.

Коэффициент трения равен:

lт=64/853= 0,075.

Потери давления по длине lc=l3+l4=10 м для сливного трубопровода:

DрТ2=0,075× 10× 4,52× 900/2× 0,016 = 0,43 МПа.

Потери давления в сливной магистрали:

Dрс=0,043+0,0012=0,43 МПа.

Определяем давление в штоковой камере двигателя по формуле:

рс = ра+Dрс,

рс = 0,1+0,43 = 0,53 МПа.

Вычисляем максимальное усилие, которое развивает гидроцилиндр при выбранных параметрах привода по формуле:

|

|

|

Рmax=F1×(рд-d× рс)-PF,

Рmax=24,6×10-4(3,81×106-0,75×0,53×106)-221,55 =8191 Н,

что больше полной внешней нагрузки, т. е.т.к 8191> 6351,то Pmax < Fп.

Определяем гидравлический КПД привода по формуле:

hгидр=(рд-d× рс)/рн-ра,

hгидр=(3,81-0,75×0,53)/(4-0,1)=0,87.

Таким образом, выбранные параметры обеспечивают заданный закон перемещения и силовое воздействие цилиндра.

Тепловой расчет

Целью этого расчета является определение температуры жидкости, выбор необходимого по объему гидробака и определения основных параметров теплообменного аппарата. Определим потери мощности DN при течении жидкости по формуле:

DN=DрТ1×Qд+DрТ2×Qс,

DN=0,29×106×0,51×10-3+0,43×106×0,31×10-3=0,281×103 Вт.

В первом приближении принимаем полезный объем гидробака равным пятиминутной номинальной подаче насоса по формуле:

Vб=(180¼300)× Qс,

Vб=300×0,51×10-3=0,153 м3=153 дм3.

Выбираем ближайшее значение из номинального ряда вместимостей гидробаков по ГОСТ 12448-80: Vб=160 дм3.

Выбираем цилиндрическую форму гидробака. Площадь стенок бака Fст в этом случае определяется по формуле:

Fст=5,5× Vб2/3,

Fст=5,5×0,162/3=1,64 м2.

Принимаем, что теплообмен происходит при естественной циркуляции воздуха. Коэффициент kпт теплопередачи будет равен kпт=20 Вт/м2×оС.

Определим удельную мощность теплоотдачи в окружающую среду при перепаде температуры на 1 оС по формуле:

Рту=kпт× Fст,

Рту=20×1,64=32,8 Вт/оС.

Определяем изменение температуры рабочей жидкости при установившемся режиме работы привода:

DТ=DN/ Рту,

DТ=0,281×103/32,8=8,56 оС.

При температуре окружающей среды То=20 оС температура рабочей жидкости составит Тж=20+8,56=28,56 оС, что меньше максимально допустимой температуре эксплуатации. Следовательно, выбранные параметры гидробака обеспечивают работу привода в допускаемом температурном режиме.

Насос гидропривода должен обеспечивать необходимую подачу. Определяем по формуле:

Qн=Qд+Qут,

Qн=30,6+0,2=31 л/мин,

где Qут=0,2 л/мин – утечки через предохранительный клапан.

В качестве насоса выбираем пластинчатый нерегулируемый насос типа

Г12-33М, обеспечивающий подачу35 л/мин.

Эффективная мощность N на валу насоса определяем по формуле:

N= Qн×рм/60,

N=31×4/60=2,06 кВт.

Потребляемую при этом мощность Nпотр насоса находим по формуле:

Nпотр=N/h,

Nпотр=2,06/0,82=2,51 кВт.

Крутящий момент М на приводном валу насоса определяем по формуле:

М=р×w/2×p×hмех,

где w- рабочий объем, см3.

М=4×40/2×3,14×0,9=28,3 Нм,

Выбранные параметры обеспечивают работу привода в заданном режиме.

|

|

|

Расчет направляющих

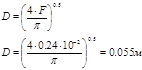

В качестве направляющей выбираем направляющую жидкостного трения с замкнутой гидростатической опорой с регулируемым расходом (рис. 1).

Рис. 1 Схема питания гидростатической направляющей

Данные для расчета направляющих:

B = 0,236 м (ширина направляющей);

L = 1 м (длина направляющей);

b = 0,15 м (ширина кармана);

l = 1 м (длина кармана);

h = 0,0001 м (величина рабочего зазора, выбирается в зависимости от длины);

ε = 0 м (относительное смещение направляющей);

k = 1 (относительное различие в противоположных опорах);

Определяем грузоподъемность:

P = pнFcFcp;

где: pн – давление на насосе;

pн = 2 МПа;

F – площадь кармана;

F = b.l;

F = 0,3 м2;

сF – коэффициент формы опоры и кармана:

сF = 1/6LB(2LB+lB+2lb+Lb);

сF = 1/1,416(0,472+0,236+0,3+0,15) = 0,61

cp, сj – коэффициенты, зависящие от ε и k, определяются по кривым:

cp = 1, сj = 1;

P = 2.106.0,3.0,61.1 = 0,366.106 кгс = 3,66.106 Н;

Определяем жесткость опоры:

j = - 3pнFcFcj /h;

j = - 3.2.106.0,3.0,61.1/0,0001 = - 14724.106 кгс.м2 = - 10980.106 Н.м2;

Оптимальная динамическая вязкость рабочей жидкости:

μ = 10h2/υ(5pн2 /3срF)0.5;

μ = (0,32.10-6.(22,22.106)0,5) = 1,51 = 1,51 Па.с;

Выбираем индустриальное масло марки ИГП – 18 с ρ = 900 кг/м3 и ν=16,7 сСт.

Определяем демпфирующую силу:

P = μL/h3(B3 – b3);

P = 1,51.1.0,033196 /1.10-12 = 50,12.109 Н.

|

|

|