|

Примеры технологии ремонта трещин

|

|

|

|

Характерными видами повреждения металлоконструкции являются разрушение сварных и заклепочных соединений, деформации и трещины в элементах, ослабление болтовых соединений с разработкой отверстий под болты. Трещины, раковины и другие дефекты швов должны быть вырублены на всей длине дефектного участка и заварены вновь. Повторная заварка без вырубки дефектного места недопустима. Ослабленные заклепки должны быть срублены и удалены.

Отверстия под новые заклепки рассверливают и устанавливают в них заклепки увеличенного диаметра.

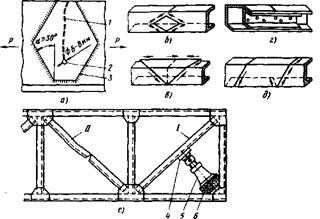

Трещины в листовых элементах металлоконструкций ремонтируют заваркой поврежденного участка. Трещину перед этим разделывают в направлении ее распространения и дополнительно на 20-30 мм за ее границы. Глубина и вид разделки зависят от толщины свариваемого металла. По концам разделки сверлят отверстия для предупреждения распространения трещины. В ответственных местах заваренные трещины усиливают накладками толщиной в пределах 0,6- 0,7 толщины элемента. Швы накладок не следует располагать перпендикулярно к усилию, вызвавшему появление трещины. Они должны идти наклонно к нему.

Стержневые элементы ремонтируют заваркой трещин, вырезанием их с одновременным наложением ромбовидных, треугольных, коробчатых клепаных накладок, вырезанием дефектного и сваркой встык нового участка. Приварку стержневых элементов (подкосов, раскосов, сток и др.) ведут в холодном состоянии и с подогревом. Незначительные прогибы (до 0,015 длины) исправляют на месте без подогрева, например с помощью домкрата, а при значительной деформации или трещине дефектный элемент заменяют новым.

Болтовые соединения элементов металлоконструкций восстанавливают рассверливанием изношенных отверстий на больший размер и установкой болтов с увеличенным диаметром.

|

|

|

Рисунок 1. Схемы к ремонту металлоконструкций: а - ремонт элемента с трещиной; б, в, г - наложение соответственно ромбовидной, треугольной и коробчатой накладок; д - замена дефектного участка; е - правка и замена стержневых элементов с дефектами; 1 - трещина; 2 - отверстие - деконцентратор; 3 - накладка; 4 - подкладка; 5 - домкрат; 6 - брусья; I - элемент, подлежащий правке; II - элемент, подлежащий замене.

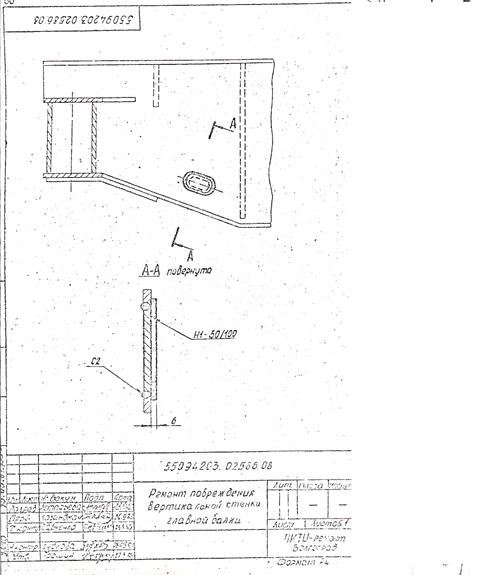

Ремонт повреждения вертикальной стенки главной балки.

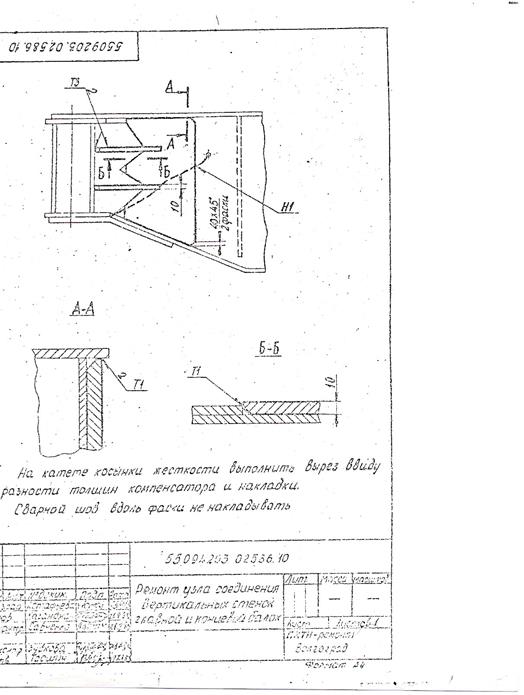

Ремонт узла соединения вертикальных стенок главной и концевой балок.

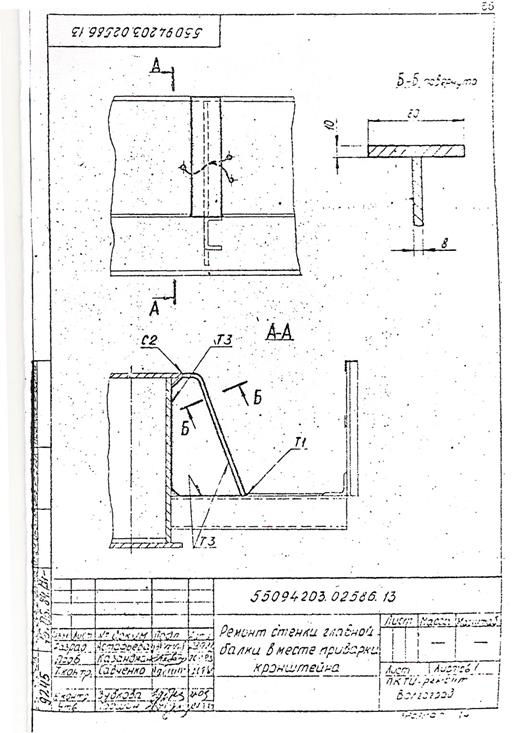

Ремонт стенки главной балки в месте приварки кронштейна.

Схемы сварных швов

Заключение

В данной работе изучена единая система ППР, произведён расчёт числа ремонтных единиц ПТМ предприятия, спланирована и рассчитана необходимая рабочая сила для ремонта данного парка ПТМ предприятия, рассчитаны и спланированы расходы материала и оборотного фонда агрегатов ПТМ. Был выбран оптимальный способ восстановления элементов ПТМ и разработана технология ремонта элементов металлоконструкции.

Список использованных источников

1. Ивашков И.И. Монтаж, эксплуатация и ремонт подъемно – транспортных машин. - М. Машиностроение, 1991. – 400 с.

2. Единая система планово-предупредительного ремонта и рациональной эксплуатации технологического оборудования машиностроительных предприятий. Под ред.М.Ю. Якобсона. М, “Машиностроение”, 1967.

3. Курс лекций “Эксплуатация и ремонт подъемно-транспортных машин и оборудования". Под руководством доцента Коноплева В.И.

4. Ручная дуговая сварка. Соединения сварные, основные типы, конструктивные элементы и размеры. ГОСТ 5264 - 80.

5. Методические указания по ремонту металлоконструкций ПТМ.

|

|

|

|

|

|