|

Расчёт режима сварки и некоторых технико-экономических параметров процесса.

|

|

|

|

Практическая работа №2

Автоматическая сварка под флюсом

1. Теоретические сведения. При сварке под флюсом (рис. 2.1) дуга горит между сварочной проволокой 1 и свариваемым изделием 5 под слоем гранулированного флюса 4. Ролики 2 специального механизма падают в электродную проволоку в зону дуги 6.

Сварочный ток (переменный или постоянный прямой или обратной полярности) подводится к проволоке с помощью скользящего контакта 3, а к изделию – постоянным контактом.

Сварочная дуга горит в газовом пузыре, который образуется в результате плавления флюса и металла.

Рис. 2.1. Схема автоматической сварки (наплавки) под флюсом

Кроме того, расплавленный металл защищен от внешней среды слоем расплавленного флюса 8. По мере удаления дуги от зоны сварки расплавленный флюс застывает и образует шлаковую корку 10, которая впоследствии легко отделяется от поверхности шва.

Флюс засыпается впереди дуги из бункера слоем толщиной 40–80 мм и шириной 40– 100 мм. Нерасплавленный флюс после сварки используется повторно. Расплавленные электродный и основной металлы 7 в сварочной ванне перемешиваются и при кристаллизации образуют сварной шов 9.

Преимущественное применение находит сварка проволокой (проволочным электродом), но имеет распространение наплавка ленточными или комбинированными электродами.

К достоинствам сварки под флюсом относятся:

- высокая производительность процесса, благодаря использованию больших токов, глубокому проплавлению, почти полному отсутствию потерь металла на угар и разбрызгивание (не более 3%);

- высокое качество наплавляемой поверхности в результате хорошей защиты флюсом сварочной ванны;

- незначительное количество неметаллических включений в металле шва; возможность легирования наплавляемого металла через флюс; лучшее использование тепла дуги (по сравнению с ручной сваркой расход электроэнергии уменьшается на 30– 40%);

|

|

|

- лучшие условия труда сварщика и ряд других.

Вместе с тем, этот вид сварки имеет и недостатки:

-сильный нагрев изделия; повышенная текучесть расплавленных металла и флюса, что позво-

ляет вести сварку только в нижнем положении и наплавлять детали диаметром не менее40 мм;

- необходимость в отдельных случаях повторной термической обработки;

-невозможность непосредственного наблюдения за формированием сварочного шва.

Сварка под флюсом используется при изготовлении и ремонте конструкций и деталей ответственного назначения, которые должны быть надежными при эксплуатации в условиях низких и высоких температур.

Наибольшее применение находят флюсы марок АН-348А, АН-348В, ОСЦ-45, АНЦ-1 и др. (ГОСТ 9087-81 ФЛЮСЫ СВАРОЧНЫЕ ПЛАВЛЕННЫЕ).

Такие флюсы рекомендуются для сварки низко- и среднеуглеродистых сталей. Для сварки и наплавки низко- и среднелегированных сталей используются флюсы АН-348А, АН-60, АН-22 и другие в сочетании с проволоками марок Св-08А, Св-08ГА и проволоками, легированными хро-мом, молибденом, никелем. Некоторые сочетания сварочных материалов приведены в Табл. 2.1

Т А Б Л И Ц А № 2. 1 Некоторые сочетвния флюсов и проволок сплошного сечения при дуговой

сварке под флюсом.

| Флюсы и проволока для автоматической сварки | ||

| Марка флюса | Назначение флюса | Рекомендуемые марки проволоки |

| АН-348А, АН-348В, АНЦ-1 | Сварка и наплавка изделий широкой номенклатуры из углеродистых и низколегированных сталей | Св-08, Св-08А, Св-08ГА, Св- 10Г2 |

| АН-60 | Сварка углеродистых и низколегированных сталей | Св-08, Св-08ГА; Св-08ХМ, Св-10НМА |

| АН-22 | Сварка низко- и среднелегированных сталей | Св-08ГА, Св-08ХМ, Св-08ХМФ, Св-08ХГНМГА |

| АНК-30 | Сварка углеродистых и низколегированных сталей, в т.ч. хладостойких мелкозернистых повышенной прочности | Св-08, Св-08ГА, Св-08ХМ, Св-08ХМФ, Св-08ХГНМТА |

|

|

|

Расчёт режима сварки и некоторых технико-экономических параметров процесса.

2.1 Параметры режима дуговой сварки под флюсом:

- диаметр электродной проволоки, dэл.;

- скорость сварки, Vс;

- сварочный ток, Iсв;

- напряжение сварки, Uс;

- вылет электродной проволоки, Lв;

- скорость подачи электродной проволоки, Vпр;

- общее количество проходов, Nпр;

- расход флюса, Gф;

Дуговую сварку под флюсом по уровню автоматизации разделяют на механизированную и автоматическую. При механизированной сварке параметры Vс и Lв устанавливаются вручную и жёстко не контролируются, но их расчёт выполняется.

2.2 Подготовка исходных данных. В исходные данные входят:

1. Химический состав и марка свариваемого металла.

2. Химический состав и марка электродной проволоки, и сварочного флюса.

3. Способ сварки по уровню автоматизации (механизированная, автоматическая).

4. Тип соединения.

5. Толщина свариваемого металла.

6. Положение шва и количество проходов.

7. Тип шва по форме и по количеству проходов.

8. Форма и размеры подготовки кромок под сварку.

9. Общие размеры шва.

Сведения о стандартных типах сварных соединений приведены в ГОСТ 8713 «Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры». Сведения о нестандартных типах соединений приводятся в конструкторско-технологической документации на свариваемое изделие.

Тип шва по количеству проходов N можно определить по Табл. 2. 1

Т а б л и ц а № 2.1 Типы стандартных швов по количеству проходов при дуговой сварке.

| Тип шва по количеству проходов | Толщина металла стыкового шва S, мм | Катет К, мм, углового шва при положении | |

| нижнем | «лодочка» | ||

| Однопроходный | 2…12 | 3…8 | 5…14 |

| Двупроходный двухсторонний | 2…22 | 3…8 | 5…14 |

| Многопроходный | 24…160 | 9…40 | 15…40 |

Расчёт режима сварки по размерам шва (ширина e и глубина проплавления h) производится для однопроходных или двупроходных двусторонних швов, для корневого или подварочного проходов многопроходного шва.

Сначала определяем основные параметры режима: dэл, Vс, Iс, так как они непосредственно зависят от размеров шва e и h, затем – дополнительные параметры: Uс, Lв, Vпр, qзг, зависящие от основных.

|

|

|

Диаметр электродной проволоки может изменяться в сравнительно широких пределах, а скорость сварки и сварочный ток определяются однозначно при строго заданных двух размерах шва.

2.3.1 Диаметр электродной проволоки, dэл зависит от толщины металла S и глубины проплавле-ния h. Однако, глубина проплавления зависит от величины зазора в между кромками и формы подготовки кромок под сварку. Для учёта этих факторов введём расчётную глубину проплавле-ния hр, которую можно определить по Табл.2.2.

Диаметр проволоки рассчитываем в зависимости от расчётной глубины проплавления h р , мм по формуле:

dэл = (0,29…1,1) hр (2.1)

Предельные значения dэл ограничиваются способом сварки по уровню автоматизации и

пространственного положения шва, Табл.2.3. Полученный расчётным путём dэл округляют до ближайшего стандартного по Табл.2.3 и используем это значение в дальнейших расчётах.

Т а б л и ц а № 2.2 Определение hр при механизированной и автоматической сварке..

Т а б л и ц а № 2.3 Ограничения на диаметр проволоки при дуговой сварке под флюсом.

| Диаметры электродной проволоки dэл, мм при сварке | |

| автоматической | механизированной |

| 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0 | 1,6; 2,0 |

2.3.2 Скорость сварки рассчитываем с учётом известного dэл и заданной ширины шва e, мм/с:

Vс = (695 · dэл) · (1/ e)2 (2.2)

Ограничения Vс связаны с составом и строением зёрен (стекло, пемза) сварочного флюса и уровнем автоматизации процесса. При использовании флюсов типа АН-348А скорость автоматической сварки рекомендуется в пределах 4…16 мм/с, механизированной – 4…8 мм/с.

2.3.3 Сварочный ток Iсв, А определяем однозначно при известных h р, dэл и Vс:

Iсв = 85,4· h р·(dэл· Vс)0,5·{1/[4 + 0,0285· h р·(dэл· Vс)0,5 ]} (2.3)

Расчётный сварочный ток должен находиться в пределах Iсв = (110…230)·dэл. Кроме того, сварочный флюс не должен превышать допустимое значение для заданной марки сварочного флюса.

|

|

|

2.3.4 Напряжение сварки Uс, В:

Uс = 22 + 0,02 Iсв (2.4)

2.3.5 Вылет электродной проволоки, мм:

Lв = 10 dэл ± 2 dэл (2.5)

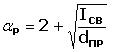

2.3.6 Скорость подачи электродной проволоки Vпр, м/ч рассчитывается по формуле:

, (2.6)

, (2.6)

где α Р – коэффициент расплавления проволоки, г/А· ч;

ρ – плотность металла электродной проволоки, г/см3 (для стали ρ =7,8 г/см3);

Iсв – сварочный ток, А;

dэл.- диаметр электрода, мм.

Значение α Р рассчитывается (принимается) по формулам:

|

- для переменного тока ® (2.7.1)

|

- для тока прямой полярности ® (2.7.2)

|

- для постоянного тока обратной полярности ® α Р = 10…12(2.7.3)

2.3.7 Расход Gф, сварочного флюса зависит от напряжения и скорости сварки и приближённо

определяется по эмпирической зависимости:

|

Gф = (Uс – 1,8)·780·(1/ Vс), (2.8)

Толщина слоя флюса зависит от силы сварочного тока, Табл.2.4:

| Т а б л и ц а № 2.4 Зависимость толщины слоя флюса от тока сварки. | |||

| Cварочный ток, А | 200-400 | 400-800 | 800-1200 |

| Толщина слоя флюса, мм | 25-35 | 35-45 | 45-60 |

2.3.8 Масса наплавленного металла G Н, г, рассчитывается по следующей формуле:

GН = Fнм·l· ρ, (2.9)

где Fнм = 2F1 + F2 - площадь сечения наплавленного металла шва, см2; определяется как сумма элементарных геометрических фигур, составляющих сечение разделки (F1) и выпуклости шва (F2), Рис.2.2

l – длина шва, см;

ρ – плотность наплавленного металла (для стали ρ =7,8 г/см3).

Рисунок 2.2 Площадь поперечного сечения наплавленного электродного металла стыкового шва:

F1 – площадь разделки; F2 – площадь выпуклости.

2.3.9 Время горения дуги t0, ч, определяется по формуле:

, (2.10)

, (2.10)

где G Н - масса наплавленного металла G Н, г;

IСВ – сварочный ток, А;

a Н = α Р · (1- Ψ), где Ψ - коэффициент потерь металла на угар и разбрызгивание. При дуговой сварке под флюсом Ψ = 0,02… 0,03.

2.3.10 Полное время сварки Т, ч, определяется по формуле:

, (2.11)

, (2.11)

где kП – коэффициент использования сварочного поста, (kП= 0,6 ÷ 0,57).

2.3.11 Расход электродной проволоки Gпр г, рассчитывается по формуле:

, (2.12)

, (2.12)

гдеGH – масса наплавленного металла, г; Ψ – коэффициент потерь, (Ψ = 0,02… 0,03).

2.3.12 Расход электроэнергии А, кВт· ч, определяется по формуле:

, (2.13)

, (2.13)

где UД = UС – напряжение дуги, В;

η – КПД источника питания: при постоянном токе 0,6…0,7, при переменном 0,8… 0,9;

WO – мощность источника питания, работающего на холостом ходе, кВт. На постоянном

токе Wо = 2,0… 3,0 кВт, на переменном – Wо = 0,2 …0,4 кВт.

|

|

|