|

Физические свойства зерновой массы

|

|

|

|

Содержание

1. Физические свойства зерновой массы

2. Получение пивного сусла

3. Стандарты и кондиции на зерно и семена

Список литературы

Физические свойства зерновой массы

Хорошее знание физических свойств зерновой массы - непременное условие творческого, нешаблонного подхода к выполнению основных технологических операций послеуборочной обработки зерна, включая активное вентилирование, очистку, сушку и хранение. К таким физическим свойствам относят: сыпучесть, самосортирование и скважистость.

Сыпучесть. Зерну большинства культур свойственна сравнительно высокая подвижность - сыпучесть. Благодаря этому зерновая масса способна заполнять хранилища различной конфигурации и при наличии выхода истекать из него, что эффективно используется для самотечной выгрузки зерна. С учетом нормативов сыпучести зерновой массы сконструированы все самотечные трубы агрегатов и комплексов (ЗАВ, КЗС), многие элементы зерноочистительных машин, триерные цилиндры, короба шахтных зерносушилок.

Большинство современных сооружений для обработки и переработки зерна проектируют в несколько этажей с тем, чтобы в более полной мере использовать самотек зерновой массы. Однако с сыпучестью связано высокое избыточное давление зерна на стены хранилищ, что повышает требования к механической прочности таких сооружений.

Сыпучесть зерна характеризуется углом естественного откоса и углом трения. При свободном ссыпании зерна на горизонтальную поверхность образуется конус, крутизна которого неодинакова для разных культур. Она и является критерием сыпучести. Угол между образующей конуса насыпи зерна и ее основанием называют углом естественного откоса, или углом ската зерна по зерну. Чем он меньше, тем больше сыпучесть зерна. Для практических целей имеет значение и такой показатель сыпучести, как угол трения, т.е. минимальный угол, при котором зерно начинает перемещаться по какой-либо поверхности.

|

|

|

Наименьшим углом трения и углом естественного откоса, т.е. наибольшей сыпучестью, обладают зерновые массы, состоящие из округлых зерен с гладкой поверхностью (просо, горох, вика). Величина угла естественного откоса у этих культур находится в пределах 20... 30°, а угол ската 2... 14° (горох). Зерна продолговатой формы менее сыпучи. Угол естественного откоса зерновой массы приведен в таблице 1. Большинство примесей снижает сыпучесть зерновой массы.

На сыпучесть большое влияние оказывает влажность зерновой массы. У большинства культур с повышением влажности сыпучесть зерна понижается. Зерновая масса с высокой влажностью склонна к быстрому слеживанию, т.е. К утрате сыпучести. Поэтому не рекомендуется загружать в вентилируемые бункера зерно влажностью выше 22...24 %, а в зерносушилки шахтного типа - влажностью выше 30%.

Угол естественного откоса и угол трения зерновой массы

| Культура | Угол естественного откоса, град | Угол трения, град | |

| по дереву | по сгальному листу | ||

| Пшеница | 23...38 | 20...25 | 17...20 |

| Рожь | 23...38 | 20. | 20 |

| Ячмень | 27...48 | 20...27 | 20 |

| Овес | 31...54 | 15...35 | 18...36 |

| Горох | 22...28 | 2...14 | 2... 14 |

Ухудшение, сыпучести высоковлажного зерна вызывает соответствующее ухудшение сепарационной способности и значительное снижение производительности зерноочистительных машин. Разработаны специальные нормативы, учитывающие изменение пропускной способности зерноочистительных машин при, обработке зерна разной влажности и засоренности.

В процессе хранения зерновых масс их сыпучесть может заметно понижаться, а при самосогревании или слеживании может быть утрачена совсем. Следовательно, существенное ухудшение сыпучести указывает на неблагоприятные условия хранения зерна.

|

|

|

Самосортирование. Сложный состав зерновой массы, различные физические свойства компонентов (сыпучесть, аэродинамические свойства, плотность) приводят к тому, что при транспортировании, и особенно при пересыпании со значительным перепадом, высоты,, в образующейся зерновой насыпи неравномерно распределяются.отдельные компоненты, нарушается ее. однородность, в некоторых участках насыпи концентрируются фракции с близкими физическими свойствами. Такое самосортирование происходит не только между фракциями зерна и примесей, но и в пределах каждой из них, в том числе по влажности, крупности и другим признакам.

При вертикальном ссыпании крупные тяжелые зерна падают отвесно вниз и быстрее других достигают поверхности насыпи, а легкие примеси и щуплые зерна потоками воздуха относятся в стороны, вследствие чего в пределах образованной насыпи качество зерна в различных ее участках неодинаково. В периферийных участках насыпи зерно, как правило, имеет пониженное качество. В пристенной зоне силоса элеватора по сравнению с центральной его частью зерно содержит больше семян сорных растений, органического сора и щуплых зерен. Это создает предпосылки к ухудшению сохранности зерна и семян даже при хорошем их качестве. Самосортирование можно использовать для направленного разделения зерновой массы на фракции разного качества. Это свойство лежит в основе работы отражательных и пневмосортировальных машин.

Самосортирование создает трудности при оценке качества зерна. Необходимую для этого среднюю пробу зерна составляют из точечных проб, полученных из разных участков зерновой насыпи.

Скважистость. В зерновой массе между отдельными зернами всегда остаются свободные пространства, заполненные воздухом. Их объем, выраженный в процентах по отношению к общему объему зерновой массы, характеризует величину скважистости. Межзерновые пространства образуют в зерновой массе густую сеть каналов, различных по размерам и форме. По этим каналам перемещается воздух как естественным путем в результате конвекции, так и принудительно под воздействием вентилятора. Благодаря скважистости возможны сушка, активное вентилирование, газация зерновых насыпей большой высоты.

|

|

|

Скважистость имеет не только технологическое, но и физиологическое значение, так как запас воздуха в межзерновых пространствах, нужен для поддержания нормальной жизнедеятельности особенно зерна семенного назначения. Скважистость зерновой массы зависит от формы, размеров, состояния поверхности зерен, от количества и состава примесей и других факторов. Наиболее высокая скважистость у насыпи семян подсолнечника (60...80%), зерна овса (50...70 %), риса и гречихи (50... 65%). Более плотно укладывается зерновая масса пшеницы, ржи, проса, льна. Их скважистость 35...45%, а у гороха и люпина 40...45 % (табл. 2).

Однако для практики послеуборочной обработки и хранения зерна имеет значение не только общая величина скважистости, но и ее структура. Последняя характеризуется формой и размерами как самих межзерновых промежутков, так и более мелких каналов, соединяющих их.

Скважистость и натура зерна и семян

| Культура | Скважистость, % | Натура, г/л |

| Пшеница | 35...45 | 650...840 |

| Рожь | 35...45 | 600...750 |

| Ячмень | 45...55 | 500...700 |

| Рис | 50...65 | 420...550 |

| Овес | 50...70 | 400...550 |

| Гречиха | 50...60 | 500...650 |

| Кукуруза | 35...55 | 680...820 |

| Просо | 30...50 | 600...730 |

| Горох | 40...45 | 700...800 |

| Лен | 35...45 | 500...680 |

| Подсолнечник | 60...80 | 300...440 |

Структура скважистости определяет главным образом величину аэродинамического сопротивления зерновых насыпей воздушному потоку при сушке и вентилировании. Только с учетом этого можно подобрать необходимый вентилятор и обеспечить высокий эффект обработки. Так, например, насыпь пшеницы, гороха, проса и льна имеет примерно одинаковую скважистость. Очевидно, что структура скважистости зерновой насыпи этих культур различна. У гороха большие межзерновые промежутки, соединяющиеся друг с другом достаточно крупными каналами, и воздух легко проникает через такую зерновую насыпь. Иная структура скважистости у насыпи семян проса или льна. Небольшие по размерам межзерновые пространства, а главное, плотно прилегающие друг к другу семена образуют небольшие по сечению каналы, соединяющие соседние межзерновые пространства, которые затрудняют перемещение воздуха. При вентилировании таких зерновых насыпей положительный результат получить трудно. Если принять величину аэродинамического сопротивления насыпи гороха за единицу, то сопротивление проходу воздуха такой же насыпи зерна пшеницы будет примерно в 2 раза выше, а насыпи семян льна и проса в 3...5 раз. Поэтому при вентилировании мелкосемянных культур применяют насыпь меньшей высоты или подключают более высоконапорные вентиляторы.

|

|

|

Следует учитывать, что скважистость зерновой массы любой культуры изменяется в зависимости от количества и состава примесей, а также влажности. Крупные примеси обычно увеличивают скважистость, мелкием легко размещаются между зернами основной культуры и уменьшают скважистость. Поэтому активное вентилирование свежеубранного зерна следует проводить сразу после его очистки. Сырое и неочищенное зерно склонно к значительному уплотнению и резкому уменьшению скважистости, образованию застойных участков, непродуваемых при активном вентилировании. Поэтому при загрузке и выравнивании насыпи сырого зерна в камерных зерносушилках или вентиляционных установках необходимо стремиться избегать механического уплотнения зерновой насыпи.

Получение пивного сусла

Основной процесс при производстве пива - приготовление пивного сусла.

Пивное сусло - это водный раствор экстрактивных веществ, извлеченных из применяемых для производства пива зернопродуктов. Процесс его получения состоит из следующих основных этапов: дробление солода и несоложеных материалов, затирание солода, фильтрация сусла, его кипячение, охмеление и охлаждение.

Дробление солода. Перед дроблением солод и несоложеное сырье очищают от посторонних примесей. Для удаления пыли и остатков ростков солод пропускают через полировочную машину. Основная цель дробления солода - облегчение и ускорение физических и биохимических процессов растворения эндосперма и перехода экстрактивных веществ в водный раствор. С ростом степени измельчения эндосперма улучшается процесс затирания, так как увеличивается суммарная поверхность частиц, подвергающихся действию ферментов, поэтому помол должен быть как можно тоньше. Однако при помоле стремятся сохранить целостность оболочек, чтобы не происходило экстрагирования из них нежелательных горьких дубильных веществ и переход их в сусло, а затем и в пиво. Кроме того, сильная дисперсия оболочечных частиц ухудшает условия фильтрации затора. Оболочки отделяют от эндосперма, но не выводят из процесса, так как они выполняют роль фильтрующего слоя в дальнейших операциях.

|

|

|

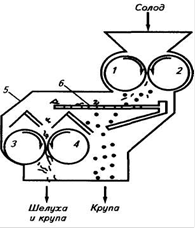

Рис. 1 - Схема солодробилки: 1,2 и 3,4 - две пары вальцов; 5 - корпус; 6- сито

Солод дробят в сухом или увлажненном (мокром) виде. Для измельчения сухого солода применяют специальные четырех- и шестивальцовые дробилки. Основные рабочие органы четырехвальцовой дробилки (рис. 1) - две пары вальцов 1, 2 и 3, 4 и вибрирующее сито 6. Солод, раздробленный на верхней паре вальцов 1 и 2, поступает на сито 6, которое отсеивает крупку и мучку. Сход с сита (шелуха и шелуха с остатками неотделенного эндосперма) подается на вторую пару вальцов, где шелуха окончательно отделяется от эндосперма. При повторном измельчении на нижней паре вальцов содержание мелкой крупки и муки достигает оптимального значения. Мокрый помол солода осуществляют в специальных мельницах. Предварительно солод увлажняют в бункере до содержания влаги 18...32% путем орошения водой, которая имеет температуру 35...50 °С. При этом повышается эластичность оболочки, которая практически не измельчается на вальцовых станках.

Хороший помол должен содержать 12...18 % шелухи (оболочек), 25...30 % муки, а муки и мелкой крупки, вместе взятых, в 2,5...3 раза больше, чем крупной крупки. Экстрактивные способности у разных частиц солода различны: экстрактивность шелухи к общему выходу составляет всего около 6 %, неполностью (немногим более 11 %) выделяются питательные вещества из крупной крупки, наибольшее же (32,5 %) количество экстракта сусла дают мелкая крупка и особенно мука. Чем менее растворенным и менее мучнистым получился солод, тем более интенсивному механическому измельчению его подвергают.

При использовании одновременно с солодом несоложеных материалов применяют специальные машины для их дробления. Ячмень, пшеницу и рис дробят на двухвальцовом станке с нарезными вальцами, которые вращаются навстречу друг другу с разной скоростью. Для измельчения кукурузы используют молотковые дробилки.

При дроблении солода или ячменя необходимо соблюдать правила техники безопасности. В дробильном отделении накапливается мучная пыль, которая взрывается при воспламенении. Поэтому во время работы нельзя допускать образования электрической искры, зажигать спички и т. д. Кроме того, следует иметь хорошо работающие пылеочистительные установки, регулярно освобождающие помещение дробилки от пыли.

Затирание. Это процесс смешивания дробленых зернопродуктов с водой. Цель затирания - экстрагирование растворимых веществ солода и несоложеного сырья, превращение под действием ферментов нерастворимых веществ в растворимые и перевод их в раствор. Вещества, перешедшие в раствор, называют экстрактом. Затирание включает три стадии: смешивание измельченных зернопродуктов с водой, нагревание и выдерживание полученной смеси при заданном температурном режиме. Смесь дробленых зернопродуктов с водой называют затором.

На первых стадиях затирания в раствор переходят водорастворимые вещества: сахара, а также частично белки и продукты их гидролиза, пентозаны, в том числе пентозы (ксилоза и арабиноза), пектин, дубильные и горькие вещества, минеральные соли, ферменты. Основные же компоненты зернопродуктов (крахмал и белки) нерастворимы. В растворимое состояние их переводят в результате направленного действия соответствующих ферментов. В процессе затирания необходимо создать оптимальные температурные условия для действия этих ферментов. При использовании большого количества несоложеных материалов в затор вводят микробные ферментные препараты или их композиции.

Важнейший ферментативный процесс при затирании - расщепление крахмала. Естественный крахмал зерна трудно поддается расщеплению амилазами, поэтому его нагревают в водной среде и переводят в состояние, максимально доступное для ферментативного гидролиза. В процессе затирания крахмал проходит три стадии: клейстеризацию, разжижение и осахаривание. Зерна крахмала в процессе нагревания набухают и при температуре 55...70 °С образуется вязкий гель (крахмальный клейстер). Разжижение оклейстеризованного крахмала и образование декстринов происходят под действием фермента α-амилазы, осахаривание крахмала и образование мальтозы - под действием фермента β-амилазы.

Процесс осахаривания контролируют по йодной реакции. При осахаривании молекула крахмала постепенно уменьшается и ее окраска изменяется. Начальные продукты гидролиза (амилодекстрины) окрашиваются йодом в синий и фиолетовые цвета. Потом образуются эритродекстрины, окрашиваемые йодом в фиолетово-бурый и красно-бурый цвета. Как только затор перестает давать цветную реакцию, это означает, что появились ахродекстрины, мальтодекстрины, мальтоза, глюкоза и затор считают осахаренным. Термин «осахаривание» в производстве пива означает не процесс превращения крахмала в сахар, а исчезновение окраски йодного раствора. В результате разжижающего и осахаривающего действия амилолитических ферментов солода в заторе дополнительно накапливаются экстрактивные вещества. Максимальное количество экстракта получается при температуре 65...70°С. Практически весь крахмал, содержащийся в сырье, должен осахариться.

Расщепление белков, катализируемое солодовыми протеазами, при затирании происходит в среднем на 1/3...2/5 общего их содержания в солоде. Недостаточный гидролиз белка приводит к резкому снижению органолептических свойств пива и его стойкости при хранении. Ферментативное расщепление белков можно представить в следующем виде: белки - альбумозы - пептоны - полипептиды - пептиды - аминокислоты. Пептоны и полипептиды обусловливают образование пены пива, а пептиды и аминокислоты необходимы для питания дрожжей. Азотистые вещества в сусле составляют 4...5 % общего содержания сухих веществ. Из аминокислот в сусле имеется достаточно много пролина, лейцина, фенилаланина и валина.

Гемицеллюлозы и гумми-вещества, входящие в состав клеточных стенок зернового сырья, гидролизуют цитолитические ферменты. При этом образуются декстрины, глюкоза, ксилоза и арабиноза.

При затирании кроме ферментативных процессов протекают также многочисленные неферментативные процессы: экстракция образующихся растворимых веществ, образование меланоидинов, частичная коагуляция белка и др.

Способы затирания. Приготовление затора начинают со смешивания дробленых зернопродуктов с водой при температуре 37...40 °С. Далее затирание проводят настойным или отварочным способом.

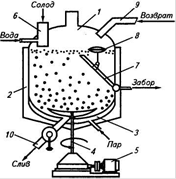

Рис. 2 - Заторный аппарат: 1 - корпус; 2-термоизоляция; 3 - паровая рубашка; 4 - пропеллерная мешалка; 5-привод мешалки; 6, 9 и 10 - патрубки загрузки, возврата, сливной; 7- заборная трубка; 8- поплавок

Настойный способ заключается в постепенном нагреве всего затора до 70°С со скоростью 1°С/мин и выдерживании при температуре 40, 52, 63 и 70°С по 30 мин. Затем его нагревают до 72°С и выдерживают до полного осахаривания по пробе на йод. Осахаренный затор подогревают до 16...11°С и направляют на фильтрование.

Отварочный способ заключается в кипячении отдельных частей затора (отварок) и последующем смешивании с некипяченой частью, температура всего затора повышается до 75 °С.

Затирание дробленого солода и несоложеного сырья проводят в заторных аппаратах (рис. 2). Типовой заторный аппарат имеет стальной, цилиндрической формы корпус 1 со сферическим днищем и крышкой. Для обогрева паром он снабжен паровой рубашкой 3 и защищен термоизоляцией 2. Дробленый солод и теплая вода поступают в аппарат через патрубок 6. С помощью пропеллерной мешалки 4, имеющей окружную скорость 3...4м/с, затор интенсивно перемешивается. Для проведения отварок часть затора отбирается через заборную трубку 7 во второй заторный аппарат для кипячения. Возврат отварок осуществляется через патрубок 9. Осахаренный затор выводится из аппарата через патрубок 10. Нагревание и кипячение частей затора (отварок) осуществляют в заторном котле. Наиболее распространен котел цилиндрической формы со сферическим дном. Для удобства в эксплуатации заторный котел должен быть одинаковых размеров и формы с заторным чаном, так как их часто используют для одной операции. Для нагрева заторного котла применяют пар, полученный в паровом котле и подаваемый в паровую рубашку, давление в которой можно регулировать от 0,35 до 0,6 МПа.

Фильтрование затора. Осахаренная заторная масса состоит из твердой фазы - нерастворенных частей дробленого солода (дробины) и жидкой фазы - водного раствора экстрактивных веществ (сусла). Цель фильтрования - отделить пивное сусло от дробины. Однако дробина задерживает значительное количество экстракта, который извлекается промыванием ее горячей водой (выщелачиванием). Таким образом, процесс фильтрования подразделяется на две стадии: сначала происходит фильтрование первого (основного сусла), а затем выщелачивание экстракта, задержанного дробиной.

На первой фазе фильтрования затор перекачивают в фильтрационный аппарат, где он отстаивается для формирования фильтрующего слоя высотой 30...40 см. Затем начинают фильтрование. Первое мутное сусло возвращают в фильтр-аппарат. По окончании фильтрования первого сусла дробину разрыхляют и промывают водой температурой 78...80 °С. Промывание ведут до содержания сухих веществ в промывной воде 0,5 %. Дальнейшее вымывание экстракта нецелесообразно, так как из дробины начинают извлекаться горькие и дубильные вещества, придающие суслу неприятный запах и вкус. При фильтрации затора механически теряется значительная часть экстрактивных веществ, поэтому конструкции и принципу работы фильтрационного чана придают большое значение.

Фильтрационный аппарат (рис. 3) - это стальной корпус 1 с плоским дном и сферической крышкой. На расстоянии 10... 15 мм от дна расположено разборное фильтрационное сито 2, изготовленное из бронзы и состоящее из отдельных сегментов. Оно служит основанием для фильтрующего слоя дробины. Через выходные отверстия в дне чана сусло попадает в отводные трубки 3, в которых имеется краник 4 для регулирования скорости стока сусла. Под кранами установлен сборный медный лоток 5, соединенный трубой с сусловарочным котлом. Для облегчения и ускорения процесса выщелачивания в чане имеется вал рыхлителя 6, вращение которого обеспечивается электромеханическим приводом 9, подъем-опускание - гидроцилиндром 10. Разрыхлитель представляет собой мешалку с вертикальными ножами 7, закрепленными на поперечных плечах 8. Над рыхлителем укреплен промывной аппарат (ороситель) 11. Приток промывной воды регулируется: он должен соответствовать скорости стока сусла из кранов, что, в свою очередь, обусловлено качеством фильтруемого солода. После фильтрации дробина удаляется через патрубок 12.

Рис. 3 - Фильтрационный аппарат: 1 - корпус; 2 - сито; 3 - отводные трубки; 4-кран; 5-лоток; б-вал рыхлителя; 7-ножи; 8- плечо; 9- привод; 10 - гидроцилиндр; 11 - промывной аппарат; 12- выгрузной патрубок; 13- заслонка

От правильности регулирования скорости истечения сусла зависит скорость фильтрации. Поэтому аппарат снабжен также регулятором фильтрации, показывающим фильтрационное давление и позволяющим довольно просто управлять процессом.

Более прогрессивны аппараты, в которых затор на сусло и дробину разделяется центробежным методом.

Солод более тонкого дробления обрабатывают на различных заторных фильтр-прессах, которые, однако, достаточно сложны в обслуживании.

Кипячение сусла с хмелем. Цель кипячения - стабилизация состава сусла и ароматизация его хмелем. Кроме того, с помощью кипячения упаривается сусло до установленной для каждого сорта концентрации, происходит инактивация ферментов, коагуляция белков и стерилизация сусла. Аромат сусло приобретает в результате растворения в нем специфических составных частей хмеля и химического взаимодействия между сахарами и продуктами распада белков (реакция меланоидинообразования). Стерилизацией сусла и разрушением ферментов достигается стабильность химического состава сусла, что необходимо для обеспечения чистого брожения и получения стойкого продукта.

Упаривают отделенное от дробины пивное сусло и кипятят его с хмелем в сусловарочном аппарате, который имеет ту же конструкцию, что и заторный аппарат. Хмель вводят в сусло целыми шишками, в виде хмелевых экстрактов или молотого брикетированного хмеля в два или три приема. Нормы расхода хмеля составляют от 20 до 60 г на 1 дал (декалитр, 10 л) и зависят от типа и сорта изготавливаемого пива, а также содержания в хмеле α-кислоты. При поступлении в сусловарочный котел первого сусла его подогревают до 70...75°С, сохраняя эту температуру до конца промывания дробины. При этих условиях идет дальнейшее осахаривание крахмала. Кипятят сусло только после заполнения аппарата.

В начале варки нельзя допускать сильного вспенивания, а в конце должно быть хорошее образование хлопьев свернувшихся белков. Кипячение сусла с хмелем продолжается в среднем 2 ч. Сусло в сусловарочном аппарате следует кипятить с такой интенсивностью, чтобы количество испаряемой воды составляло не менее 5...6 % в 1 ч. Окончание варки устанавливают по массовой доле сухих веществ, которые определяют в охлажденной пробе сусла сахарометром, наличию в сусле крупных хлопьев скоагулировавших белков и прозрачности горячего сусла.

Следующий этап пивоварения - отделение хмелевых частей в хмелеотделителе, находящемся обычно под сусловарочным котлом, из которого сусло с хмелевой дробиной поступает самотеком. Хмелевая дробина задерживается на сите, а сусло проходит через него и направляется к центробежному насосу, которым перекачивается в установку для охлаждения и осветления. Хмелевая дробина содержит остатки сусла, поэтому ее промывают горячей водой, которую присоединяют к суслу.

Химический состав сусла может быть различным и зависит от качества сырья и технологии процесса. Сусло должно быть осахаренным, содержать достаточное количество ассимилируемых дрожжами азотистых веществ и иметь правильное соотношение сахаров и несахаров, рН сусла не должно превышать 5,8. Лучше всего сбраживается сусло с экстрактивностыо 10... 12 %.

Охлаждение и осветление сусла. Цель этой операции - подготовить сусло к сбраживанию. В горячем охмеленном сусле полностью отсутствует кислород, в нем содержатся грубые взвеси, образовавшиеся при кипячении сусла с хмелем. Отсутствие кислорода в сусле препятствует размножению дрожжей, а наличие взвесей отрицательно влияет на процесс сбраживания и коллоидную стойкость пива. При охлаждении сусло насыщается кислородом и осаждаются взвешенные частицы. Пиво хорошего качества характеризуется высокой степенью осветления.

Процесс охлаждения проводят в две стадии. Первая стадия - сусло в отстойных аппаратах охлаждают до 60°С и отстаивают 1,5...2 ч для осаждения грубых взвесей, т.е. охлаждение происходит сравнительно медленно. На этой стадии нельзя допускать понижения температуры ниже 60 °С во избежание развития микроорганизмов. Эта опасность особенно велика при медленном охлаждении сусла от 40 до 20 °С. Вторая стадия - быстрое охлаждение до 6... 16 °С в пластинчатых холодильниках (теплообменниках). В зависимости от дальнейшей технологии брожения сусло охлаждают до 6...7 или 14...16 °С.

После проведения первой стадии охлаждения и отстаивания удается отделить в осадок в основном грубые взвеси размером 30...80 мкм. Мелкие взвеси размером 0,5 мкм (тонкий осадок) начинают выделяться при температуре около 60°С и окончательно выделяются во второй стадии охлаждения. Тонкий осадок составляет всего 0,04...0,05 % экстракта сусла, но его значение в приготовлении пива очень значительно. Этот осадок покрывает (замазывает) поверхность дрожжевых клеток и затрудняет процесс сбраживания. В пиве возникает помутнение, которое трудно устранить. Операцию удаления тонкого осадка, которую называют осветлением сусла, как правило, проводят в центробежных сепараторах. Осветленное сусло перекачивают в бродильное отделение пивзавода.

|

|

|