|

10. Виды ремонтов.. 12. Структурно-техническая схема ремонта электрических машин

|

|

|

|

10. Виды ремонтов.

Текущий ремонт (Т) – это ремонт, осуществляемый для восстановления работоспособности оборудования и состоящий в замене и (или) восстановлении его отдельных составных частей.

В зависимости от конструктивных особенностей оборудования, характера и объема проводимых работ, текущие ремонты могут подразделяться на первый текущий ремонт (Т1), второй текущий ремонт (Т2) и т. д. Перечень обязательных работ, подлежащих выполнению при текущем ремонте, должен быть определен в ремонтной документации электроцеха (подразделения).

При текущем ремонте, как правило, выполняются: – работы регламентированного ТО; – замена (или восстановление) отдельных узлов и деталей; – ремонт футеровок и противокоррозионных покрытий; – ревизия оборудования; – проверка на точность; – ревизия арматуры и другие работы, примерно такой же степени сложности.

Капитальный ремонт (К) – ремонт, выполняемый для обеспечения исправности и полного или близкого к полному восстановлению ресурса оборудования с заменой или восстановлением любых его частей, включая базовые (под базовой понимают основную часть оборудования, предназначенную для компоновки и установки на нее других составных частей). Послеремонтный ресурс оборудования должен составлять не менее 80% ресурса нового оборудования.

В объем капитального ремонта входят следующие работы: – замена или восстановление всех изношенных агрегатов, узлов и деталей; – полная или частичная замена изоляции, футеровки; – выверка и центровка оборудования; – послеремонтные испытания.

Для выполнения капитального ремонта на предприятии должны иметься ТУ на каждое наименование ремонтируемого оборудования.

|

|

|

11. Подготовка оборудования к ремонту.

Ремонтные работы должны выполняться на основе разработанного плана организации работ, составленного с учетом требований техники безопасности. Планом предусматриваются необходимые организационно-технические мероприятия; применение средств механизации; порядок подготовки и остановки оборудования; проведение ремонта или замены отдельных узлов аппаратов, машин; порядок и очередность опробования и сдачи оборудования после ремонта; обеспечение необходимыми ремонтно-монтажными приспособлениями, материалами, инструментами, индивидуальными средствами защиты.

К ремонтным операциям приступают после ознакомления персонала с планом организации ремонтных работ. По письменному распоряжению начальника цеха, в котором указываются порядок остановки технологического процесса и последовательность выключения отдельных аппаратов, строго придерживаясь технологического регламента, производят остановку оборудования.

Ремонт оборудования начинают с осуществления ряда подготовительных операций. К ним относятся охлаждение; перекрытие коммуникаций; освобождение от остатков продуктов, взрывоопасных и токсичных паров и газов; отключение от источников, которые могли бы привести оборудование в действие. Затем устанавливают леса и подмости, ограждают проемы, опасную зону производства работ, устанавливают знаки безопасности, вывешивают предупредительные плакаты.

Аппаратуру, оборудование и трубопроводы, подлежащие ремонту, надежно отсоединяют от' другого, связанного с ним, технологического оборудования, трубопроводов, паровых, водяных и воздушных коммуникаций. Отключение аппаратов и трубопроводов только перекрытием запорных устройств (вентилей, кранов, задвижек) не гарантирует полноты отсоединения, так как при этом возможны пропуски и попадание жидкостей или газов в отсоединенный аппарат из-за неисправности либо случайного их открывания.

Надежность отключения гарантируется дополнительной установкой между фланцами стандартных заглушек с указателями-хвостовиками, выкрашенными в ярко-красный цвет. Заглушки выбирают в зависимости от рабочих параметров и свойств среды, а также конкретных условий эксплуатации. На рис. 31 показан общий вид плоской заглушки и схема установки между фланцами. Заглушки нумеруют, а их установки регистрируют в ремонтной документации. По окончании ремонта заглушки снимают, так как неснятая заглушка может вызвать аварию.

Оборудование, имеющее электромеханические приводные механизмы, должно быть отключено от электросети с обязательным снятием плавких предохранителей на распределительном щите, а на пусковых устройствах должны быть вывешены предупредительные надписи: «Не включать! Работают люди! ». Кроме этого, соединительные муфты должны быть разобраны, приводные ремни электродвигателей сняты. Такое отключение оборудования гарантирует безопасность проведения ремонтных работ.

|

|

|

12. Структурно-техническая схема ремонта электрических машин

Производственный процесс ремонта начинается с момента доставки электрических машин в здание электроремонтного предприятия или цеха и осуществляется в следующем порядке: разборка, дефектация и определение объема ремонта; ремонт, изготовление и замена частей деталей; сборка, испытания и окраска машины.

В цеху на комплектовочном участке производят приемку машин в ремонт. Там же передают их в дефектационно-подготовительное отделение, после разборки части машин сдают в ремонт другим отделениям.

На участке разборки машины очищают, осматривают и проводят предремонтные испытания для выявления дефекта. Затем машины разбирают.

В слесарно-механическом отделении ремонтируют и изготовляют коллекторы, контактные кольца, валы, подшипники скольжения, подшипниковые щиты и крышки, вентиляторы и другие части.

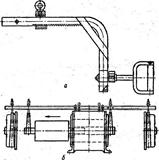

В обмоточном отделении выполняют работы по ремонту, изготовлению и замене обмоток. Здесь же проводится ревизия обмоток и определяется характер их ремонта или вид профилактической обработки (пропитка, лакировка, сушка). На пропиточно-сушильном участке производят пропитку лаками, покрытие эмалью и сушку обмоток, компаундирование катушек, чистку, промывку обмоток и удаление старого лакового покрытия. Отремонтированные сборочные единицы и детали поступают на сборку. Собранные машины передают на испытательную. Перед разборкой надо проверить состояние корпуса, крепящих деталей, фланцев, колодок выводов, выводных концов, осмотреть подшипниковые щиты. Конструкция съемников для съема шкивов и муфт с валов электродвигателей:

|

|

|

а — двухлапчагый съемник: / — захват; 2—рукоятка; 3—поперечина- 4— ходовой винт; 5—вал электродвигателя; б — трехлапчатый съемник; / — захват; 2-фасонная гайка; 3-ходовой винт; в — гидравлический съемник; 1- захваты; 2 - траверса. 3— стойка; 4 -площадка; 5 - гидравлический цилиндр; 6 –рукоятка.

Приспособление для ввода и вывода ротора из расточки статора:

а — с помощью подъемных средств; б — без подъемных средств.

Разборку производят осторожно, избегая больших усилий, в следующей последовательности:

Отвинчивают и вынимают болты переднего и заднего подшипниковых щитов и фланцев переднего и заднего подшипников;

Снимают задний подшипниковый щит специальными съемниками или выколотками из цветного металла, а затем сдвигают с заточки передний подшипниковый щит. Чтобы не повредить железо и изоляцию обмоток при снятии щитов, предварительно в воздушный зазор между ротором и статором вкладывают лист плотного картона; вынимают из статора ротор вместе с передним щитом. На небольших электродвигателях операцию проводят вручную, а на средних и крупных – с помощью с помощью специального приспособления и грузоподъемного механизма; Снимают с подшипника передний щит с помощью специального приспособления; Вывешивают металлические бирки на основании детали. Все детали тщательно очищают в моечной машине. Затем ротор электродвигателя с подшипниковыми щитами, подшипниками, фланцами и деталями крепежа отправляют на ремонтно-механический участок. При дефектации выполняют тщательный осмотр всех узлов и деталей разобранной машины. При оценке состояния подшипниковых щитов легкими ударами молотка простукивают поверхность щитов, выявляя, нет ли в них трещин. Места, вызывающие сомнения, осматривают через лупу для обнаружения волосяных трещин. Границы трещин отмечают мелом. В шарико– и роликоподшипниках не должно быть шелушения шариков или беговых дорожек, недопустимо также увеличение радиального и осевого зазоров. Величину зазора (люфта) у роликовых и шариковых подшипников определяют с помощью индикатора – прибора КИ– 1223, или на специальных стендах. Допустимые зазоры в подшипниках качения приведены в справочной литературе.

|

|

|

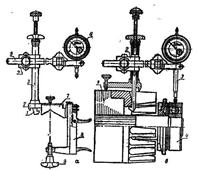

Приспособление для измерения радиального зазора в подшипниках электрических машин без съема с вала:

а – конструкция приспособления; 1 – захват; 2 – основание; 3 – вертикальная стойка; 4 – ползун; 5 – горизонтальная стойка; 6 – индикатор; 7 – призма; 8 – регулируемый зажим; 9 – 9 – винт крепления; б – крепление приспособления на роторе кз электродвигателя: 1 – ротор; 2 – ползун; 3 – стойка индикатора; 4 – контролируемый подшипник. Далее осматривают и тщательно проверяют щеткоподъемный механизм, щеткодержатели, пальцы, изоляторы, траверсы, крепеж. Обращают особое внимание на отсутствие пятен на статоре, характеризующих местные перегревы стали сердечника, и на места паек (сварки) стержней и торцевых колец короткозамкнутого ротора. На поверхности контактных колец не должно быть больших следов выработки, подгаров; на валу трещин; на шейках вала – раковин, шереховатостей, задиров, царапин. При дефектации электрических машин проверяют диаметры посадочных мест, их овальность и конусность, состояние вентилятора и его крепление, сохранность паек петушков, коллектора, плотность прессовки коллекторных пластин и отсутствие на них подгаров, выбоин, дорожек и выступающей слюды. Измеряют величину сопротивления изоляции между коллектором и валом, обмоткой и контактными кольцами. Проверяют прочность бандажей и плотность бандажей, плотность посадки клиньев. Увеличение воздушного зазора асинхронных двигателей влечет за собой повышение тока холостого хода и уменьшение КПД. При дефектации особое внимание обращают на электрическую часть машины. Чаще всего встречаются три неисправности: обрыв обмотки, замыкание между фазными обмотками или обмотками и корпусом, межвитковое замыкание. Обрыв обмотки можно определить при помощи прозвонки, омметр (мегаомметр) при обрыве покажет бесконечность. Замыкание между фазными обмотками или обмоткой и корпусом определяют путем измерения сопротивления изоляции мегаоометром.

|

|

|