|

Выбор технологического режима

|

|

|

|

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Да а |

| Лист |

Куски исходных сырьевых материалов нередко имеют размеры до 1200 мм. Получить из таких кусков материал в виде мельчайших зерен можно только за несколько приемов. Вначале куски подвергаются грубому измельчению, дроблению, а затем тонкому помолу. Для грубого измельчения материалов применяют различные дробилки, а тонкое измельчение в зависимости от свойств исходных материалов производят в мельницах или в болтушках в присутствии большого количества воды.

Рисунок 3. Щековая дробилка

Рисунок 4. Валковая дробилка

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Да а |

| Лист |

Рисунок 5. Шаровая мельница

Из болтушки глиняный шлам перекачивают в мельницу, где измельчается известняк. Совместное измельчение двух компонентов позволяет получать более однородный по составу сырьевой шлам.

В сырьевую мельницу известняк и глиняный шлам подают в определенном соотношении, соответствующем требуемому химическому составу клинкера. Однако даже при самой тщательной дозировке исходных материалов не удается получить из мельницы шлам необходимого химического состава из-за колебаний химического состава сырья одного и того же месторождения. Чтобы получить шлам заданного химического состава, его корректируют в бассейнах.

|

|

|

Для этого в одной или нескольких мельницах приготовляют шлам с заведомо низким или высоким содержанием CаCO3 (называемым титром) и этот шлам в определенной пропорции добавляют в корректирующий шламовый бассейн.

Приготовленный таким образом шлам, представляющий собой сметанообразную массу с содержанием воды до 35-45 %, насосами подают в расходный бачок, откуда равномерно сливают в печь.

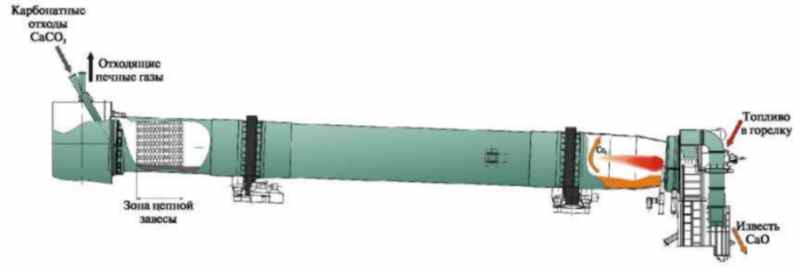

Для обжига клинкера при мокром способе производства используют вращающиеся печи. Они представляют собой стальной барабан длиной до 150-230 м и диаметром до 7 м, футерованный внутри огнеупорным кирпичом; производительность таких печей достигает 1000-3000 т клинкера в сутки.

Рисунок

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Да а |

| Лист |

, газов - до 1700

, газов - до 1700  , и завершаются химические реакции, приводящие к образованию клинкера.

, и завершаются химические реакции, приводящие к образованию клинкера.

Дымовые газы движутся вдоль барабана печи навстречу обжигаемому материалу. Встречая на пути холодные материалы, дымовые газы подогревают их, асами охлаждаются. В результате, начиная от зоны обжига, температура газа вдоль печи снижается с 1700 до 150-200  .

.

Из печи клинкер поступает в холодильник, где охлаждается движущимся навстречу ему холодным воздухом.

Охлажденный клинкер отправляют на склад. В ряде случаев клинкер из холодильника направляют непосредственно на помол в цементные мельницы.

|

|

|

Перед помолом клинкер дробят до зерен размером 8-10 мм, чтобы облегчить работу мельниц. Измельчение клинкера производится совместно с гипсом, гидравлическими и другими добавками. Совместный помол обеспечивает тщательное перемешивание всех материалов, а высокая однородность цемента является одной из важных гарантий его качества.

Гидравлические добавки, будучи материалами сильно пористыми, имеют, как правило, высокую влажность (до 20-30 % и более). Поэтому перед помолом их высушивают до влажности примерно 1 %, предварительно раздробив до зерен крупностью 8-10 мм. Гипс только дробят, так как его вводят в незначительном количестве и содержащаяся в нем влага легко испаряется за счет тепла, выделяющегося в мельнице в результате соударений и истирания мелющих тел друг с другом и с размалываемым материалом.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Да а |

| Лист |

Рисунок. Винтовые конвейер

Отгружают цемент потребителю либо в таре - в многослойных бумажных мешках по 50 кг, либо навалом в контейнерах, автомобильных или железнодорожных цементовозах, в специально оборудованных судах. Каждая партия цемента снабжается паспортом.

|

|

|