|

Общая схема технологического процесса

|

|

|

|

Таблица 1.3

| EN14207 | Фактически | Фактически |

900  20

20

| 91,089,5 | ||

| 89,5 | 88,5 | |

| 91,0 | 89,5 | |

| 90,5 | 89,0 | |

| 91,0 | 89,5 | |

| 92,0 | 90,0 | |

| 90,5 | 89,5 | |

| 91,0 | 91,0 | |

| 91,0 | 89,0 | |

| 90,5 | 89,5 |

Как видно из таблицы, сварные отводы удовлетворяет требованиям EN14207, а также сварные отводы удовлетворяют требованиям ГОСТ 11769-87. Очевидно, предприятие способно выпускать качественную конкурентно способную продукцию, но для того чтобы не потерять свою долю рынка сбыта, а удержать и тем более расширить её, необходимо осуществить освоение и внедрение передовых технологий производства продукции, контроля продукции и сырья.

Выводы:

3. Сварные отводы удовлетворяют нормам, предусмотренным в Euronorm.

4. Недостатком является неравномерное распределение параметров по партиям.

5. Необходимо совершенствовать технологию производства с целью повышения ее качества и конкурентной способности на мировом рынке.

3. Выбор показателей качества

Механические свойства отводов, выпускаемые цехом механомонтажных заготовок, зависят от трубных заготовок из которых они изготовляются и качества электродов используемых при сварке. Механические свойства в основном не зависят от цеха, кроме прочности сварного соединения, в части квалификации специалиста выполнявшего сварку.

А такая категория свойств отводов как геометрические параметры целиком и полностью формируются в пределах изучаемого нами цеха. Несоосность, угол поворота, внутренние и внешние дефекты находятся в ведении специалистов непосредственно занимающихся процессом производства сварных отводов.

Поэтому, решаем проводить комплексную оценку качества сварных отводов по ветви - «геометрические параметры».

|

|

|

4. Дерево свойств сварных отводов

5. Производство сварных отводов

Общая схема технологического процесса

Технология производства

Получение заготовки

Исходным материалом для производства сварных отводов служат трубы, поступающие в цех от заказчика в месте с самим заказом или закупаются на рынке. При входном контроле, который производится визуально и выборочно, труб и других материалов, обращается внимание на наличие дефектов: ржавчина, забоины, погнутости, поломки, отклонение геометрических размеров и т.д. Результаты заносятся в журнал производственных работ.

Трубы, поступающие в цех имеют следующую маркировку:

· марка;

· диаметр;

· толщина стенки.

Раскрой заготовки

Труба разрезается на сегменты,

с углом при вершине 300. До

раскроя металла мастер должен

произвести выборочный контроль

правильности разметки деталей с

занесением результатов контроля в журнал производственных работ.

Подготовка кромок

Каждая кромка должна иметь фаску в 300, которая выполняется при помощи шлифовальной машинки сварщиком.

Сборка отвода

Сборка отвода осуществляется сварщиком на станке и заключается в установке и закреплении частей отвода в нужном порядке при этом должно быть обращено внимание на стыковку его элементов. Возможны варианты отводов (стандартные 900, 600, 450, 300).

5.2.5 Сварка отвода

Сварка отвода осуществляется на станке сварщиком с помощью электросварочноного аппарата. Каждый отвод клеймится собственным клеймом сварщика.

Зачистка швов

Зачистка швов осуществляется в ручную с применением шлифовальной машинки, при зачистке сварных соединений должен быть удален грат, а также брызги от сварки, возникшие как её результат по поверхности конструкции.

Испытания отводов

При контроле выполненного отвода обращается внимание на правильность его геометрических размеров, отсутствие наплывов сварки наличие коррозии, брызг сварки, наличие масляных пятен, присутствие грязи. Испытанием сварных швов отводов занимается лаборатория сварки при помощи радиографического метода по ГОСТ 7512-85.

|

|

|

Готовая продукция

Готовые отводы поступают на склад готовой продукции или сразу отгружаются потребителю.

5.3 По операционный анализ дефектов

Таблица 5.3.1

| Вид дефекта | Условное обозначение | Характер дефекта | Условное обозначение | ||

| Рус. | Лат. | Рус. | Лат. | ||

| Сварка отвода | |||||

| Трещина | Т | Е | Трещина вдоль шва | Тв | Еа |

| Трещина поперёк шва | Тр | Еb | |||

| Трещина разветвлённая | Тк | Ес | |||

| Не провар | Н | D | Не провар в корне шва | Нк | Da |

| Не провар между валками | Нв | Db | |||

| Не провар по разделке | Нр | Dc | |||

| Поры | П | А | Отдельная пора | П | Aa |

| Цепочка пор | ЦП | Ab | |||

| Скопление пор | СП | Ac | |||

| Шлаковые включения | Ш | В | Отдельное шлаковое включение | Ш | Ba |

| Цепочка шлаковых включений | ЦШ | Bb | |||

| Скопление шлаковых включений | СШ | Bc | |||

| Вольфрамовые включения | В | С | Отдельное вольфрамовое включение | В | Са |

| Цепочка вольфрамовых включений | ЦВ | Сb | |||

| Скопление вольфрамовых включений | СВ | Cc | |||

| Окисные включения | О | О | - | - | - |

| Вогнутость корня шва | Вгк | Fa | - | - | - |

| Выпуклость корня шва | Впк | Fb | - | - | - |

| Подрез | Пдр | Fc | - | - | - |

| Сборка отвода | |||||

| Смещение кромок | Скр | Fd | - | - | - |

| Зачистка шва | |||||

| Грат | - | - | - | - | - |

| Брызги расплавленного металла | - | - | - | - | - |

| Подготовка кромок | |||||

| Неправильная фаска | - | - | - | - | - |

| Раскрой заготовки | |||||

| Неверный угол раскроя | - | - | - | - | - |

| Вмятины | - | - | - | - | - |

| Заусенцы | - | - | - | - | - |

6. Расчет комплексной оценки качества сварных отводов

Задача: определить комплексную оценку и уровень качества сварных отводов ø 300 мм, угол поворота 900.

Таблица 6.1

Выписка из стандартов «Сварные соединения трубные. Технические условия».

| Параметры отвода ø 300 мм | Предельные отклонения | |

| EN 14207 | ГОСТ 11769-87 | |

| Угол поворота ω = 900 |  2,0 2,0  4,0 4,0

| |

| Несоосность Δ = 0 мм | 2,0 | 3,0 |

|

|

|

Определяем доверительный интервал фактических значений по углу поворота отвода; номинальное значение ω = 900.

Производим 100 замеров фактических значений угла поворота отвода ωi. Результаты замеров заносим в таблицу 6.2.

Таблица 6.2

К расчету ωср и sω

| ωi | n | êωср - ωi ê | (ωср - ωi)2 |

| 88,0 | 3 | 2,005 | 4,020 |

| 88,5 | 12 | 1,505 | 2,265 |

| 89,0 | 13 | 1,005 | 1,010 |

| 89,5 | 18 | 0,505 | 0,255 |

| 90,0 | 17 | 0,005 | 0,000 |

| 90,5 | 7 | 0,495 | 0,245 |

| 91,0 | 16 | 0,995 | 0,990 |

| 91,5 | 2 | 1,495 | 2,235 |

| 92,0 | 12 | 1,995 | 3,980 |

| ån=100 | ån=15,000 |

ωср = 90,005

0,389

0,389

Доверительный интервал фактических значений с надежностью 0,99 определим с помощью правила 3s: отклонение истинного значения измеряемой величины от среднего арифметического значения результатов измерений не превосходит утроенной средней квадратической ошибки этого среднего значения.

ωфакт =ωср ± 3s = 90,005 ± 3 * 0,389 = (88,84…91,17) град. =

Доверительный интервал угла поворота отвода 2,33

Таблица 6.3 К расчету Δ ср и sΔ.

| Δ i | n | (Δ ср- Δ i) | (Δ ср- Δ i)2 |

| 0,0 | 7 | 1,185 | 1,404 |

| 0,5 | 27 | 0,685 | 0,469 |

| 1,0 | 16 | 0,185 | 0,034 |

| 1,5 | 22 | 0,315 | 0,099 |

| 2,0 | 28 | 0,815 | 0,664 |

| ån=100 | ån=2,671 |

Δ ср= 1,185 мм.

Примечание: отклонение +0,5 и -0,5 одно и то же, и принимается как 2 отклонения +0,5.

Δ факт= Δ ср ± 3s =1,185 ± 3 * 0,164= (0,692…1,678) мм =

Доверительный интервал несоосности 0,986.

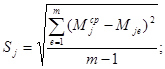

Весомость показателей качества будем определять экспертным методом. Исходные данные - оценки 5 экспертов, полученные в результате опроса - заносим в таблицу 5 и обрабатываем данные по формулам

;

;

Таблица 6.4

Исходные данные по степени важности единичных показателей.

| № | Показатель | Весомость (степень важности) | åRe | ||||

| № эксперта (е = 1,2 …n) | |||||||

| 1 | 2 | 3 | 4 | 5 | |||

| 1 | угол поворота | 7 | 9 | 9 | 8 | 6 | 39 |

| 2 | несоосность | 3 | 4 | 3 | 3 | 2 | 15 |

| åRj | 10 | 13 | 12 | 11 | 8 | 54 | |

качество продукция сварной соединение труба

Таблица 6.5

Определение весомостей единичных показателей.

| № | Показатель | Mj | åMie | Mjср | ||||

| е = 1,2… m | ||||||||

| 1 | 2 | 3 | 4 | 5 | ||||

| 1 | угол поворота | 0,700 | 0,692 | 0,750 | 0,727 | 0,750 | 3,6196 | 0,724 |

| 2 | несоосность | 0,300 | 0,308 | 0,250 | 0,273 | 0,250 | 1,380 | 0,276 |

|

|

|

Таблица 6.7

Определение степени согласованности мнений экспертов.

| Показатель | Мjср | (Mjср- MJe)2 | Σ1-5 | Sj | Kv | ||||

| 1 | 2 | 3 | 4 | 5 | |||||

| угол поворота | 0,724 | 0,001 | 0,001 | 0,001 | 0,00001 | 0,001 | 0,003 | 0,027 | 0,04 |

| несоосность | 0,276 | 0,001 | 0,001 | 0,001 | 0,00001 | 0,001 | 0,003 | 0,027 | 0,10 |

Вывод: мнение экспертов согласовано.

Таблица 6.8.

Оценка относительных показателей качества отводов

ø 300 мм, Δ = 0 мм, угол 900, Qi

| Показатели | Допустимый интервал значений Piпр | Доверительный интервал, Piфакт | Оценка единичных показателей Qi | ||

| ЕN | ГОСТ | EN | ГОСТ | ||

| Угол поворота ω = 900 |  2,0 2,0  4,02,33 4,02,33

| 0,86 | 1,7 | ||

| Несоосность Δ = 0 мм | 2,0 | 3,0 | 0,986 | 2,01 | 3,04 |

Таблица 6.9.

Оценка единичных показателей качества отводов

ø 300 мм, Δ = 0 мм, угол 900

| Показатели | Piбаз | Piпр | Piфакт | Оценка единичных показателей. |

| Угол поворота ω = 900 | 90,0 | 91,17 | 90,005 | 0,724 |

| Несоосность Δ = 0 мм | 0,0 | 1,678 | 1,185 | 0,138 |

Определяем уровень качества сварных отводов по отношению к требованиям стандартов:

| EN | ГОСТ |

| 1,18 | 2,07 |

Т.к. Ку= 2,07 > 1, то выпускаемые отводы ø 300 мм, Δ = 0 мм, угол 900 удовлетворяют требованиям ГОСТ 11769-87;

Т.к. Ку= 1,18 > 1, то выпускаемые отводы ø 300 мм, Δ = 0 мм, угол 900 удовлетворяют требованиям EN 14207.

То есть отводы производимые цехом механомонтажных заготовок превышают требования ГОСТа в 2,07 раза, и требования EN в 1,18 раза.

Определим комплексную оценку качества:

Кк= 0,7240,724*0,1380,276= 0,4585

Диаграмма Парето.

Анализ Парето получил свое название по имени итальянского экономиста Вилфредо Парето, который показал, большая часть капитала (80%) находится в руках незначительного количества людей (20%). Парето разработал логарифмические математические модели, описывающие это неоднородное распределение, а математик М.Оа. Лоренц представил графические иллюстрации.

Правило Парето - “универсальный” принцип, который применим во множестве ситуаций, и без сомнения - в решении проблем качества. Джозеф Джуран отметил “универсальное” применение принципа Парето к любой группе причин, вызывающих то или иное последствие, причем большая часть последствий вызвана малым количеством причин. Анализ Парето ранжирует отдельные области по значимости или важности и призывает выявить и в первую очередь устранить те причины, которые вызывают наибольшее количество проблем (несоответствий).

Анализ Парето как правило иллюстрируется диаграммой Парето (рис. ниже), на которой по оси абсцисс отложены причины возникновения проблем качества в порядке убывания вызванных ими проблем, а по оси ординат - в количественном выражении сами проблемы, причем как в численном, так и в накопленном (кумулятивном) процентном выражении.

|

|

|

На диаграмме отчетливо видна область принятия первоочередных мер, очерчивающая те причины, которые вызывают наибольшее количество ошибок. Таким образом, в первую очередь, предупредительные мероприятия должны быть направлены на решение проблем именно этих проблем.

Построение диаграммы Парето

Контрольный листок

| Типы дефектов | Группы данных | Итоги по типам дефектов |

| 1. Трещина | ½ | 1 |

| 2. Не провар | ½½½½ ½½½½ ½½½½ ½½½½ ½½½ | 23 |

| 3. Поры | ½½½½ ½½½½ ½½½½ ½½½½ ½½½½ ½½½½ ½½½½ ½½ | 37 |

| 4. Шлаковые включения | ½½½½ | 4 |

| 5. Вольфрамовые включения | ½½½½ ½ | 6 |

| 6. Окисные включения | ½½½½ | 5 |

| 7. Вогнутость корня шва | ½½½½ ½½½½ ½½½½ ½½½ | 18 |

| 8. Выпуклость корня шва | ½½½½ ½½ | 7 |

| 9. Подрез | ½½½½ | 5 |

| 10. Прочие | ½ | 1 |

| Итого: | 107 |

Ранжируем данные и заносим их в табл. 6.10.

Таблица 6.10.

| Типы дефектов | Кол-во дефектов, т | Накопленная сумма | % числа дефектов | Накопленный % |

| 1. Поры | 37 | 37 | 34,579 | 34,579 |

| 2. Не провар | 23 | 60 | 21,495 | 56,075 |

| 3. Вогнутость корня шва | 18 | 78 | 16,822 | 72,897 |

| 4. Выпуклость корня шва | 7 | 85 | 6,542 | 79,439 |

| 5. Вольфрамовые включения | 6 | 91 | 5,607 | 85,047 |

| 6. Окисные включения | 5 | 96 | 4,673 | 89,720 |

| 7. Подрез | 5 | 101 | 4,673 | 94,393 |

| 8. Шлаковые включения | 4 | 105 | 3,738 | 98,131 |

| 9. Трещина | 1 | 106 | 0,935 | 99,065 |

| 10. Прочие | 1 | 107 | 0,935 | 100,000 |

| Итого: | 107 | 100,000 |

Диаграмма Парето по видам брака.

АВС-анализ диаграммы Парето

Таблица 6.11

| Виды дефектов | Количество дефектов | Сумма потерь, тыс.руб | Кол-во дефектов | Потери от брака | ||

| накопл.,т | отност.% Ni/N | накопл. Тыс.руб. | относит.% Ci/C | |||

| 1. Окисные включения | 5 | 23,2 | 5 | 4,7 | 23,2 | 27,5 |

| 2. Вольфрамовые включения | 6 | 19,2 | 11 | 10,3 | 42,4 | 50,3 |

| 3. Шлаковые включения | 4 | 13,6 | 15 | 14,0 | 56 | 66,4 |

| 4. Поры | 37 | 8,3 | 52 | 48,6 | 64,3 | 76,3 |

| 5. Не провар | 23 | 6,1 | 75 | 70,1 | 70,4 | 83,5 |

| 6. Вогнутость корня шва | 18 | 5,5 | 76 | 71,0 | 73,6 | 87,3 |

| 7. Подрез | 5 | 3,2 | 94 | 87,9 | 79,1 | 93,8 |

| 8. Трещина | 1 | 1,1 | 99 | 92,5 | 82,3 | 97,6 |

| 9. Выпуклость корня шва | 7 | 0,9 | 100 | 93,5 | 83,4 | 98,9 |

| 10. Прочие | 1 | 3,2 | 107 | 100,0 | 84,3 | 100,0 |

| 107 | 84,3 | |||||

Таблица 6.11

| Группа | Относительная частота, % | Относительная сумма потерь, % |

| A | 14,0 | 66,4 |

| B | 56,1 | 17,1 |

| C | 29,9 | 16,5 |

Вывод: контроль продукции будет эффективнее, если контроль сварных отводов на выявление дефектов группы А будет самым жестким, а группы В упрощенным.

Группа А:

· Окисные включения

· Вольфрамовые включения

· Шлаковые включения

Группа В:

· Поры

· Не провар

Группа С:

· Вогнутость корня шва

· Подрез

· Трещина

· Выпуклость корня шва

· Прочие

7. Рекомендации по обеспечению качества сварных отводов

Мероприятия, проведенные по улучшению качества выпускаемой продукции:

· заменены устаревшие электросварочные аппараты на аппараты нового поколения, которые обеспечивают более тонкую регулировку, а также имеют меньшие массогабаритные характеристики;

· более тщательный контроль поступающих трубных заготовок и электродов;

· проведено обучение персонала для повышения его квалификации;

· установка нового крана, который существенно сокращает время: подачи заготовок к рабочему месту; погрузочно-разгрузочных работ, а также данный кран имеет уменьшенное время ремонта;

Рекомендации по улучшению качества выпускаемой продукции:

· профилактические осмотры, своевременные ремонты и замена изношенного оборудования;

· настройка электросварочных аппаратов;

· внедрение в процесс производства новых приборов неразрушающего контроля сварных соединений;

· повышение квалификации персонала;

· строгое соблюдение требований НТД.

|

|

|