|

Техническое наименование продукта в соответствие с нормативно-технической документацией

|

|

|

|

Выпускаемый продукт по наименованию совпадает с композиционным цементом CEM V по ГОСТ 30515-2013 с соотношением портландцемента и не молотой золы 40:60. В КЗЦВ эти компоненты взяты в соотношении 35:65. Аббревиатура КЗЦВ-35 означает композиционное зольно-цементное вяжущее с содержанием цемента 35% (соответственно, золы 65%). Вяжущее является суперпластифицированным, в отличие от Евразийского межгосударственного стандарта 30515-2013. Но, оно соответствует стандарту России ГОСТ 10178-85, в котором регламентирован выпуск пластифицированных цементов с индексом ПЛ, например, ПЦ500 Д0 ПЛ. Пластификатор улучшает размалываемость КЗЦВ за счет уменьшения агрегируемости тонких частиц в присутствие суперпластификаторов.

В соответствие с Российским стандартом ГОСТ 310.1-76 - 310.5-80 для КЗЦВ в регламенте используются следующие свойства его и их значения.

1. Насыпная плотность КЗЦВ равна 750-800 кг/м3. Плотность в уплотненном состоянии колеблется от 950 до 1000 кг/м3.

2. Тонкость помола по сравнению с КЗЦВ на сите с отверстиями 0,08 мм (ГОСТ 310.2-76). Остаток на сите частиц крупнее 0,08 мм для КЗЦВ не должен превышать 2% от массы просеиваемой пробы.

3. Тонкость помола КЗЦВ по удельной поверхности (Sуд, м2/кг или см2/г). Для определения тонкости помола по удельной поверхности определяется абсолютная (истинная) плотность КЗЦВ по прибору Ле-Шателье по ГОСТ 310.2-76.

Удельная поверхность по воздухопроницаемости столба уплотненного порошка, определяемая на приборах марки ПСХ, должна быть в пределах Sуд = 4800-5200 см2/г. В Евросоюзе удельную поверхность определяют на приборах Блейна, что, практически, совпадает со значениями удельной поверхности, определяемой на приборах ПСХ.

Повышение удельной поверхности свыше 520 м2/кг приводит к улучшению прочностных показателей КЗЦВ, и, особенно, при получении высокопрочных бетонов. Решение о повышении тонкости помола определяется изготовителем КЗЦВ исходя из экономических соображений, связанных с дополнительными затратами энергии на домол и компенсацией этих затрат более высокой эффективности бетонов, изготовленных из более тонкомолотого КЗЦВ.

|

|

|

4. Нормальная густота (нормальная консистенция) цементного вяжущего определяется по (ГОСТ 310.3-76) на приборе Вика (рис. 1). Цементным тестом заполняется кольцо (рис. 2), поверхность смеси выравнивается с поверхностью конуса.

Рис. 1 Общий вид

прибор Вика

Рис. 1 Общий вид

прибор Вика

| Торец пестика диаметром 10 мм. (рис. 3) доводится до соприкосновения с поверхностью теста в кольце, освобождается стопорное устройство и пестик, закрепленный на металлическом перемещающемся стержне, погружается в тесто. Нормальная густота выражается количеством воды от массы вяжущего в процентах. Если пестик не доходит до дна на 5-7 мм, то количество воды подобрано правильно, и оно характеризует нормальную густоту. |

Отличительной особенностью КЗЦВ является очень низкое значение нормальной густоты, определяемой по методике ГОСТ 31004-81. Она в зависимости от вида суперпластификатора и используемого портландцемента может изменяться от 19,5 до 21 %. Такое значение существенно меньше, чем у цементов, для которых оно равно от 23 до 29 %. Для КЗЦВ-35 нормальная густота составляет в среднем 20%.

Рис. 2 Кольцо к прибору Вика

Рис. 2 Кольцо к прибору Вика

| Учитывая, что КЗЦВ производится для жестких, мало и умереннопластичных бетонных смесей, а также литых и самоуплотняющихся в регламенте введено понятие нормальной растекаемости вяжущего (НРВ). | ||||

|

|

|

| ||

| Рис. 3 Рабочая часть иглы и пестика | |||||

Для суперпластифицированных КЗЦВ нормальная растекаемость суспензии из конуса Хагерманна составляет 26-32 см при содержании воды от 20 до 22%. Такие расплывы формируются предельно разжиженной высоконцентрированной, агрегативно-устойчивой суспензией, подчиняющейся законам физической химии.

|

|

|

Обозначение нормальной растекаемости вяжущего включает количество воды и диаметр расплыва в см, например, НРВ 21,5%-28 см. Свойства таких суспензий из цемента или композиций цемента с золой, с каменной мукой из горных пород (известняка, доломита, кварцевого песка, кварцитов, гранитов, диоритов, базальтов, габбро, вулканических стекол, обсидианов, вулканического пепла и др.) в России не исследовалась, исключая исследования кафедры «Технология строительных материалов и деревообработки» Пензенского государственного университета архитектуры и строительства в содружестве с ООО «Эммануил» (г. Красноярск)

Бетоны общестроительного назначения с классами по прочности В15-В50, бетоны повышенной прочности более В50 до В80, высокопрочные бетоны – более В80 до В120 могут быть изготовлены с расходом цемента 120-350 кг на 1 метр кубический бетона.

Преимущество таких бетонов с расходом цемента свыше 200 кг на метр кубический бетона в том, что они изготавливаются не из жестких и сверхжестких бетонных смесей, а из саморастекающихся, самонивелирующихся самоуплотняющихся бетонных смесей.

Тесто (суспензию) КЗЦВ с нормальной растекаемостью при В/Ц = 0,21-0,22 изготавливают следующим образом. В полиэтиленовый сосуд диаметром 120-150 мм и высотой 200-250 мм заливают необходимое количество воды и при перемешивании миксером, вращающегося со скоростью 500-600 об/мин, засыпают 400 г. КЗЦВ и перемешивают в течение трех минут. После перемешивания смесь заливают в конус Хагерманна (рис. 4), установленный на стекло, выравнивая поверхность. Конус поднимают над поверхностью стекла до полного истечения из него суспензии.

|

1 - стержень; 2 - рукоятка

1 - стержень; 2 - рукоятка

|

| Рис. 4 Встряхивающий столик, форма-конус и штыковка |

Суспензии дают растекаться в течении не менее 30 сек до полного растекания ее и с помощью металлической линейки замеряют диаметр расплыва смеси. Если расплыв получился менее 26 см, то эксперимент повторяют с увеличенным водосодержанием на 5%. Если расплыв превышает 32 см, в следующем эксперименте уменьшают количество воды. Он должен находится в пределах 26-32 см. Суспензию со стекла сливают в сосуд с оставшейся суспензией, кратковременно перемешивают миксером, разливают в форму-тройчатку (40×40×160 мм) (рис. 5). Форму закрывают жесткой полиэтиленовой пленкой, толщиной 0,2-0,3 мм и оставляют твердеть в течение суток. Формы-балочки после суток твердения распалубливают и взвешивают, замеряют размеры штангенциркулем.

|

|

|

|

|

| Рис. 5 Форма для изготовления образцов-балочек |

По результатам обмера определяют их объемы и вычисляют плотность в сыром состоянии. После этого балочки хранят герметично в камере нормального твердения или в двухслойных полиэтиленовых пакетах.

|

Рис. 7 Положение образца

между нажимными пластинками при испытании на сжатие

1 - нижняя плита пресса;

2 - пластинки;

3 - верхняя плита пресса

Рис. 7 Положение образца

между нажимными пластинками при испытании на сжатие

1 - нижняя плита пресса;

2 - пластинки;

3 - верхняя плита пресса

|

| |

| Рис. 6 Пластинки для передачи нагрузки на половинки образцов-балочек |

Через 2-е суток часть балочек испытывают на растяжение при изгибе, а половинки – на сжатие при помощи нажимных пластинок (рис. 6) с положением образца между ними (рис. 7).

Через 28 суток оставшиеся балочки испытывают аналогичным образом и определяют нормированную прочность. Информация по испытанию является дополнительной, которая несет информацию о высокой прочности затвердевшего цементно-зольного камня, изготовленного из суспензии КЗЦВ с малым расходом воды и цемента.

5. Сроки схватывания определяются на суспензии с известной консистенцией нормальной растекаемости, т.е. при водо-вяжущем отношении В/В = 0,21-0,22. Изготавливают суспензию с 400 г. КЗЦВ перемешивают аналогичным образом в полиэтиленовой посуде диаметром 120-150 мм и высотой 200-250 мм миксером, вращающемся со скоростью 500-600 оборотов в минуту. Время перемешивания 2-3 минуты. Затем ее заливают в кольцо прибора Вика, и определяют начало и конец схватывания при погружении иглы в цементно-зольное тесто. Начало схватывания КЗЦВ-35 находится в пределах 3 ч. 30 мин. – 4 ч. 00 мин. Конец схватывания – 5 ч. – 5 ч. 30 мин.

|

|

|

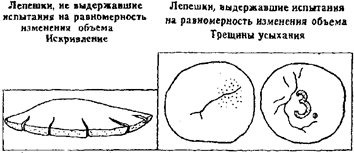

6. Равномерность изменения объема вяжущего характеризует отсутствие в нем соединений, способных расширяться в затвердевшем зольно-цементном камне при начальном и продолжительном твердении с возникновением растягивающих напряжений. Причиной неравномерного изменения объема является, как правило, наличие свободных, несвязанных в минералы извести СaO и оксида магния MgO, в том числе, пережженных, (периклаз) крупнокристаллических. Пережженная известь гидратируется медленно, в уже затвердевшем камне. Поэтому для ускорения процесса в ГОСТ 310.3-76 предусматривается кипячение образцов в воде или, при наличии оксида магния MgO более 5%, автоклавизации насыщенным паром при давлении 2,1 МПа (21 атм.).

|

|

| Рис. 8 Лепешки, не выдержавшие испытания на равномерность изменения объема |

а) а)

|  б) б)

|

в) в)

|  г) г)

|

д) д)

|  е) е)

|

| Рис. 9 Лепешки из цементно-зольного вяжущего, прошедшие испытания на равномерность изменения объема при различных соотношениях цемент: зола: а – 60:40 (ТЭЦ-1); б – 40:60 (ТЭЦ-3); в – 20:80 (ТЭЦ-1); г – 35:65 (ТЭЦ-3); д – 80:20 (ТЭЦ-1); е – 80:20 (ТЭЦ-3). |

Испытания на равномерность изменения объема осуществляют на образцах – лепешках диаметром 7-8 см, толщиной 1 см, сформованных на стекле. В соответствие с ГОСТ 310.3-76 лепешки из цемента изготавливаются из теста нормальной густоты. В регламент для изготовления лепешек из КЗЦВ внесены изменения в ГОСТ, касающиеся только консистенции зольно-цементно-водной системы. Количество воды для КЗЦВ подбирается для получения консистенции, равной нормальной густоте цементного теста, определяемой по погружению пестика на приборе Вика. Количество воды для КЗЦВ находится в пределах 19,5-21,0 % воды от его массы. Все остальные процедуры изготовления лепешек, их кипячения и анализа трещинообразования или отсутствия его, остаются в соответствие с ГОСТ. При образовании трещин отбраковка осуществляется в соответствие с ГОСТ и графическими изображениями (рис. 8).

Состояние лепешек, изготовленных из различных по составу КЗЦВ и испытанных на равномерность изменения объема показано на рис. 9.

При использовании других, более эффективных суперпластификаторов-разжижителей нового поколения на поликарбоксилатной основе может увеличиваться растекаемость зольно-цементной суспензии. В этом случае необходимо уменьшить содержание воды для получения нормальной растекаемости зольно-цементного теста, равной 26-32 см. Уменьшение водопотребности для получения нормальной растекаемости зольно-цементного теста повлечет за собой некоторое ускорение сроков схватывания, снижение пористости зольно-цементного камня и повышение его прочности. В растворной цементно-зольно-песчаной смеси на зольно-цементном вяжущем при изготовлении образцов для определения марки и класса вяжущего по прочности водопотребность также будет снижаться. Снижение водопотребности цементно-зольно-песчаного раствора для определения марки и класса вяжущего также будет способствовать повышению прочности бетонов и улучшению технических свойств.

|

|

|

7. Определение прочности при изгибе и сжатии, по результатам которых присваивается марка вяжущего по ГОСТ 310.4-81 или класс по прочности по ГОСТ 30515-2013, осуществлялось по ГОСТ 31108-2003 с использованием ГОСТ 6139-2003 «Стандартный полифракционный песок» EN 196-1. В соответствие с ГОСТ 6139-2003 и EN 196-1, состав «цемент: песок» в соотношении 1:3 затворяется количеством воды, соответствующем В/Ц-отношению, равным 0,5. При этом консистенция раствора не нормируется. Раствор уплотняется в форме-тройчатке двухстадийно при 30 встряхиваний формы, наполненной раствором на половину ее высоты. Затем форму заполняют полностью и уплотняют дополнительно 30-тью встряхиваниями. Форму с образцами хранят над водой в ванне с гидравлическим затвором, через 1 сутки распалубливают и помещают в воду. Часть образцов испытывают на изгиб и сжатие на 2-е сутки после изготовления. Вторую часть образцов испытывают в нормированном возрасте 28 суток.

Оба ГОСТа нельзя использовать для определения консистенции пластифицированного КЗЦВ, т.к. при определении консистенции по ГОСТ 310.4-81 используется встряхивающий столик, на котором цементно-песчаный раствор при В/Ц = 0,38-0,45 после 30 встряхиваний должен показать расплыв растворного конуса в диаметре равном 106-115 мм. Ориентируясь на такую малопластичную консистенцию, КЗЦВ-35 формирует ее при водо-вяжущем отношении, равном 0,28-0,29, т.е. водо-содержание необходимо уменьшить в 1,36-1,55 раза, чтобы получить расплыв диаметром 110-115 мм. Если количество воды принять равном 0,38-0,4, в соответствии с ГОСТ 310.4 -81, то получится жидкая суспензия с самопроизвольным расплывом конуса на стекле без встряхиваний, равным 40-45 см. Эта суспензия будет быстро расслаиваться с оседанием частиц к нижней части емкости и образованием слоя воды в верхней части.

Евразийский стандарт при определении класса цемента вообще не регламентирует консистенцию растворной смеси, а регламентирует водо-цементное отношение (В/Ц - фактор), который должен быть при использовании полифракционного песка еще выше, а именно, - 0,5.

Поэтому, используя ГОСТ 310.4-81 для определения марки цемента в регламент включен термин «Нормальная растекаемость цементно-песчаного раствора (НРР)», которая определяется по самопроизвольному расплыву раствора на стекле из конуса Хагерманна. Она характеризуется количеством воды в процентах % от массы цемента и диаметром расплыва смеси в мм. Например, для раствора на КЗЦВ-35 диаметр расплыва равен 117 мм при количестве воды 28,5%, что обозначается как НРР 28,5-117. Новое обозначение в отличие от существующего критерия расплыва цементно-песчаного раствора из конуса Хагерманна после 30 встряхиваний, выражаемого диаметром расплыва в мм (по ГОСТ 310.4-81 – 106-115), дает возможность оценивать реологическое действие суперпластификатора. Кроме этого НРР характеризует реакцию различных по вещественному составу порошкообразных вяжущих на реологическое действие разных суперпластификаторов, что чрезвычайно важно для всех видов бетонов, которые в настоящее время производятся в передовых странах в обязательном порядке с суперпластификаторами. Если ориентироваться на выпуск самоуплотняющихся бетонов (СУБ), которые, по мнению ведущих ученых-бетоноведов, являются шагом в будущее, реология их определяется не только «реологической силой» суперпластификаторов, но содержанием суспензионной составляющей из цемента и значительного количества дисперсного наполнителя в смешанных цементах, то использование реологических функций в обозначениях вяжущих, оправдано. Все регламентируемые показатели КЗЦВ-35 и методы их контроля представлены в таблице 1.

|

|

|