|

Лекция 9. Поиск неисправностей в пневматических системах управления

|

|

|

|

Лекция 1-2. Понятие пневмоавтоматики

1.1. Роль пневмоавтоматики

1.2. Критерии проектирования пневматической системы управления

1.3. Структура пневматической системы и последовательность прохождения сигнала

Лекция 3-4. Элементы пневматических систем

2.1. Производство и распределение сжатого воздуха

2.2. Пневмоаппараты

2.3. Логико-вычислительные элементы

2.4. Исполнительные устройства

2.5. Пневматическая система

Лекция 5-6. Условные обозначения и стандарты в области пневмоавтоматики

3.1. Условные графические обозначения пневмоэлементов

3.2. Основные требования по технике безопасности

Лекция 7-8. Методы проектирования пневмосистем

4.1. Разработка пневматических систем управления

4.2. Блок-схема цепи управления

4.3. Структура принципиальной схемы

4.4. Составление принципиальной схемы

4.5. Обозначение элементов схемы

4.6. Жизненный цикл пневматической системы

Практические занятия 1-4. Схемы с одним исполнительным устройством

5.1. Прямое управление цилиндром

5.2. Пример 1. Прямое управление цилиндром одностороннего действия

5.3. Упражнение 1. Прямое управление цилиндром двустороннего действия

5.4. Непрямое управление цилиндром

5.5. Пример 2. Непрямое управление цилиндром одностороннего действия

5.6. Упражнение 2. Непрямое управление цилиндром двустороннего действия

5.7. Логические функции "И" и "ИЛИ"

5.8. Пример 3. "И"- функция

5.9. Упражнение 3. "И"- функция

5.10. Пример 4. "ИЛИ"- функция

5.11. Упражнение 4. "ИЛИ"- функция

5.12. Пример 5. Схемы с памятью и регулируемой скоростью цилиндра

5.13. Упражнение 5. Схемы с памятью и регулируемой скоростью цилиндра

|

|

|

5.14. Упражнение 6. Клапан быстрого выхлопа

5.15. Пример 6. Управление подавлению

5.16. Упражнение 7. Управление по давлению: штамповка деталей

5.17. Пример 7. Клапан выдержки времени

5.18. Упражнение 8. Клапан выдержки времени

Практические занятия 5-7. Схемы с несколькими исполнительными устройствами

6.1. Управление несколькими исполнительными устройствами

6.2. Пример 8. Координированное перемещение

6.3. Пример 9. Совпадение сигналов

6.4. Отключение сигнала с помощью переключающего распределителя

6.5. Пример 10. Переключающий распределитель

6.6. Пример 11. Переключающий распределитель

Лекция 9. Поиск неисправностей в пневматических системах управления

| 7.1. | Документация |

| 7.2. | Причины неисправностей и их устранение |

| 7.3. | Обслуживание |

Лекция 1-2

Понятие пневмоавтоматики

1.1. Роль пневмоавтоматики

Пневматические устройства давно играют важную роль в механизации производства. В последнее время они также широко используются при решении задач автоматизации. Пневматические устройства в системах автоматики выполняют следующие функции:

• получение информации о состоянии системы с помощью входных элементов (датчиков);

• обработка информации с помощью логико-вычислительных элементов (процессоров);

• управление исполнительными устройствами с помощью распределительных элементов (усилителей мощности);

• совершение полезной работы с помощью исполнительных устройств (двигателей).

Для управления состоянием и рабочими процессами машин и установок необходимы системы со сложными логическими связями, которые обеспечиваются благодаря взаимодействию датчиков, процессоров, исполнительных устройств и рабочих механизмов с пневматическими или частично пневматическими устройствами.

Технический прогресс в области создания материалов, способов конструирования и производства также способствовал улучшению качества и увеличению разнообразия пневматических устройств, что послужило основой для расширения области их применения как средств автоматизации.

|

|

|

Для реализации прямолинейного движения часто используются пневмоцилиндры, т.к. они характеризуются низкой стоимостью, легкостью монтажа, простотой и прочностью конструкции, а также широким диапазоном основных параметров.

Ниже приводится диапазон главных параметров пневматических цилиндров:

| • | диаметр поршня | 6...320 мм |

| • | ход поршня | 1...2000 мм |

| • | развиваемое усилие | 2...50000 Н |

| • | скорость поршня | 0,02... 1,5 м/с |

Рис. 1.1. Цилиндр одностороннего действия

Пневматические исполнительные устройства могут реализовывать следующие виды движения:

• прямолинейное (возвратно-поступательное),

• поворотное (возвратно-поворотное),

• вращательное движение (ротация).

Ниже представлены несколько примеров применения пневматических устройств:

• манипуляторная техника: - зажим деталей, - передвижение деталей,

- позиционирование деталей, - ориентирование деталей,

- распределение потоков материалов;

• производственные операции:

- упаковка,

- индикация,

- дозировка,

- фиксация,

- поворот и переворачивание,

- открытие и закрытие дверей,

- транспортировка материалов,

- вращение деталей,

- сортировка деталей,

- складирование деталей,

- тиснение и прессование деталей.

Рис. 1.2. Переключение стрелкой двух транспортеров

Рис. 1.3. Роликовый нож с пневматическим приводом

Пневматические системы используются в технологических процессах:

• сверления,

• токарной обработки,

• фрезерования,

• пиления,

• доводки,

• формовки,

• контроля качества.

Таблицы характеристик пневмосистем

Отличительные особенности и преимущества систем пневмоавтоматики представлены в таблице 1.1.

| Доступность воздуха | Воздух имеется практически везде в неограниченном количестве |

| Транспортабельность | Воздух может легко транспортироваться по трубам на большие |

| воздуха | расстояния |

| Способность | Сжатый воздух может накапливаться в резервуарах и использо- |

| к аккумулированию | ваться по мере необходимости, а резервуары могут легко транс- |

| портироваться | |

| Нечувствительность к | Сжатый воздух относительно нечувствителен к колебаниям |

| температуре | температуры. Это гарантирует надежную работу пневмосистем |

| даже в экстремальных условиях. | |

| Взрывобезопасность | Сжатый воздух практически взрыво- и пожаробезопасен, что не |

| требует дорогостоящей защиты. | |

| Экологическая чистота | Сжатый воздух без специально распыленного в нем масла не |

| загрязняет окружающую среду. | |

| Простота конструкции | Пневмоэлементы просты в производстве и поэтому недороги. |

| Высокая скорость | Сжатый воздух перемещается с большей скоростью. Это позволяет |

| получить высокую скорость движения поршня и малое время | |

| переключения. | |

| Нечувствительность к | Пневматические инструменты и исполнительные устройства не |

| перегрузкам | боятся перегрузки и поэтому могут нагружаться вплоть до полной |

| остановки. | |

|

|

|

Таблица 1.1. Особенности и преимущества систем пневмоавтоматики

Для того, чтобы точно определить области применения пневмосистем, необходимо также знать и их недостатки, которые представлены в таблице 1.2.

| Подготовка | Сжатый воздух должен быть хорошо подготовлен. Иначе возникает |

| сжатого воздуха | опасность быстрого износа пневмоустройств из-за наличия в нем |

| твердых включений и конденсата воды. | |

| Сжимаемость | Сжатый воздух не позволяет получить равномерную и постоянную |

| воздуха | скорость поршня. |

| Ограничения | Сжатый воздух является экономически выгодным только |

| по усилию | до определенных давлений. При обычно применяемом |

| производственном давлении 600...700 кПа (6...7 бар) и в зависимо- | |

| сти от хода и скорости поршня эта граница лежит в области | |

| 40000...50000 H. | |

| Уровень шума | Сброс воздуха в атмосферу сопровождается сильным шумом. |

| Эта проблема решена в настоящее время благодаря применению | |

| звукопоглощающих материалов и глушителей шума. | |

|

|

|

Таблица 1.2. Недостатки систем пневмоавтоматики

При выборе сжатого воздуха в качестве рабочей среды проводится сравнение свойств пневмосистемы с системами управления, использующими другие виды энергии. Это сравнение должно производиться для всей системы, включая информационную систему (датчики), логико-вычислительную подсистему (процессор) и исполнительную подсистему (распределитель энергии и исполнительное устройство). При этом должны приниматься во внимание такие факторы как:

• требования к выходным характеристикам,

• сочетаемость с другими подсистемами,

• имеющееся оборудование,

• наличие кадров, владеющих специальными знаниями.

Критерии выбора источника энергии для исполнительной части системы

В качестве источников энергии в исполнительной части системы используются:

• электрический ток,

• жидкость,

• сжатый воздух,

• комбинации перечисленных сред.

Критерии выбора и характеристики системы, принимаемые во внимание при выборе источников энергии исполнительной части системы:

• развиваемое усилие,

• рабочий ход,

• вид движения (поступательное, поворотное, вращательное)

• скорость,

• габариты,

• долговечность,

• надежность и безопасность,

• стоимость энергии,

• удобство эксплуатации,

• аккумулируемость.

Критерии выбора источника энергии для управляющей части системы

В качестве источника энергии в управляющей части системы используются:

• механические устройства,

• электрический ток,

• жидкость,

• сжатый воздух.

Критерии выбора и характеристики системы, принимаемые во внимание при выборе источника энергии для управляющей части системы:

• надежность работы составных частей,

• чувствительность к изменениям условий окружающей среды,

• простота обслуживания и ремонта,

• быстродействие элементов,

• скорость прохождения сигналов,

• габариты,

• долговечность,

• возможность модификации системы,

• затраты на обучение персонала.

1.2. Критерии проектирования пневматической системы управления

Пневматические средства автоматики включают следующие группы изделий:

• исполнительные устройства,

• датчики и входные устройства,

• логико-вычислительные элементы (процессоры),

• вспомогательные устройства,

• модули системы управления.

При проектировании пневматических систем управления должны приниматься во внимание следующие основные требования:

|

|

|

• надежность,

• удобство ремонта и обслуживания,

• стоимость запасных частей,

• простота монтажа и соединений,

• соразмерность стоимости по отношению к предшествующей системе,

• взаимозаменяемость и адаптируемость,

• компактность конструкции,

• экономичность,

• наличие технической документации.

Пневматическая система состоит из цепи элементов различных групп, соединенных между собой определенным образом.

1.3. Структура пневматической системы и последовательность прохождения сигнала

Рис. 1.4. Последовательность прохождения сигнала

Эти элементы формируют цепь управления для прохождения сигнала (информации) от входа системы (со стороны управляющей части) к ее выходу (к исполнительной части).

Усилитель мощности управляет исполнительным элементом с помощью сигнала, принимаемого от логико-вычислительного устройства (процессора).

Элементы пневматической системы группируются по подсистемам:

• подсистема энергоснабжения (элементы энергоснабжения),

• информационная подсистема (датчики),

• логико-вычислительная подсистема (процессоры),

• исполнительная подсистема (управляющий распределитель и исполнительное устройство).

Элементы системы изображаются с помощью условных графических обозначений, а представление о функциональном назначении элементов дает схема их соединений.

Рис. 1.5. Схема пневматической системы управления

Распределители могут применяться как входные элементы, логико-вычислительные элементы или усилители мощности. Пример взаимосвязи в пневматической системе элементов различного функционального назначения представлен на рис.1.6.

Рис. 1.6. Принципиальная схема пневматической системы управления

Лекция 3-4

Элементы пневматических систем

2.1. Производство и распределение сжатого воздуха

Подсистема энергоснабжения должна обеспечивать пневматическую систему сжатым воздухом определенного качества в достаточном количестве.

С помощью компрессора воздух сжимается и дальше передается в систему трубопроводов воздуха. Чтобы качество сжатого воздуха соответствовало установленному стандарту, он проходит через аппаратуру подготовки воздуха.

Для того чтобы уменьшить риск появления неисправностей в системе, необходимо принять во внимание:

• расход потребляемого воздуха,

• тип компрессора,

• рабочее давление в системе,

• рабочий объем пневмоаккумулятора,

• требования к чистоте воздуха,

• возможность минимизации влажности воздуха с целью снижения процессов коррозии и вероятности залипания подвижных частей в пневмоэлементах,

• требования к системе смазки,

• возможность снижения влияния температуры воздуха на работу системы,

• соответствие размеров проходных сечений трубопроводов и пневмоэлементов,

• соответствие материалов условиям работы системы и параметрам окружающей среды,

• места расположения точек дренажа и сброса в распределительной пневмосистеме,

• пространственное расположение системы распределения воздуха.

Как правило, пневмоэлементы выбираются на максимальное давление 800...1000 кПа (8...10 бар), однако на практике из экономических соображений рекомендуется работать с давлением 500...600 кПа (5...6атм). Для того, чтобы обеспечить заданный уровень давления, с учетом потерь давления внутри системы распределения воздуха, компрессор должен выдавать воздух с давлением 650...700 кПа (6,5...7,0 бар).

Для снижения колебаний давления в системе должен устанавливаться аккумулятор сжатого воздуха. Компрессор наполняет аккумулятор сжатого воздуха, который также выполняет функции источника рабочей среды под давлением.

Внутренний диаметр труб системы распределения воздуха должен выбираться таким образом, чтобы потери давления на участке от компрессора до потребителя давления не превышали, в идеальном случае, 10 кПа (0,1 бар). На выбор диаметра трубопровода влияют:

• расход воздуха,

• длина трубопровода,

• допустимые потери давления,

• рабочее давление,

• число местных сопротивлений в трубопроводе.

Рис. 2.1. Система подготовки воздуха

Чаще всего главный трубопровод выполняется в виде кольца. При кольцевой прокладке трубопровода в случае больших расходов воздуха обеспечивается более равномерная подача. Трубопровод должен располагаться с уклоном 1...2 % по направлению течения воздуха. Это особенно важно для тупиковых трубопроводов. Конденсат должен отбираться из самого низкого места системы. Для горизонтальных трубопроводов ответвление для отбора воздуха должно устанавливаться только на верхней стороне главного трубопровода.

Ответвление для отбора конденсата должно устанавливаться на нижней стороне главного трубопровода.

С помощью запорного вентиля можно отключить часть трубопровода сжатого воздуха, если она не нужна или на ней должны быть проведены работы по ремонту и обслуживанию.

Блок подготовки воздуха обычно состоит из:

• фильтра сжатого воздуха (с влагоотделителем)

• регулятора давления.

Для обеспечения работы исполнительной части системы управления может использоваться маслораспылитель.

Выбор комбинации этих устройств, их размеров и конструкции определяется областью, применения и техническими требованиями к системе. Для того чтобы гарантировать нужное качество воздуха для каждой установки, блок подготовки воздуха устанавливается в каждую систему управления.

Рис. 2.2. Блок подготовки воздуха

Фильтр сжатого воздуха

Фильтр сжатого воздуха предназначен для удаления из сжатого воздуха твердых включений, а также конденсата. Воздух протекает через тангенциально размещенные в корпусе фильтра шлицевые отверстия. Здесь благодаря центробежным силам капли жидкости и крупные твердые частицы отделяются от потока воздуха и собираются в нижней части корпуса фильтра. Объем собранного конденсата не должен превышать максимально допустимого уровня, так как иначе конденсат будет снова вовлекаться в поток воздуха.

Регулятор давления

Регулятор давления предназначен для поддержания рабочего давления в системе (выходного давления) независимо от колебаний давления в линии питания (входного давления) и потребляемого расхода воздуха.

Маслораспылитель

Маслораспылитель предназначен для обогащения воздуха дозированным количеством масла, если это необходимо для функционирования пневматической установки.

2.2. Пневмоаппараты

Пневмоаппараты предназначены для управления давлением и расходом воздуха. В зависимости от назначения они подразделяются на следующие категории:

• распределители: информационные (входные) устройства, логико-вычислительные устройства и усилители мощности,

• обратные клапаны,

• регуляторы расхода,

• клапаны давления,

• запорные вентили.

Распределитель управляет процессом прохождения пневматического сигнала давления или расхода воздуха. Он запирает, открывает или изменяет направление движения сжатого воздуха.

Распределители различаются:

• по числу присоединенных линий: 2-линейные, 3-линейные, 4-линейные и т.д.;

• по числу позиций переключения: 2-позиционные, 3-позиционные и т.д.

• по способу приведения в движение: с мускульным управлением, с механическим управлением, с пневматическим управлением, с электрическим управлением;

• по способу возврата в исходное положение: с пружинным возвратом, с возвратом при помощи давления.

Например, входные устройства могут управляться с помощью роликового рычага для того, чтобы опрашивать положение штока поршня.

Рис. 2.3. 3/2-распределитель с роликовым рычагом, 3/2-распределитель с ломающимся роликовым рычагом

В качестве логико-вычислительного устройства распределитель используется, например, для выключения или включения выходного сигнала, которое осуществляется под действием входного сигнала.

Рис. 2.4. Пневматический 3/2-распределитель с односторонним пневматическим управлением и пружинным возвратом

Рис. 2.5. Пневматический 5/2-распределитель с двусторонним пневматическим и вспомогательным ручным управлением

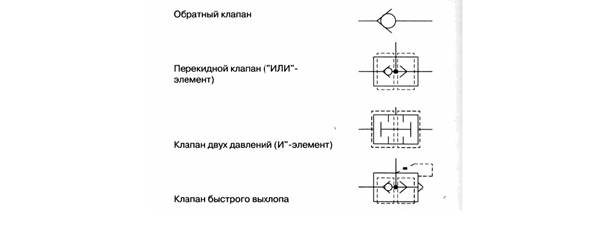

Обратный клапан

Обратный клапан обеспечивает прохождение воздуха только в одном направлении. Этот принцип находит применение, например, в клапанах быстрого выхлопа или логических элементах "ИЛИ". Обратный клапан как базовый элемент используется и в других типах клапанов, которые представлены на рис. 2.6.

Рис. 2.6. Обратный клапан и другие клапаны, построенные на его базе

Регуляторы расхода

Регулятор расхода или дроссель запирает или дросселирует поток и тем самым управляет расходом сжатого воздуха. В идеальном случае можно регулировать дроссель бесступенчато: от полного открытия до полного закрытия. Дроссель должен устанавливаться, по возможности, в непосредственной близости от исполнительного устройства и регулироваться по мере необходимости

в ходе эксплуатации. Если параллельно с дросселем включить обратный клапан, тогда в одном из на-правлений будет ограничиваться расход воздуха, а в противоположном направлении расход будет максимальным.

Рис. 2.7. Дроссели

Клапаны давления

Различают три типа клапанов давления:

• предохранительные клапаны,

• редукционные клапаны,

• клапаны последовательности давления (реле давления).

Предохранительные клапаны устанавливаются в напорной магистрали компрессора, обеспечивая безопасность его работы. При этом на заданном уровне безопасности ограничивается давление в аккумуляторе сжатого воздуха и поддерживается необходимое значение давления питания пневмосети.

Редукционный клапан поддерживает давление питания пневмосистемы на постоянном уровне независимо от колебания давления в сети, т.е. в напорной магистрали компрессора.

Клапан последовательности (реле давления) вырабатывает релейный сигнал на своем выходе, если давление на его входе достигает определенного уровня (уровня давления настройки).

Рис. 2.8. Клапан последовательности (реле давления)

Если давление управления достигнет заданного уровня, то в реле давления, представленном на рис. 2.8., переключится 3/2-распределитель. Если давление управления станет ниже давления настройки,

то 3/2-распределитель переключится в исходное состояние.

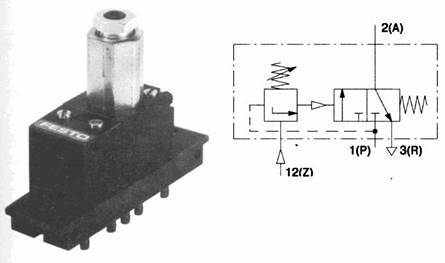

Пневматические модули

При сочетании различных элементов можно получить устройства с новыми функциями управления. В качестве примера можно привести клапан выдержки времени. Комбинация из дросселя с обратным клапаном, пневмоемкости и 3/2-распределителя позволяет реализовать функцию выдержки времени (реле времени).

Рис. 2.9. Клапан выдержки времени

В зависимости от настройки дроссельного винта в емкость поступает больший или меньший расход воздуха. После достижения необходимого давления срабатывания 3/2-распределитель включается на проход воздуха. Он остается в этом положении до тех пор, пока действует сигнал управления.

К другим модулям, в состав которых входит несколько клапанов относятся, например:

• устройства управления с двумя входами,

• задатчики тактов,

• тактовые цепочки,

• устройства памяти.

2.3. Логико-вычислительные элементы (Процессоры)

Для логической обработки выходного сигнала информационных элементов используются различные релейные элементы, например:

• логический "И"- элемент,

• логический "ИЛИ"-элемент.

Логический элемент "ИЛИ" может реализовать "ИЛИ"-функцию двух входных сигналов. "ИЛИ"-элемент имеет два входа и один выход. Выходной сигнал появляется тогда и только тогда, когда имеется давление хотя бы на одном входе.

Рис. 2.10. Логический "ИЛИ"-элемент

Дальнейшее развитие пневматических процессоров, осуществляющих обработку информации, идет по пути создания модульных систем, которые объединяют в одном блоке распределители и логические элементы. Это уменьшает размеры, стоимость и затраты на монтаж.

Рис. 2.11. Модульное устройство обработки информации (Тактовая цепочка)

2.4. Исполнительные устройства

Энергетическая часть системы содержит управляющий распределитель (усилитель мощности) и исполнительное устройство. В группу исполнительных устройств входят приводы, реализующие поступательное и вращательное движение выходного звена. Исполнительные устройства управляются от усилителя мощности, который подает необходимый для совершения работы воздух. Обычно управляющий распределитель (усилитель мощности) устанавливается на главной магистрали питания воздухом для того, чтобы потери энергии были минимальными.

Рис. 2.12. Исполнительное устройство с управляющим распределителем

Исполнительные устройства можно разделить на группы:

• приводы поступательного движения (линейные приводы)

- цилиндры одностороннего действия,

- цилиндры двустороннего действия;

• приводы вращательного движения (ротационные приводы)

- пневмомоторы,

- поворотные приводы.

Рис. 2.13. Линейный и поворотный цилиндры

2.5. Пневматическая система

Постановка задачи.

В общем случае управление цилиндром осуществляется с помощью управляющего распределителя. При этом выбор распределителя (число линий, число положений переключения и способ управления перемещениями) зависит от каждой конкретной задачи.

Управление цилиндром одностороннего действия

Шток поршня цилиндра одностороннего действия должен выдвигаться при нажатии пневмокнопки и автоматически возвращаться в исходное положение, если пневмокнопка отпускается.

Решение.

Управление цилиндром одностороннего действия осуществляется от 3/2-распределителя с ручным приводом. Если пневмокнопка нажата, то распределитель переключается из исходного положения в положение "Питание включено".

Пневмосистема состоит из:

• цилиндра одностороннего действия с пружинным возвратом,

• 3/2-распределителя с ручным управлением и пружинным возвратом,

• линии питания, присоединенной к 3/2-распределителю,

• пневмолинии между распределителем и цилиндром.

Рис. 2.14. Управление цилиндром одностороннего действия

3/2-распределитель имеет три линии (канала): линию питания, рабочую (выходную) линию и линию выхлопа (сброса).

Коммутация между этими линиями определяется позицией (положением) распределителя.

Возможные положения переключения изображены на рис. 2.14.

Исходное положение

Исходное положение (рис. 2.14, слева) - положение, которое принимает система, если все коммуникации подведены, и ручное управление находится в состоянии "Выключено". В состоянии "Выключено" канал питания распределителя перекрыт и шток поршня цилиндра (под воздействием возвратной пружины) втянут. В этом положении распределителя поршневая полость соединена с окружающей средой.

Кнопка нажата

При нажатии кнопки запорный орган 3/2-распределителя переключается в новое положение, сжимая пружину. На схеме (рис.2.14., справа) распределитель показан в рабочем положении. В этом состоянии канал питания через распределитель соединен с поршневой полостью цилиндра. При этом рабочее давление действует против силы возвратной пружины поршня, выдвигая шток. Если шток

поршня достигает своего выдвинутого (переднего) конечного положения, то в поршневой полости цилиндра устанавливается максимальное значение давления воздуха, равное давлению питания.

Кнопка отпущена

Как только кнопка отпускается, возвратная пружина распределителя возвращает его в исходное положение и шток поршня втягивается.

Примечание

Скорости выдвижения и втягивания штока поршня в общем случае будут разными. Причинами этого являются:

• сила сопротивления пружины, действующая при выдвижении штока,

• сопротивление течению воздуха при его движении через распределитель.

Обычно для цилиндров одностороннего действия скорость выдвижения больше, чем скорость втягивания.

Управление цилиндром двустороннего действия

Постановка задачи.

Шток поршня цилиндра двустороннего действия должен выдвигаться при нажатии пневмокнопки и должен автоматически возвращаться в исходное положение, если пневмокнопка отпускается. Цилиндр двустороннего действия может совершать работу при движении в обоих направлениях, так как давление питания может быть подано в обе полости цилиндра для выдвижения или втягивания штока.

Решение.

Управление цилиндром двустороннего действия осуществляется с помощью 4/2-распределителя с ручным управлением. Распределителем должен выдаваться или сниматься сигнал, если пневмокнопка соответственно нажата или отпущена. Схема системы состоит из:

• цилиндра двустороннего действия,

• 4/2-распределителя с ручным управлением и пружинным возвратом,

• линии питания, присоединенной к 4/2-распределителю,

• пневмолиний между распределителем и цилиндром.

Рис. 2.15. Управление цилиндром двустороннего действия

Исходное положение

Исходное положение (рис 2.15, слева) - положение, которое принимает система, если все коммуникации проведены и ручное управление находится в состоянии "Выключено". В состоянии "Выключено" штоковая полость цилиндра соединена с каналом питания, а поршневая полость -с окружающей средой.

Кнопка нажата

При нажатии кнопки запорный орган 4/2-распределителя переключается в новое положение, сжимая пружину. На схеме (рис.2.14, справа) распределитель показан в рабочем положении. В этом состоянии канал питания через распределитель соединен с поршневой полостью цилиндра, а штоковая полость - с окружающей средой. При этом рабочее давление в поршневой полости обеспечивает выдвижение штока поршня. Если шток поршня достигает своего выдвинутого (переднего) конечного положения, то в поршневой полости цилиндра устанавливается максимальное значение давления, равное давлению питания.

Кнопка отпущена

Как только кнопка отпускается, возвратная пружина распределителя возвращает его в исходное положение. Штоковая полость соединяется с каналом питания, и шток втягивается. Воздух из поршневой полости вытесняется в окружающую среду.

Примечание

Скорости выдвижения и втягивания штока поршня в общем случае будут неодинаковыми. Причиной этого является то, что объем поршневой полости цилиндра больше, чем объем штоковой полости. При выдвижении штока в цилиндр необходимо подать больше воздуха, чем при его втягивании. Поэтому скорость втягивания выше, чем скорость выдвижения при одинаковых нагрузках на шток.

Лекция 5-6

Условные обозначения и стандарты в области пневмоавтоматики

3.1. Условные графические обозначения пневмоэлементов

Проектирование пневматических систем требует применения единых норм изображения конструкций

и схем. Условные обозначения отражают следующие свойства пневмоэлементов:

• тип управления и возврата в исходное положение,

• число линий (присоединений) и их обозначения,

• число позиций переключения,

• принцип действия,

• упрощенное представление проточной части.

Конструкторское решение не должно отражаться в условном обозначении.

Условные обозначения, которые находят применение в пневмоавтоматике, выполняются в соответствии с ДИН ИСО 1219 "Гидравлические и пневматические системы и приборы - обозначение схем" (DIN ISO 1219 "Fluidtechnische Systeme und Geraete - Schaltzeichen"). Ниже представлены наиболее важные условные обозначения. Полный перечень условных обозначений дан в учебнике ТР102.

Стандарты, необходимые для конструирования, испытания и оформления пневматических систем управления, приведены в списке литературы части С данной книги.

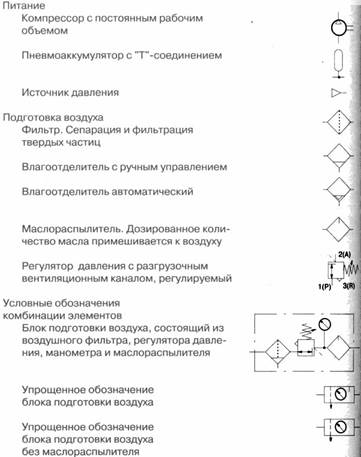

Энергоснабжение сжатым воздухом

Условные обозначения подсистемы снабжения сжатым воздухом могут представлять как отдельные элементы, так и комбинации нескольких элементов. Если применяется присоединение линии питания общее для всех пневмоэлементов, то тогда возможно обозначение источника сжатого воздуха в виде упрощенного символа.

Рис. 3.1. Условное обозначение элементов подсистемы энергоснабжения

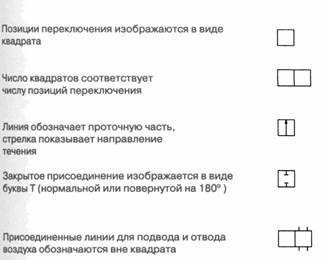

Обозначение позиций распределителей

Рис. 3.2. Условное обозначение позиций переключения распределителей

Распределители

Распределители характеризуются числом присоединений, числом позиций переключения и проточной частью. Для того, чтобы избежать ошибок при монтаже, все входы и выходы распределителя необходимо маркировать.

Рис. 3.3. Линии (каналы) присоединения и позиции переключения распределителей

Линии присоединения распределителей могут обозначаться буквами или цифрами по DIN ISO 5599-3.

Обе возможности предста

|

|

|