|

Фильтрование газовых неоднородных систем.

|

|

|

|

Разделение неоднородных систем.

Дытнерский Ю.И. «Процессы и аппараты химической технологии»

Отстойники.

Отстойник непрерывного действия с коническими полками (рис. 1).Отстойники этого типа несложны по конструкции и обладают большой поверхностью осаждения. Поступающая в аппарат суспензия распределяется по каналам между коническими полками, на поверхности которых осаждаются твердые частицы. Осадок сползает по наклонным полкам к стенкам корпуса и затем перемещается в нижнюю часть аппарата, откуда удаляется. Осветленная жидкость поступает в центральную трубу и выводится из верхней части аппарата.

Помимо большой поверхности осаждения к достоинствам отстойников этого типа относятся отсутствие движущихся частей и простота обслуживания.

Рис. 1. Отстойник непрерывного действия с коническими полками.

Отстойник непрерывного действия для разделения эмульсий (рис. 2). Он представляет собой горизонтальный резервуар с перфорированной перегородкой 2, которая предотвращает возмущение жидкости в отстойнике струей эмульсии, поступающей в аппарат. Поперечное сечение отстойника выбирают таким, чтобы скорость течения жидкости в корпусе 1 аппарата не превышала нескольких миллиметров в секунду и режим течения был ламинарным, что предупреждает смешение фаз и улучшает процесс отстаивания. Расслоившиеся легкая и тяжелая фазы выводятся с противоположной стороны отстойника. Трубопровод для вывода тяжелой фазы соединен с атмосферой для предотвращения засифонивания.

Рис. 2. Отстойник непрерывного действия для разделения эмульсий.

1 – корпус; 2 – перфорированная перегородка.

Пылеосадительная камера (рис.3). В камерах этого типа проводят очистку газов от пыли под действием сил тяжести. Запыленный газ поступает в корпус камеры 1, в котором установлены горизонтальные полки 2. Расстояние между полками составляет 100-300 мм. Газ проходит в каналах между полками, при этом на поверхности последних осаждается пыль. Пройдя полки, газ огибает вертикальную отражательную перегородку 3 и удаляется из камеры. Основное назначение перегородки 3 – обеспечить равномерное распределение газа между полками; кроме того, при огибании газом перегородки из него под действием сил инерции удаляется часть пыли. Осевшая на полках пыль периодически удаляется с помощью скребков через люки 4 или же смывается водой.

|

|

|

Хотя поверхность осаждения при большом числе полок может быть достаточно велика, степень очистки газа от пыли в этих аппаратах не превышает 30-40%, причем частицы размером 5 мкм и меньше вообще не отделяются от газа. Поэтому пылеосадительные камеры используют для предварительной грубой очистки сильно запыленных газов, содержащих частицы размером не менее нескольких десятков микрометров.

Рис. 3. Пылеосадительная камера:

1 – корпус; 2 – полки; 3 – отражательная перегородка; 4 –люки для удаления пыли.

Циклоны и отстойные центрифуги.

Батарейный циклон (рис. 4). В общем корпусе циклона 1 расположены циклонные элементы 3, герметично закрепленные в трубных решетках 4. Запыленный газ через входной штуцер поступает в газораспределительную камеру 2, а из нее – в циклонные элементы, в кольцевое пространство между корпусом элемента 3 и патрубком для вывода очищенного газа. В этом пространстве размещены лопастные устройства 6, которые придают газовому потоку вращательное движение. Пыль отбрасывается к стенкам, движется вниз по спирали и ссыпается из всех элементов в общий бункер 5. Очищенный газ выходит из элементов по трубам в общую камеру и удаляется из аппарата через верхний штуцер.

|

|

|

Диаметр элементов батарейных циклонов обычно составляет от 40 до 250 мм. Степень очистки газов от пыли составляет для частиц диаметром 5 мкм 65-85%, диаметром 10 мкм - 85-90%, диаметром 20 - мкм 90-95%.

Аппараты для проведения циклонного процесса характеризуются простотой конструкции, отсутствием движущихся частей, возможностью обработки химически агрессивных сред. К недостаткам их относятся сравнительно высокое гидравлическое сопротивление, невысокая степень улавливания частиц размером менее 10 мкм, механическое истирание корпуса аппарата твердыми частицами.

а б

Рис. 4. Батарейный циклон (а) и его элементы (б):

1 – корпус; 2 – газораспределительная камера; 3 – корпуса циклонных элементов; 4 – трубные решетки; 5 – бункер для пыли; 6 – лопастные устройства для закручивания газового потока внутри элементов.

Отстойная центрифуга периодического действия с горизонтальным валом и ручной выгрузкой осадка (рис. 5). Основной частью центрифуги является сплошной барабан 2, насаженный на вращающийся вал 1. под действием центробежной силы твердые частицы из суспензии отбрасываются к стенкам барабана и отлагаются в виде осадка. Осветленная жидкость (фугат) переливается в неподвижный корпус (кожух) 3 и удаляется через патрубок в его нижней части. По окончании отстаивания центрифугу останавливают и выгружают осадок с помощью лопаты или совка.

К недостаткам таких центрифуг относятся невысокая производительность и необходимость ручного труда.

Рис. 5. Отстойная центрифуга периодического действия с горизонтальным валом и ручной выгрузкой осадка:

1 – вращающийся вал; 2 – барабан; 3 – кожух.

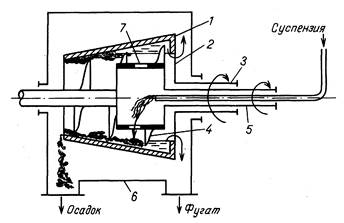

Отстойная центрифуга непрерывного действия с горизонтальным валом и шнековой выгрузкой осадка (рис. 6). Центрифуга состоит из конического отстойного барабана 1, вращающегося на полом внешнем валу 3, и внутреннего барабана 2 со шнековыми лопастями 4, вращающегося на полом внутреннем валу 5 с меньшей частотой, чем частота отстойного барабана. Суспензия вводится по трубе во внутренний барабан 2 и через окна 7 выбрасывается в отстойный барабан 1, где происходит ее разделение. Осветленная жидкость (фугат) перетекает в кожух 6 и удаляется из него через патрубок. Осадок перемещается в барабане справа налево с помощью шнека и благодаря различию частот вращения шнека и барабана выбрасывается в кожух 6 и удаляется через патрубок.

|

|

|

Достоинствами таких центрифуг являются непрерывность действия, высокая производительность и возможность обработки суспензий с большой концентрацией дисперсных частиц. Основным недостатком их является высокое содержание жидкости в осадке и твердой фазы – в осветленной жидкости. Кроме того, центрифуги характеризуются повышенным расходом энергии.

Рис. 6. Схема отстойной центрифуги непрерывного действия с горизонтальным валом и шнековой выгрузкой осадка.

1 – конический барабан; 2 – внутренний барабан; 3 – полый внешний вал; 4 – лопасти шнека; 5 – полый внутренний вал; 6 - кожух; 7 – окна во внутреннем барабане.

Тарельчатый сепаратор (рис. 7). Отстойные центрифуги для разделения эмульсий часто называют сепараторами. Широко распространены тарельчатые сепараторы. Эмульсия по центральной трубе попадает в нижнюю часть вращающегося барабана (ротора) 1, снабженного рядом конических перегородок – тарелок 2, которые делят смесь на несколько слоев (тем самым достигается уменьшение пути, проходимого частицей при осаждении). Более тяжелая жидкость отбрасывается центробежной силой к периферии ротора, более легкая перемещается к его центру. Путь движения жидкостей показан стрелками. Разделившиеся жидкости не соприкасаются и поэтому не могут вновь смешиваться.

Тарельчатые сепараторы характеризуются высокой производительностью и высоким качеством разделения, однако имеют достаточно сложное устройство.

Рис. 7. Тарельчатый сепаратор.

1 – корпус (ротор); 2 – тарелки.

Трубчатая сверхцентрифуга периодического действия для осветления жидкостей (рис. 8). В кожухе 2 сверхцентрифуги вращается трубчатый барабан (ротор) 1 со сплошными стенками, внутри которого имеются радиальные лопасти 3, препятствующие отставанию жидкости от стенок барабана при его вращении. Барабан жестко соединен с коническим шпинделем 7, подвешенным на опоре 6, и приводится во вращение от шкива 5. В нижней части центрифуги установлен подпятник 4, через который в барабан проходит труба для ввода суспензии. Твердые частицы суспензии оседают на стенках барабана, а осветленная жидкость выбрасывается из него через отверстия вверху и удаляется из верхней части кожуха. Осадок удаляют вручную периодически после установки центрифуги и разборки ротора. Ввиду небольшого рабочего объема подобные центрифуги применяют только для разделения суспензии с небольшим содержанием твердой фазы (не более 1%).

|

|

|

Рис. 8. Трубчатая сверхцентрифуга периодического действия для осветления жидкостей.

1 – трубчатый барабан (ротор); 2 – кожух; 3 – радиальные лопасти; 4 – подпятник; 5 – шкив; 6 – опора; 7 – шпиндель; 8 – отверстия для вывода осветленной жидкости.

Электрофильтры.

Трубчатый электрофильтр (рис. 9,а) представляет собой аппарат, в котором расположены осадительные электроды 2, выполненные в виде труб диаметром 0,15-0,3 м и длиной 3-4 м. По оси труб проходят коронирующие электроды 1 из проволоки диаметром 1,5-2 мм, которые подвешены к раме 3, опирающейся на изоляторы 5. Запыленный газ входит в аппарат через штуцер внизу и далее двигается внутри труб 2. Пыль оседает на их стенках, а очищенный газ выходит из аппарата через штуцер вверху. В сухих электрофильтрах пыль удаляется периодически путем встряхивания электродов с помощью специального устройства 4. В мокрых электрофильтрах осевшие частицы удаляются периодически или непрерывно промывкой внутренней поверхности электродов водой.

Аналогично устроены и работают пластинчатые электрофильтры (рис. 9,б). Основное отличие их от трубных состоит в том, что осадительные электроды выполнены в виде прямоугольных пластин или сеток, натянутых на рамы.

Пластинчатые электрофильтры более компактны, с них легче удаляется пыль. В свою очередь, трубчатые электроды позволяют получить большую напряженность электрического поля и поэтому более производительны и обеспечивают лучшее отделение трудноулавливаемых пылей и туманов.

Электрофильтры характеризуются относительно высокой стоимостью, сложны в эксплуатации, непригодны для очистки газов от частиц с малым электросопротивлением.

Рис. 9. Трубчатый (а) и пластинчатый (б) электрофильтры

1 – коронирующие электроды; 2 – осадительные электроды; 3 – рама; 4 – устройства для встряхивания электродов; 5 – изоляторы.

Фильтрование суспензий.

Закрытый нутч-фильтр (рис. 10). Нутч представляет собой простейший фильтр периодического действия, работающий под вакуумом или под избыточным давлением. Направления силы тяжести и движения фильтрата в нем совпадают.

|

|

|

Закрытый нутч-фильтр, работающий под давлением (до 0,3 МПа), состоит из корпуса 1 с рубашкой 2, съемной крышки 8 и перемещающегося дна 4. На опорной решетке 6 располагается фильтровальная перегородка 5. Иногда в качестве перегородки применяют слой волокон. В этом случае необходимо использовать защитную сетку 7. Над фильтровальной перегородкой располагают кольцевую перегородку 3, поддерживающую осадок во время его выгрузки. При этом дно 4 опускается и поворачивается на такой угол, чтобы осадок было удобно снимать вручную с фильтровальной перегородки. Нутч снабжен штуцерами 9, 10 и 11 соответственно для подачи суспензии и сжатого воздуха и удаления фильтрата. Для того чтобы давление в аппарате не превысило допустимого, он снабжен предохранительным клапаном 12. В рубашку 2 обычно подают насыщенный водяной пар для повышения температуры фильтрования, что обеспечивает снижение вязкости фильтрата и соответствующее увеличение производительности.

Цикл работы на нутче обычно состоит из следующих стадий: заполнение нутча суспензией, собственно фильтрование под давлением сжатого газа, подсушка осадка, заполнение нутча промывной жидкостью, промывка осадка, его сушка, удаление с фильтровальной перегородки, регенерация последней. Достоинствами нутчей этого типа являются простота и надежность в работе, возможность тщательной промывки осадка, пригодность для разделения суспензий, выделяющих токсичные пары. К недостаткам относятся ручная выгрузка осадка, громоздкость. По этим причинам нутчи используют в основном в производствах малой мощности. Нутч небольшого размера применяют в лабораторных исследованиях.

Рис. 10. Закрытый нутч-фильтр.

1 – корпус; 2 – обогревающая рубашка; 3 – кольцевая перегородка; 4 – откидывающееся дно; 5 – фильтровальная перегородка; 6 – опорная решетка; 7 – сетка; 8 – съемная крышка; 9 – предохранительный клапан.

Фильтр-пресс (рис. 11). Фильтр-прессы относятся к фильтрам периодического действия, работающим под давлением. Направления сил тяжести и движения фильтрата в них перпендикулярны.

Фильтр представляет собой сборку из чередующихся плит и рам, что существенно увеличивает рабочую поверхность фильтрующей перегородки. Плиты имеют вертикальные рифления 6, предотвращающие прилипание фильтровальной ткани к плитам и обеспечивающие дренаж фильтрата. Полая рама фильтр-пресса помещается между двумя плитами, образуя камеру 4 для осадка. Отверстия 1 и 2 в плитах и рамах совпадают, образуя каналы для прохода соответственно суспензии и промывной воды. Между плитами и рамами помещают фильтровальные перегородки («салфетки») 5. Отверстия в салфетках также совпадают с отверстиями в плитах. Сжатие плит и рам производится посредством винтового и гидравлического зажимов.

На стадии фильтрования суспензия по каналу 1 и отводам 3 поступает в полое пространство (камеру) 4 внутри рам. Жидкость проходит через фильтровальные перегородки 5, по желобкам рифлений 6 движется к каналам 7 и далее в каналы 8. Отсюда фильтрат выводится через краны 9, открытые на стадии фильтрования.

После заполнения пространства (камеры) 4 осадком подачу суспензии прекращают. Затем начинается стадия промывки осадка. Промывная жидкость проходит по каналам 2, омывает осадок и фильтровальные перегородки и выводится через краны 9. По окончании промывки осадок обычно продувают сжатым воздухом для удаления остатков промывной жидкости. После этого плиты и рамы раздвигают, и осадок частично падает под действием силы тяжести в сборник, установленный под фильтром. Оставшуюся часть осадка выгружают вручную.

К достоинствам фильтр-прессов относятся большая удельная поверхность фильтрования, возможность проведения процесса при высоких давлениях (до 1,5 МПа), простота конструкции, отсутствие движущихся частей, возможность отключения отдельных неисправных плит закрытием выходного крана.

Недостатками являются ручное обслуживание, невозможность полной промывки осадка, быстрый износ фильтровальных салфеток.

Рис. 11. Фильтр-пресс:

а – плита; б – рама; 1 – отверстия в плитах и рамах, образующие при сборке канал для подачи суспензии; 2 - отверстия в плитах и рамах, образующие канал для подачи промывной жидкости; 3 – отводы для прохода суспензии внутрь рам; 4 – внутренние пространства рам; 5 – фильтровальные перегородки; 6 – рифления плит; 7 – каналы в плитах для выхода фильтрата на стадии фильтрования или промывной жидкости – на стадии промывки осадка; 8 – центральные каналы в плитах для сбора фильтрата или промывной жидкости; 9 – краны на линиях вывода фильтрата или промывной жидкости.

Барабанный вакуум-фильтр (рис. 12). Среди фильтров непрерывного действия наиболее распространены барабанные вакуум-фильтры. Фильтр имеет вращающийся цилиндрический перфорированный барабан 1, покрытый металлической волнистой сеткой 2, на которой располагается тканевая фильтрующая перегородка 3. Барабан на 30-40% своей поверхности погружен в суспензию. Поскольку в данном фильтре направление осаждения твердых частиц противоположно направлению движения фильтрата, в корыте 6 для суспензии установлена качающаяся мешалка 7, поддерживающая ее однородность.

Барабан разделен радиальными перегородками на ряд изолированных друг от друга ячеек (камер) 9. Каждая камера соединяется трубой 10 с различными полостями неподвижной части 12 распределительной головки. Трубы объединяются во вращающуюся часть 11 распределительной головки. Благодаря этому при вращении барабана 1 камеры 9 в определенной последовательности присоединяются к источникам вакуума и сжатого воздуха. В результате при полном обороте барабана каждая камера проходит несколько зон, в которых осуществляются процессы фильтрования, промывки осадка и др.

Зона I – фильтрования и отсоса фильтрата. Здесь камера соприкасается с суспензией. В это время камера соединена с источником вакуума. Под действием вакуума фильтрат проходит через фильтровальную ткань, сетку и перфорацию барабана внутрь камеры и через трубу выводится из аппарата. На наружной поверхности барабана, покрытой фильтровальной тканью, образуется осадок 4.

Зона II – промывки осадка и отсоса промывных вод. Здесь камера, вышедшая из корыта с суспензией, также сообщена с источником вакуума, а на осадок с помощью устройства 8 подается промывная жидкость. Она проходит через осадок и по трубе выводится из аппарата.

Зона III – съема осадка. Попав в эту зону, осадок сначала подсушивается вакуумом, а затем камера соединяется с источником сжатого воздуха. Воздух не только сушит, но и разрыхляет осадок, что облегчает его последующее удаление. При подходе камеры с посушенным осадком к ножу 5 подача сжатого воздуха прекращается. Осадок падает с поверхности ткани под действием силы тяжести. Нож служит в основном направляющей плоскостью для осадка, отделившегося от ткани.

Зона IV – очистки фильтровальной перегородки. В этой зоне фильтровальная ткань продувается сжатым воздухом или водяным паром и освобождается от оставшихся на ней твердых частиц. После этого ячейки с регенерированной тканью вновь входят в корыто с суспензией, и весь цикл операций повторяется.

Рис. 12. Барабанный вакуум-фильтр:

1 – перфорированный барабан; 2 – волнистая сетка; 3 – фильтровальная перегородка; 4 – осадок; 5 – нож для съема осадка; 6 – корыто для суспензии; 7 – качающаяся мешалка; 8 – устройство для подвода промывной жидкости; 9 – камеры (ячейки) барабана; 10 – соединительные трубки; 11 – вращающаяся часть распределительной головки; 12 – неподвижная часть распределительной головки; I – зона фильтрования и отсоса фильтрата; II – зона промывки осадка и отсоса промывных вод; III – зона съема осадка; IV – зона очистки фильтровальной ткани.

Таким образом, на каждом участке поверхности фильтра все операции проводятся последовательно одна за другой, но участки работают независимо, и поэтому в целом все операции поводятся одновременно, т.е. процесс протекает непрерывно. Это одно из достоинств данного фильтра. Среди других следует отметить простоту обслуживания, возможность фильтрования суспензий с большим содержанием твердой фазы, хорошие условия для промывки осадка.

К недостаткам фильтра относятся сравнительно небольшая удельная поверхность фильтрования, относительно высокая стоимость, сложность герметизации, необходимость перемешивания суспензии в корыте 6 из-за противоположного направления движений частиц под действием силы тяжести и фильтрата.

Ленточный вакуум-фильтр. Представляет собой работающий под вакуумом аппарат непрерывного действия, в котором направления силы тяжести и движения фильтрата совпадают (рис. 13). Перфорированная резиновая лента 2 перемещается по замкнутому пути с помощью приводного 8 и натяжного 3 барабанов. Фильтрующая ткань 5 прижимается к ленте при натяжении роликами 6. Из лотка 4 на фильтрующую ткань подаётся суспензия. Фильтрат отсасывается в вакуум-камеры 1, находящиеся под лентой, и выводится из аппарата. Отложившийся на ткани осадок промывается жидкостью, подаваемой из форсунок 9. Промывная жидкость отсасывается в другие вакуум-камеры и также отводится из аппарата.

Осадок благодаря вакууму подсушивается и при перегибе ленты через валик 7 отделяется от ткани и сбрасывается в бункер. На обратном пути между роликами 6 фильтровальная ткань обычно регенерируется: очищается с помощью механических щёток, пропаривается или промывается жидкостью.

К достоинствам ленточных фильтров, помимо упомянутого выше совпадения направлений фильтрования и осаждения, относятся простота устройства (отсутствие специальной распределительной головки), хорошие условия промывки и обезвоживания осадка. Благодаря простоте съёма осадка и регенерации ткани возможна обработка труднофильтруемых материалов.

Недостатками являются небольшая удельная поверхность и довольно быстрый износ фильтрующей ленты, громоздкость аппарата, сложность герметизации.

Рис. 13. Ленточный вакуум-фильтр.

1 – вакуум-камеры; 2 – перфорированная лента; 3 – натяжной барабан; 4 – лоток для подачи суспензии; 5 – фильтровальная ткань; 6 – натяжные ролики; 7 – валик для перегиба ленты; 8 – приводной барабан; 9 – форсунки для подачи промывной жидкости.

Фильтрующая центрифуга периодического действия (рис. 14). Основной частью центрифуги является перфорированный барабан 2, насаженный на вращающийся вал 1. На барабане располагается фильтровальная ткань 4 (как правило, между барабаном и тканью помещают дренажную сетку).

Суспензию загружают в барабан сверху, после чего он приводится во вращение. Фильтрат (фугат) под действием центробежной силы проходит через осадок, фильтровальную перегородку и перфорацию барабана и попадает в кожух 3, откуда выводится. По окончании фильтрования осадок из барабана выгружают вручную.

Рис. 14. Фильтрующая центрифуга периодического действия.

1 – вертикальный вал; 2 – перфорированный барабан; 3 – кожух; 4 – фильтровальная ткань.

Примером фильтрующей центрифуги непрерывного действия является центрифуга с пульсирующим поршнем для выгрузки осадка (рис. 15). Суспензия поступает в коническую воронку 8, вращающуюся с той же частотой, что и перфорированный барабан 2. Суспензия приобретает вращательное движение и отбрасывается через отверстие в воронке на фильтровальную перегородку в зоне перед поршнем 5. Под действием центробежной силы жидкая фаза (фугат, фильтрат) проходит через фильтровальную перегородку и перфорацию барабана в корпус 1 и удаляется через штуцер в его нижней части. Твёрдая фаза задерживается на фильтровальной перегородке, образуя осадок, который периодически перемещается к краю барабана при движении поршня вправо приблизительно на 0,1 длины барабана. Таким образом, за каждый ход поршня из барабана в кожух выталкивается часть осадка, которая затем удаляется из центрифуги через жёлоб. Поршень укреплён на валу-штоке 4, находящемся внутри полого вала 3, и соединён с устройством 6, которое придаёт ему вращательное и возвратно-поступательное движение. Барабан вращается с помощью полого вала 3. Частота вращения барабана и поршня одинакова.

Эта центрифуга более производительна, чем центрифуга периодического действия, и не требует затрат ручного труда. Однако появляются дополнительные затраты энергии, связанные с работой поршня. Кроме того, в период после удаления осадка, качество фильтрования понижается, поскольку оно происходит только на фильтровальной перегородке (без слоя осадка).

Рис. 15. Фильтрующая центрифуга непрерывного действия с пульсирующим поршнем для выгрузки осадка.

1 – кожух; 2 – перфорированный барабан с фильтровальной перегородкой; 3 – полый вал; 4 – вал-шток; 5 – поршень-толкатель; 6 – устройство, придающее поршню-толкателю вращательное движение; 7 – жёлоб; 8 – коническая воронка.

Фильтрование газовых неоднородных систем.

Рукавный фильтр (рис. 16) представляет собой корпус, в котором находятся тканевые мешки (рукава) 1. Нижние открытые концы рукавов закреплены на патрубках трубной решётки 2. Верхние закрытые концы рукавов подвешены на общей раме. Запылённый газ вводится в аппарат через штуцер и попадает внутрь рукавов. Проходя через ткань, из которой сделаны рукава, газ очищается от пыли и выходит из аппарата через верхний штуцер. Пыль осаждается на внутренней поверхности и в порах ткани, при этом гидравлическое сопротивление возрастает. Когда оно достигает максимального значения, рукава очищают. Для этого их встряхивают с помощью устройства 5, пыль падает в разгрузочный бункер 3 и удаляется из аппарата шнеком 4. Кроме того, рукава продувают воздухом, подаваемым с наружной их стороны, т.е. в направлении, обратном направлению движения очищаемого газа. Для того чтобы рукава при продувке не сплющивались, они снабжены кольцами жёсткости.

Чтобы обеспечить непрерывность газоочистки, рукавные фильтры делают состоящими из нескольких секций: пока в одних секциях происходит фильтрование, в других проводится регенерация рукавов.

Для изготовления рукавов обычно используют хлопчатобумажные и шерстяные ткани. При этом возможная температура газа и продувочного воздуха ограничена теплостойкостью ткани. Нижний предел этой температуры должен быть по крайней мере на 10 оС выше точки росы (температуры конденсации влаги из газа), в противном случае ткань быстро увлажняется, загрязняется, и её гидравлическое сопротивление резко возрастает.

Основным достоинством рукавных фильтров является высокая степень очистки газов от тонкодисперсной пыли (частицы размером 1 мкм улавливаются на 98-99%).

К недостаткам их относятся высокое гидравлическое сопротивление (до 2500 Па), сравнительно быстрый износ ткани и закупоривание пор, непригодность для очистки влажных газов, а также газов, имеющих высокую температуру.

Рис. 16. Рукавный фильтр.

1 – рукава с кольцами жёсткости; 2 – трубная решётка; 3 – разгрузочный бункер; 4 – шнек; 5 – устройства для встряхивания рукавов.

Центробежные скрубберы. В этих скрубберах (рис. 17) процесс мокрой очистки интенсифицируется благодаря проведению его в поле центробежных сил. Запылённый газ поступает со скоростью порядка 20 м/с в цилиндрический корпус 1 через входной патрубок прямоугольного сечения, расположенный тангенциально, и приобретает вращательное движение.

Внутренняя поверхность корпуса непрерывно орошается из сопел (на рисунке не показаны), к которым подводится жидкость из кольцевой питательной трубы 2. Струя, выходящая из сопла, направляется в сторону вращения очищаемого газа тангенциально к поверхности корпуса и смачивает её. Далее жидкость тонкой плёнкой стекает по поверхности корпуса.

Взвешенные в поднимающемся по винтовой линии потоке газа частицы пыли под действием центробежной силы отбрасываются к стенкам скруббера, смачиваются плёнкой жидкости и улавливаются ею. У патрубка входа газа плёнка разрушается, образуя туман, на поверхности капель которого так же оседает некоторая часть пыли. Жидкость с поглощённой пылью (суспензия) выводится из аппарата через коническое днище 3. Очищенный газ удаляется через выходной патрубок.

Расход жидкости в центробежных скрубберах составляет 0,1-0,2 м3 на 1000 м3 очищаемого газа. Гидравлическое сопротивление зависит от скорости газа во входном патрубке и диаметра скруббера. При скорости газа на входе в скруббер 20 м/с оно составляет 500-800 Па.

Степень улавливания пыли больше, чем в насадочных скрубберах: частицы размером 2-5 мкм улавливаются примерно на 90 %, а размером 15-20 мкм – более чем на 95 %.

Рис. 17. Центробежный скруббер.

1 – корпус; 2 – кольцевая оросительная перегородка; 3 – коническое днище.

Барботажные (пенные) пылеуловители. Их используют для очистки сильно запылённых газов. В таких аппаратах жидкость, взаимодействующая с газом, приводится в состояние подвижной пены, что обеспечивает большую поверхность контакта фаз.

Барботажный пылеуловитель (рис. 18) представляет собой цилиндрический или прямоугольный корпус 1, в котором находится перфорированная тарелка 2. Вода или другая промывная жидкость через штуцер подаётся на тарелку. В нижнюю часть аппарата через патрубок подаётся запылённый газ. Проходя через отверстия тарелки, газ барботирует через жидкость, превращая её в слой подвижной пены 4. В слое пены пыль поглощается жидкостью, часть которой удаляется из аппарата через переточный порог 3, а другая часть сливается через отверстия в тарелке, промывая их и улавливая в подтарелочном пространстве крупные частицы пыли. Образующаяся суспензия выводится из нижней части аппарата.

При большом содержании пыли в газе и высоких требованиях к качеству очистки используют аппараты с двумя-тремя, иногда и с большим числом тарелок.

Расход жидкости в барботажных пылеуловителях составляет 0,2-0,3 м3 на 1000 м3 газа. Гидравлическое сопротивление однотарелочных аппаратов 500-1000 Па.

Пыль с частицами размером более 20-30 мкм улавливается в барботажных аппаратах практически полностью. Частицы размером 5 мкм улавливаются заметно хуже, особенно в случае гидрофобной пыли.

При работе барботажных пылеуловителей недопустимы значительные колебания расхода газа, так как это может привести к нарушению пенного режима и загрязнению отверстий тарелки.

Рис. 18. Барботажный (пенный) пылеуловитель.

1 – корпус; 2 – тарелка с перфорацией; 3 – переточный порог; 4 – слой пены на тарелке.

Скрубберы Вентури. Эти аппараты применяют для очистки газов от пылей с преимущественным содержанием фракций мелких частиц.

На рис 19 показана схема очистки газа, основным аппаратом которой является скруббер Вентури. Запылённый газ вводится через конфузор в трубу Вентури 1. Через отверстия в стенке конфузора туда же впрыскивается вода с помощью распределительного устройства 2. В горловине трубы скорость газа достигает порядка 100 м/с. Сталкиваясь с газовым потоком, вода распыляется на мелкие капли. Высокая степень турбулентности газового потока способствует коагуляции пылинок с каплями жидкости. Относительно крупные капли жидкости вместе с поглощенными частичками проходят через диффузор трубы Вентури, где их скорость снижается до 20-25 м/с, и попадают в циклонный сепаратор 3. Здесь капли под действием центробежной силы отделяются от газа и в виде суспензии удаляются из нижней части конической части.

Схема, приведённая на рис. 19, показывает также один из примеров экономии воды при мокрой очистке газов. Так, суспензия, выходящая из циклонного сепаратора, направляется в отстойник 4. Шлам выводится из нижней части отстойника, а осветлённая вода из верхней части направляется в промежуточную ёмкость 5, куда добавляется свежая вода в небольшом количестве, необходимом для компенсации потерь воды со шламом. Далее вода из ёмкости 5 насосом 6 вновь направляется в распределительное устройство 2 на трубе Вентури.

Рис. 19. Схема очистки газа с применением скруббера Вентури.

1 – труба Вентури (1а – диффузор, 1б – конфузор); 2 – распределительное устройство для подачи воды; 3 – циклонный сепаратор; 4 – отстойник для суспензии; 5 – промежуточная ёмкость; 6 – насос.

Для того чтобы скруббер Вентури работал эффективно, необходимо очищенный газ предварительно охладить и насытить водяными парами, например, в полом скруббере. В противном случае в трубе Вентури будет происходить испарение самых мелких капель жидкости, которые наиболее активно участвуют во взаимодействии с частицами пыли.

Расход воды в скрубберах Вентури относительно высок: 0,7-3 м3 на 1000 м3 газа. Гидравлическое сопротивление больше, чем в других аппаратах мокрой очистки: 3000-7000 Па. Однако в скрубберах этого типа эффективно улавливаются весьма мелкие частицы: на 95-99% - твёрдые частицы размером 1-2 мкм и капельки тумана диаметром 0,2-1 мкм.

|

|

|