|

Выбор оборудования и режущего инструмента

|

|

|

|

РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОЙ ОПЕРАЦИИ

Настоящий курсовой проект выполнен на кафедре "Технология и оборудование машиностроения" в соответствии со следующим заданием: спроектировать приспособление для сверления отверстий в детали с конструкторским кодом406542, годовая программа 2000 штук.

Выбор метода обработки поверхности и расчет массы детали

Отверстия в детали должны быть выполнены по 14 квалитету с шероховатостью Ra 12,5 мкм. Наиболее целесообразно в данном случае использовать спиральное сверло с цилиндрическим хвостовиком, поскольку эти требования достигаются при однократном (черновом) сверлении. А именно 11... 14 квалитет точности и шероховатость Ra 6.3... 12.5 мкм

Для расчёта массы разбиваем деталь на элементарные геометрические фигуры и рассчитываем массу каждой полученной части детали по таблицам [9]

Материал детали – 40 ХЛ ГОСТ 1050-88

Рисунок 1.1 Обрабатываемая деталь

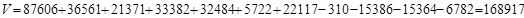

Результаты расчетов сведем в таблицу:

Таблица 1. Расчет объема детали.

| Элементы детали | Расчетная формула | Объем, мм3 | |

| 1 | Цилиндр R30•31 |

| 87606 |

| 2 | Цилиндр R 22,5•23 |

| 36561 |

| 3 | Цилиндр R.16,5•25 |

| 21371 |

| 4 | Цилиндр R.22,5•21 |

| 33382 |

| 5 | Усеченный конус |

| 32484 |

| Цилиндр R.13,5•10 |

| 5722 | |

| Цилиндр R.17,5•23 |

| 22117 | |

| Цилиндр R.3•11 |

| 310 | |

| Цилиндр R.17,5•16 |

| 15386 | |

| Цилиндр R.11,5•37 |

| 15364 | |

| Цилиндр R.6•60 |

| 6782 |

Масса детали m, кг определяется по формуле

где V - объем детали, мм3, р - плотность материала детали,

мм3;

мм3;

кг;

кг;

Схема базирования детали и её обоснование

Базирование детали осуществляют для обеспечения ее однозначного положения при выполнении операции.

Для придания заготовке ориентированного положения базируем ее в горизонтальной плоскости на плоскую поверхность, лишая, при этом, трех степеней свободы. и при помощи призм зажимают с двух сторон по наружной цилиндрической поверхности. Зажим в призмах обеспечивает лишение еще двух степеней свободы. При этом происходит самоцентрирование деталей, что повышает точность их обработки. Поскольку ориентации заготовки вокруг вертикальной оси несущественна, то для обеспечения точности обработки достаточно лишить заготовку пяти степеней свободы.

|

|

|

Рисунок 1.3 Схема базирования деталей

Выбор оборудования и режущего инструмента

Выбор оборудования для проектируемого технологического процесса производится уже после того, как каждая операция предварительно разработана, т.е. намечены, выбраны или определены:

- метод обработки поверхности или сочетания поверхностей;

- режущий инструмент;

- точность и шероховатость поверхностей;

- такт выпуска и тип производства;

Для определения типа производства необходимо определить и сопоставить заданный такт выпуска и трудоемкость (штучное время) операции, для которой проектируется приспособление.

Такт выпуска [4, с. 22], мин:

где  – годовой располагаемый фонд времени станка, (4029 ч);

– годовой располагаемый фонд времени станка, (4029 ч);

– программа выпуска, (2000 шт).

– программа выпуска, (2000 шт).

мин;

мин;

Режущий инструмент выбираем, исходя из условия, чтобы за один раз посверлить отверстие на всю глубину.

Сверлить будем сверлом 2300-8466 ГОСТ 22735-77

Таблица 1.2. Основные параметры сверла

| Внешний диаметр D, мм | 8 |

| Рабочая длина, мм | 27 |

| Общая длина, мм | 10 |

| Передний угол | 120 |

| Материал режущей части фрезы | Р6М5 |

Исходя, из необходимых условий, для обработки отверстий предварительно принимаем вертикально-фрезерный станок модели 6Р80Г. Далее, после расчета режимов резания необходимо сопоставить мощность привода станка с эффективной мощностью резания и, при необходимости, уточнить модель станка.

|

|

|

Таблица 1.2. Технические характеристики станка модели 6Р80Г

| Расстояние от торца шпинделя до стола, мм | 50…350 |

| Размер стола | 800•200 |

| Наибольшее перемещение стола, мм Продольное Поперечное Вертикальное | 500 160 300 |

| Конецшпинделя Конус 7:24 (ГОСТ 19860-74) | 40 |

| Размер Т- образного паза стола (среднего), мм | 14Н8 |

| Число скоростей шпинделя | 12 |

| Число ступеней подач | 12 |

| Частота вращения шпинделя, мин-1 | 50…2240 |

Подача стола,

| 25…1120 |

Скорость быстрого перемещения стола,

| 2300 |

| Мощность электродвигателя привода главного движения, кВт | 3 |

Расчет режимов резания

Исходные данные:

1) Обрабатываемый материал – 40 ХЛ ГОСТ 1050-88

2) Твёрдость HB 170 – 229 кгс/мм2.

Предельная прочность  = 600МПа.

= 600МПа.

Предельная текучесть  = 720 МПа.

= 720 МПа.

3) Режущий инструмент выбираем в пункте 1.3

1. Сверлить будем за один подход. Следовательно, глубина сверления будет равняться l = 11 мм. 1. Расчет длины рабочего хода:

, мм, [1, c.73]

, мм, [1, c.73]

Где Lрез – длина резания, мм,(Lрез=11мм);

Y – величина подвода, врезания и перебега, мм. [1, с.302](Y=2.4 мм);

мм;

мм;

Рисунок 1.4 Схема расчета длины рабочего хода.

2. Определение рекомендуемой подачи:

Принимаем

3. Определение стойкости инструмента: Т = 120 миин [7. с.87]

4. Расчет скорости резания V м/мин

[7, с.96],

[7, с.96],

где  – табличное значения скорости

– табличное значения скорости  = 12 м/мин.

= 12 м/мин.

– коэффициент, зависящий от размеров заготовки,

– коэффициент, зависящий от размеров заготовки,  = 1

= 1

– коэффициент, зависящий от обрабатываемого материала

– коэффициент, зависящий от обрабатываемого материала  = 0,9[1]. c.100],

= 0,9[1]. c.100],  – коэффициент, зависящий от стойкости материала и инструмента.

– коэффициент, зависящий от стойкости материала и инструмента.  = 0,9.

= 0,9.

Тогда скорость  м/мин;

м/мин;

5. Расчет числа оборотов шпинделя n мин-1:

мин-1;

мин-1;

Пределы частоты шпинделя для станка 6Р80Г 50…2240 мин-1; количество скоростей шпинделя 12

;

;

Составим ряд скоростей шпинделя 353, 630 мин-1

Ближайшая меньшая 353 мин-1

Действительная скорость резания

м/мин;

м/мин;

6. Минутная подача  мм/мин;

мм/мин;

мм/мин;

мм/мин;

Пределы подач для станка 6Р80Г 25…1120 мм/мин;

Число ступеней подач – 12

Составим ряд скоростей шпинделя 25; 35.3, 49.9, 99.6, 140, 200, 280, 400, 560, и т.д.

То есть ближайшее меньшее значение к расчётной подаче  мм/мин;

мм/мин;

7. Определяем основное машинное врем:

|

|

|

мин;

мин;

|

|

|