|

Расчёт затрат энергии приводом пресса

|

|

|

|

Выбор оптимального варианта затрат энергии приводом пресса является одним из важнейших элементов расчета прессов.

На рисунке 13 представлен график усилия штамповки в зависимости от хода ползуна. Исходя из него, может быть определена полезная работа:

, ,

| (26) |

|

где | |

Рисунок 13 – График усилия штамповки в зависимости от хода ползуна

Полезная работа Апп = F, где F – площадь графика.

.

.

В соответствии с кривой  (рис.13) и кривой

(рис.13) и кривой  перемещения ползуна в зависимости от угла поворота кривошипа (рис.3) строится кривая усилия зависимости штамповки

перемещения ползуна в зависимости от угла поворота кривошипа (рис.3) строится кривая усилия зависимости штамповки  от угла поворота кривошипа (рис.14), для удобства подсчёта переведём градусы в радианы.

от угла поворота кривошипа (рис.14), для удобства подсчёта переведём градусы в радианы.

В соответствии с графиком  (рис.14) и графиком приведенного крутящего момента

(рис.14) и графиком приведенного крутящего момента  (рис.7) строится кривая крутящих моментов

(рис.7) строится кривая крутящих моментов  на рабочем валу в зависимости от угла поворота кривошипа (рис.15).

на рабочем валу в зависимости от угла поворота кривошипа (рис.15).

Рисунок 14 – График усилия штамповки в зависимости от угла поворота кривошипа

По графику крутящего момента определяется работа, затраченная на трение в кривошипно-шатунном механизме:

, ,

| (27) |

|

где | |

.

.

Рисунок 15– График крутящих моментов в зависимости от угла поворота кривошипа

Полная технологическая работа пресса без учета работы выталкивания:

. .

| (27) |

.

.

Работа холостого хода:

. .

| (29) |

.

.

Работа на включение муфты:

. .

| (30) |

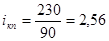

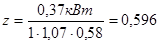

Мощность электродвигателя определяется по формуле:

| (31) |

|

где

| |

Время цикла определяется по формуле:

. .

| (32) | ||

|

где

| |||

.

.

кВт

кВт

Выбираем электродвигатель с  и частотой вращения 1370

и частотой вращения 1370  тип 4АА63В4.

тип 4АА63В4.

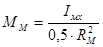

Момент инерции маховика определяется по формуле [2]:

| (33) |

|

где

| |

Коэффициент неравномерности определим:

| (34) |

|

где

| |

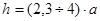

Коэффициент формы графика находим по формуле:

| (35) |

|

где | |

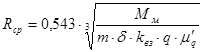

По рассчитанному моменту инерции маховика определяют его размеры:

Диаметр маховика определим по формуле:

| (36) |

Массу маховика определим по формуле:

| (37) |

6. РАСЧЁТ КЛИНОРЕМЁННОЙ ПЕРЕДАЧИ [5]

Большинство прессов имеет клиноременные передачи. Широкое использование клиноременных передач обусловлено их преимуществами по сравнению с ранее применявшимися плоскоременными передачами. Они обеспечивают меньшее межосевое расстояние между валами, большую тяговую способность и безопасность при обрыве ремня, увеличивают диапазон передаточных чисел, уменьшают силы натяжения ремней и силы, действующие на валы и опоры.

Расчет клиноременной передачи производится в следующей последовательности:

Мощность, передаваемая ремнями:  .

.

Число оборотов электродвигателя:  .

.

Задаются диаметры шкивов:  ,

,  .[3 с.15 табл. 3.3]

.[3 с.15 табл. 3.3]

Передаточное число:

, ,

| (38) |

.

.

Определяется скорость ремней:

. .

| (39) |

.

.

Межцентровое расстояние определяется из формулы:

| (40) |

|

где

| |

и

и

.

.

Определяется длина ремней:

. .

| (41) |

.

.

Число изгибов ремня определяется по формуле (42) и не должно превышать 40:

. .

| (42) |

,

,  условие выполняется.

условие выполняется.

|

|

|

По мощности, передаваемой ремнями, определяем сечение ремня – сечение А.

По ГОСТ 1284-79 определяем длину ремня, округляя расчетную длину до ближайшей величины:  .

.

Угол обхвата на шкиве электродвигателя находят по формуле:

. .

| (43) |

.

.

Коэффициент угла обхвата:

. .

| (44) |

Число ремней в передаче определяют по формуле:

. .

| (45) |

где  − мощность, передаваемая одним ремнем, − мощность, передаваемая одним ремнем,

,[с.150 рис. 5.7]; ,[с.150 рис. 5.7];

− коэффициент режима работы ремней, − коэффициент режима работы ремней,  ,[с.149]; ,[с.149];

|

.

.

Принимается 1 ремень.

Рисунок 16 – Сечение ремня

Усилие, действующее на вал оси клиноременной передачи, равно [7 с. 198]:

. .

| (46) |

|

где ремней. | |

.

.

7. РАСЧЕТ УЗЛА МУФТА─ТОРМОЗ [4]

7.1 Расчет муфты

Из конструкций фрикционных муфт наиболее распространены дисковые муфты.

Дисковые муфты бывают одно-, двух- и многодисковые. В настоящее время наиболее распространены муфты с фрикционными вставками [3].

Момент, передаваемый муфтой, рассчитывается по формуле (15):

, ,

| (47) |

где  − крутящий момент на главном валу при угле

поворота главного вала − крутящий момент на главном валу при угле

поворота главного вала  [ с. 47 т.2], [ с. 47 т.2],  ; ;

− коэффициент запаса, учитывающий инерционность ведомой части, динамичность нагрузки и колебания коэффициента трения; − коэффициент запаса, учитывающий инерционность ведомой части, динамичность нагрузки и колебания коэффициента трения;

|

.

.

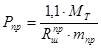

Исходя из рассчитанного момента, передаваемого муфтой пресса, определим допускаемое усилие по ползуну:

. .

| (48) |

.

.

Согласно нормам машиностроения передаваемый момент должен быть равен  [1].

[1].

В качестве материала фрикционных вставок выбираем 143-66.

По таблице 14: давление  , коэффициент взаимного перекрытия

, коэффициент взаимного перекрытия  , относительная ширина кольца трения

, относительная ширина кольца трения  .

.

По рисунку 100: коэффициент трения  .

.

По таблице 12: коэффициент формы  .

.

Приведенный коэффициент трения:

. .

| (49) |

.

.

Определим средний радиус трения:

. .

| (50) |

где  – число поверхностей трения. – число поверхностей трения.

|

.

.

Определим наружный и внутренний радиусы накладок:

и и

| (51) |

и

и

Полученные значения округляем до ближайших целых чисел. Далее уточняем параметры  и

и  по формулам:

по формулам:

и и

| (52) |

где  – ширина кольца трения. – ширина кольца трения.

|

и

и

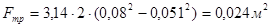

Определим суммарную площадь трения:

| (53) |

|

|

|

Число вставок определим из формулы:

| (54) |

где  – коэффициент трения трения, принимаемый равным 0,35; – коэффициент трения трения, принимаемый равным 0,35;

– допускаемое давление на вкладки, 0,3 МПа; – допускаемое давление на вкладки, 0,3 МПа;

– количество поверхностей трения. – количество поверхностей трения.

|

Толщина ведомого диска зависит от типа фрикционных элементов.

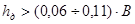

Для муфт с накладками толщина диска должна обеспечивать необходимую его жёсткость. Практика прессостроения показала, что жёсткость диска получается вполне удовлетворительной, если выдерживается условие:

Определяем габаритные размеры пневмоцилиндра:

Принимаем расчетное рабочее давление  , давление

, давление  .

.

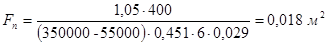

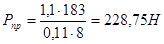

Определяем площадь поршня пневмоцилиндра:

. .

| (55) |

.

.

Диаметр поршня будет равен:

. .

| (56) |

Находим полный ход поршня:

. .

| (57) |

Для регулируемых муфт величина износа  .

.

.

.

Рассчитываем рабочее усилие затяжки одной пружины:

, ,

| (58) |

где  − количество пружин, − количество пружин,  . .

|

.

.

Принимаем пружины с усилием сжатия  .

.

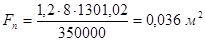

Муфту проверяют по показателю износа и удельному усилию на трущихся поверхностях:

Коэффициент износа:

. .

| (59) |

где  − момент инерции ведомых деталей привода, приведенный к валу муфты, − момент инерции ведомых деталей привода, приведенный к валу муфты,  . .

− угловая скорость вала муфты, − угловая скорость вала муфты,  ; ;

− коэффициент использования числа ходов, − коэффициент использования числа ходов,  ; ;

− коэффициент работоспособности, − коэффициент работоспособности,  ; ;

− фактическое число включений в минуту, − фактическое число включений в минуту,

; ;

− площадь поверхности трения, − площадь поверхности трения,

. .

|

,

,

усл. выполняется.

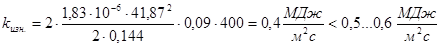

Рисунок 17– Допускаемое усилие на обкладках муфты

7.2 Расчет тормоза

Тормоз предназначен для выключения, остановки привода и исполнительного механизма после выключения муфты.

Расчет тормоза сводится к определению тормозного момента и выбору силовых элементов, которые будут обеспечивать получение требуемого момента. При этом также определяют показатель износа и удельное давление на обкладках [2].

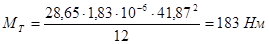

Тормозной момент определяется по формуле:

, ,

| (60) |

где  − момент инерции ведомых деталей привода, приведенный к валу тормоза, − момент инерции ведомых деталей привода, приведенный к валу тормоза,  ; ;

− угловая скорость вала тормоза, − угловая скорость вала тормоза,  ; ;

− угол торможения, (для листоштамповочных прессов − угол торможения, (для листоштамповочных прессов  ). ).

|

|

|

|

.

.

В качестве материала фрикционных накладок выбираем 143-66.

По таблице 19: давление  , коэффициент взаимного перекрытия

, коэффициент взаимного перекрытия  , относительная ширина кольца трения

, относительная ширина кольца трения  .

.

По рисунку 100: коэффициент трения  .

.

По таблице 12: коэффициент формы  .

.

Приведенный коэффициент трения:

. .

| (61) |

.

.

Так как муфта сблокирована с тормозом наружный и внутренний радиусы накладок принимаем равными соответствующим радиусам накладок муфты:

и

и

Число вставок определим из формулы:

| (63) |

где  – коэффициент трения трения, принимаемый равным 0,35; – коэффициент трения трения, принимаемый равным 0,35;

– допускаемое давление на вкладки, 0,2 МПа; – допускаемое давление на вкладки, 0,2 МПа;

– количество поверхностей трения. – количество поверхностей трения.

|

Толщина ведомого диска зависит от типа фрикционных элементов.

Практика прессостроения показала, что жёсткость диска получается вполне удовлетворительной, если выдерживается условие:

Приведённый радиус трения найдём по формуле:

| (64) |

где  – коэффициент трения в шлицах, равен 0,1-0,12; – коэффициент трения в шлицах, равен 0,1-0,12;

|

Рабочее усилие одной пружины:

, ,

| (65) |

где  − число тормозных пружин, − число тормозных пружин,  . .

|

Расчётным усилием пружины тормоза является усилие сжатия пружины:

, ,

| (66) |

где  − зазоры между дисками при отключении, [ с.201] − зазоры между дисками при отключении, [ с.201]

; ;

– коэффициент для тормозных пружин, должен быть больше или равен 0,75 – коэффициент для тормозных пружин, должен быть больше или равен 0,75

|

Определяем габаритные размеры пневмоцилиндра:

Принимаем расчетное рабочее давление  , давление

, давление  .

.

Определяем площадь поршня пневмоцилиндра:

. .

| (67) |

.

.

Диаметр поршня по ф. 22 будет равен:

Находим полный ход поршня:

. .

| (68) |

Величина износа  .

.

.

.

Коэффициент износа, по ф. 33:

,

,

усл. выполняется.

РАСЧЁТ СТАНИНЫ

Станины открытого типа любого конструктивного варианта подвергаются внецентренному растяжению, в силу чего возникает перекос направляющих ползуна по отношению к столу. Основная цель при проектировании – уменьшить этот перекос, поэтому размеры станин выбирают на базе имеющегося опыта так, чтобы расчётные напряжения в опасных сечениях не превосходили определённого, весьма низкого предела.[2]

Начинают расчёт с сечения II-II как наиболее опасного.

Рисунок 18– Схема станины

Для чугунных литых станин минимальная площадь устанавливается по эмпирическим соотношениям:

| (69) |

где  − коэффициент, равный 1,5. − коэффициент, равный 1,5.

|

Высота берётся в зависимости от величины вылета по формуле:

| (70) |

где  − вылет станины. − вылет станины.

|

Ширина сечения берётся по соотношению:

|

|

|

| (71) |

|

Для чугунных литых станин толщина боковых стенок принимается в пределах 8-40 мм.

| |

Рисунок 19– Расчётное сечение II-II станины

Центр тяжести сечения станины:

y  = =

| (72) |

y  =

=

Моменты инерции фигур сечения:

1:

2:

3:

4:

| (73) |

где  − вылет станины. − вылет станины.

|

Для литых станин из СЧ 25 допускаемое напряжение в растянутых волокнах не должно превышать 12-15 МПа [1 с. 97]. Условие выполняется.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Кузнечно-штамповочное оборудование: Учебник для машиностроительных вузов/ А.Н. Банкетов, Ю.А. Бочаров, Н.С. Добринский и др.; Под ред. А.Н. Банкетова, Е.Н. Ланского. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1982. – 576 с., ил.

2. Ланской Е.Н., Банкетов А.Н. Элементы расчёта деталей и узлов кривошипных прессов. – М.: Машиностроение, 1996. – 376с.

3. Кузнечно-штамповочное оборудование. Учебное пособие по курсовому проектированию/ Составитель В.И. Трусковский. –, 2004. – 50 с.

4. Власов В.И. Системы включения кривошипных прессов. Расчет и проектирование. М.: Машиностроение, 1969. – 272 с.

5. Кривошипные кузнечно-прессовые машины/ В.И. Власов, А.Я. Борзыкин, И.К. Букин-Батырев и др. Под ред. В.И. Власова. – М.: Машиностроение, 1982. 424 с., ил.

6. Ровинский Г.Н., Злотников С. Л. Листоштамповочные механические прессы.–М.: Машиностроение, 1968.–376 с.

7. Трусковский В.И., Барков Л.А. Прессы-автоматы для обработки порошковых материалов–1994.–304 с.

|

|

|

12 |

- площадь графика

- площадь графика  - площадь графика

- площадь графика  .

. коэффициент запаса мощности,

коэффициент запаса мощности,  =1,3;

=1,3; - время цикла.

- время цикла. - число ходов пресса в мин;

- число ходов пресса в мин; - коэффициент использования числа ходов.

- коэффициент использования числа ходов. – коэффициент неравномерности;

– коэффициент неравномерности; – частота вращения маховика;

– частота вращения маховика; – коэффициент формы графика.

– коэффициент формы графика. – величина упругого скольжения клиноремённой передачи при нормальной нагрузке,

– величина упругого скольжения клиноремённой передачи при нормальной нагрузке,  ;

; [2 с. 111];

[2 с. 111]; – номинальное скольжение,

– номинальное скольжение,  [2 с. 111]

[2 с. 111] – коэффициент формы графика.

– коэффициент формы графика. –угол поворота кривошипа за время рабочего хода (определяется по рис.15)

–угол поворота кривошипа за время рабочего хода (определяется по рис.15) и

и

[6 с. 189 табл. 31]

[6 с. 189 табл. 31] - коэффициент, учитывающий предварительное натяжение

- коэффициент, учитывающий предварительное натяжение