|

Технологии - Метод литья по выплавляемым моделям

|

|

|

|

Реферат

Литье по выплавляемым моделям. Обработка конструктивных материалов резанием. Порошковая металлургия

Литье по выплавляемым моделям

Сущность технологии литья по выплавляемым моделям состоит в том, что по неразъемной легкоплавкой модели изготавливают неразъемную разовую форму. В пресс-формы (обычно металлические) запрессовывают модельный состав, который после затвердевания образует модели деталей и литниковой системы. Модельный состав удаляют, чаще всего выплавляя его в горячей воде (отсюда и название способа - литьё по выплавляемым моделям). Полученные оболочки прокаливают при температуре 800-1000°С и заливают металлом.

Литье по выплавляемым моделям обеспечивает получение сложных по форме отливок массой от нескольких грамм до десятков килограмм, со стенками толщиной от 0,5 мм и более, с поверхностью, соответствующей 4-6-му классам чистоты, и с высокой точностью размеров по сравнению с другими способами литья.

Размеры отливок, полученных литьем по выплавляемым моделям, максимально приближены к размерам готовой детали, вследствие чего за счёт сокращения механической обработки снижается стоимость готового изделия.

Виды продукции, изготавливаемой литьем по выплавляемым моделям:

Технологии - Метод литья по выплавляемым моделям

Метод литья по выплавляемым моделям

Заготовки для ювелирных изделий и их деталей можно получать также методом литья по выплавляемым моделям. Метод этот известен ювелирам с давних пор. Метод является, безусловно, прогрессивным, так как применение его значительно повышает производительность труда, расширяет ассортимент изделий, сокращает потери драгоценных металлов.

|

|

|

Заготовки ювелирных изделий и их деталей, получаемые методом литья по выплавляемым моделям, отливают из золотых, платиновых, серебряных сплавов, называемых литейными. Это большинство золотых сплавов пробы 750, золотые сплавы пробы 583 и 585, содержащие никель и цинк, серебро и медь, платиновые сплавы пробы 950, серебряные сплавы проб 916 и 875.

При литье по выплавляемым моделям формы заливают расплавленным металлом двумя способами: центробежным и вакуумного всасывания. Принудительное заполнение литейных форм при центробежном способе происходит под действием центробежных сил вращающейся печи. Сущность способа вакуумного всасывания заключается в удалении (выкачивании) воздуха из литейной формы во время заливки. Давление в форме понижается до 0,75-2,25 Па против атмосферного, создавая таким образом искусственное избыточное давление жидкого металла на стенки формы.

Технологический процесс литья по выплавляемым моделям. Заготовки ювелирных изделий и их деталей получают методом литья по выплавляемым моделям в следующей последовательности: эталон модели, резиновая пресс-форма, восковая модель, литьевая форма, отливка. <http://www.rusjc.ru/rus/about/tech/>Схема процесса приведена на рисунке:

<http://www.rusjc.ru/rus/about/tech/pic3.html>

<http://www.rusjc.ru/rus/about/tech/pic3.html>

Эталоном модели (поз.1) называется оригинал - образец будущей отливки. К эталону модели предъявляются следующие требования.

1. Материал для изготовления эталона не должен менять свои свойства, разрушаться в процессе вулканизации резиновых пресс-форм, химически взаимодействовать с резиной.

2. Параметр шероховатости поверхности эталона должен быть не ниже требуемого для получаемых по нему отливок: раковины, царапины, вмятины на его поверхности недопустимы.

. Размеры эталона должны превышать размеры готовой модели (на 5 - 6 %) с учетом общей усадки металла при затвердении отливок и припуска на механическую обработку.

|

|

|

На предприятиях ювелирной промышленности для изготовления эталона обычно используют золото пробы 585, причем поверхность его покрывают родием для нейтрализации действия азотной кислоты, выделяемой в процессе вулканизации. Резиновая пресс-форма предназначена для получения восковых моделей отливок. Пресс-формы изготовляют как из импортных, так и из отечественных сортов резины. Различают разрезные и разъемные пресс-формы.

Процесс изготовления разъемных пресс-форм включает в себя следующие этапы.

1. Опоку основанием устанавливают на гладкую опорную поверхность и заполняют пластилином, в пластилин вдавливают (до половины) эталон модели (поз. 2).

2. На первую опоку устанавливают вторую и заливают их водно-гипсовым раствором. Когда гипс затвердеет, опоки переворачивают, пластилин удаляют, а освободившееся пространство опоки заполняют небольшими кусочками сырой резины (поз. 3). Эталон остается (наполовину) в гипсе, в котором делаются углубления для возможности получения в дальнейшем выступов резиновой формы.

. Опоки устанавливают на вулканизационный пресс, на котором в течение 45 - 60 мин при температуре 150 - 160 °С производят вулканизацию кусочков резины (поз. 4).

. После вулканизации гипс разбивают и удаляют из опоки. Эталон извлекают и тщательно очищают. Резиновую пресс-форму тоже очищают, посыпают тальком и снова укладывают в нее эталон. Затем опоку устанавливают так, чтобы готовая резиновая пресс-форма находилась внизу (поз. 5), а пространство, занятое до этого гипсом, заполняют кусочками сырой резины (поз. 6).

. Опоки вновь устанавливают на вулканизационный пресс для вулканизации резины второй части пресс-формы. После этого эталон отделяют от резиновой пресс-формы и прорезают в ней литниковый канал (поз. 7).

Процесс изготовления разрезных пресс-форм значительно проще и короче: эталон модели помещают между двумя резиновыми пластинами соответствующей толщины, затем производят их вулканизацию под прессом, во время которой эталон вдавливается в разогретую, размягченную резиновую массу. Для отделения эталона пресс-форму необходимо разрезать, что является недостатком этого метода.

Восковую модель получают путем заливки резиновых пресс-форм воском в инжекционной установке (поз. 8). Перед запрессовкой пресс-форму тщательно очищают и смазывают эвкалиптовым маслом или водно-глицериновым раствором. Запрессовку модельного состава (воска) в пресс-форму производят при температуре 60 - 85 °С и давлении 2 - 15 Па. После запрессовки пресс-форму в течение 1 - 1,5 мин охлаждают в холодильнике. Готовые модели напаивают в виде елочки вокруг воскового стояка. "Елки" из воска ставят на резиновое основание. Сборный модельный блок обезжиривают в спирте или четыреххлористом углероде и просушивают в естественных условиях. Для обезжиривания можно использовать и мыльный раствор, промыв затем блок в холодной воде и обсушив его в естественных условиях.

|

|

|

Литейные формы изготовляют из огнеупорной формовочной смеси на вибровакуумной установке (поз. 9). Операцию выполняют в таком порядке: раствор из формовочной смеси и дистиллированной воды (0,3 - 0,4 л на 1 кг смеси) тщательно перемешивают, а затем для удаления воздуха вакуумируют в течение 2 - 3 мин при давлении не более 0,075 Па; одновременно в металлические опоки устанавливают модельные блоки, опоки затем помещают в установку, заливают формовочной смесью и вакуумируют 2 - 3 мин при давлении не выше 0,075 Па; через 40 - 60 мин, когда формовочная смесь затвердеет, с опок снимают резиновые уплотнители, а формовочную смесь подрезают на торцах литейной формы; поместив затем литейную форму в сушильный шкаф и выдержав ее там в течение 1 - 3 ч при температуре 90 - 100 °С, выплавляют модельный состав; после выплавления модельного состава литейные формы прокаливают в прокалочных печах (поз. 10) по особым режимам:

· нагрев от 20 до 150 °С в течение 0,5 ч, выдержка при температуре 150 °С в продолжение 3 ч;

· нагрев от 300 до 700 °С в течение 3 ч, выдержка при температуре 750 °С в течение 3 ч.

Отливки получают следующим образом: прокаленные литейные формы заливают расплавленным металлом на установках для центробежного литья (поз. 11) или установках "Вакуум-металл". Температура заливки для сплавов СрМ 875, СрМ 916, ЗлСрМ585-80, ЗлСр750-150 - 400...580 °С, а для сплава ЗлМНЦ-750 - 500...600 °С. Литейные формы, залитые сплавами золота и серебра, охлаждают в воде, а залитые сплавом ЗлМНЦ - в естественных условиях. После охлаждения отливки выбивают из литниковых форм, очищают от формовочной смеси (поз. 72), а затем отбеливают.

|

|

|

Назначение обработки конструкционных материалов резанием

Суть и назначение обработки конструкционных материалов резанием. Обработкой конструкционных материалов резанием называется процесс отделения режущими инструментами слоя материала с заготовки для получения детали нужной формы, заданных размеров и шероховатости поверхностей.

В последнее время широко используют экономичные методы получения заготовок, что приводит к значительному уменьшению объема работ, связанных со снятием стружки (точное литье, точная штамповка, холодная высадка и др.). Но в настоящее время большинство деталей машин получает окончательную форму и размеры обработкой резанием на металлорежущих станках. Только эта обработка удовлетворяет возрастающие требования к точности размеров и тщательности отделки поверхностей.

Обработка резанием определяет качество изготовляемых машин, их точность, долговечность, а также надежность и стоимость. Несмотря на то что методы получения заготовок и обработки их на металлорежущих станках беспрерывно совершенствуются, трудоемкость станочных работ в машиностроении составляет наибольшую часть, достигая 30...50 % общей трудоемкости изготовления машин.

2. Виды заготовок и припуски на обработку. На металлорежущих станках из заготовок получают окончательно готовые детали. В зависимости от материала, формы и размеров обрабатываемой на станке детали, а также характера производства основные типы металлических заготовок следующие: отливки из чугуна, стали и цветных сплавов; поковки и штамповки из стали и цветных сплавов; сортовой прокат из стали и цветных сплавов, который поступает в виде прутков и разрезается на отдельные заготовки.

Припуском называется слой металла, удаляемый с заготовки при обработке. От правильности выбора припусков зависят рациональный расход металла и экономичность обработки.

Рабочие, установочные и вспомогательные движения в металлорежущих станках

. Виды движений в металлорежущих станках. Для обработки резанием (точения, сверления, фрезерования и др.) заготовка и режущий инструмент должны совершать определенные движения. Они подразделяются на рабочие, или движения резания, установочные (настроечные) и вспомогательные. Рабочие движения предназначены для снятия стружки, а установочные и вспомогательные - для подготовки к этому процессу.

|

|

|

Установочные - движения рабочих органов станка, с помощью которых инструмент по отношению к заготовке занимает положение, позволяющее снимать с нее определенный слой материала.

Вспомогательные - движения рабочих органов станка, не имеющие прямого отношения к резанию. Примерами служат: быстрые перемещения рабочих органов станка, транспортирование заготовок и др.

2. Главное движение и движение подачи. Рабочие движения подразделяются на главное движение и движение подачи. С помощью главного движения осуществляется снятие стружки, а движение. подачи дает возможность начатое резание распространить на необработанные участки поверхности заготовки. Например, при сверлении вращение сверла является главным движением, позволяющим начать резание при соприкосновении сверла с заготоркой, а перемещение сверла вдоль оси является движением подачи, дающим возможность распространить процесс на последующие объемы металла и, таким образом, просверлить необходимое отверстие.

3. Виды главного движения и движения подачи. В металлорежущих станках главное движение чаще всего бывает вращательным (токарные, сверлильные, фрезерные, шлифовальные станки) или прямолинейным (возвратно-поступательным - строгальные и долбежные станки). Главное движение может сообщаться заготовке (станки токарной группы, продольно-строгальные станки) или режущему инструменту (фрезерные, сверлильные, поперечно-строгальные станки).

В станках с главным вращательным движением подача непрерывна и резание также непрерывно. В станках с возвратно-постунательным движением рабочий ход чередуется с холостым, движение подачи осуществляется перед началом каждого рабочего хода и, следовательно, резание прерывисто.

Основные методы обработки резанием

. Точение Главное движение в этом случае вращение заготовки вокруг оси, а движение подачи - поступательное перемещение инструмента относительно заготовки (вдоль ее оси, перпендикулярно или под углом к ней). Точением обрабатывают преимущественно поверхности вращения на токарных, карусельных, револьверных, расточных станках, токарных автоматах и полуавтоматах. Оно применяется для обработки цилиндрических, конических и фасонных внешних и внутренних поверхностей, торцовых поверхностей, а также для нарезания резьб.

2. Сверление. При обработке отверстий на сверлильных станках главным движением является вращение инструмента, а движением подачи - перемещение инструмента вдоль своей оси. Так обрабатывают отверстия в сплошном материале 2 или увеличивают размеры имеющихся отверстий. Сверлить можно также на токарных, револьверных, расточных, фрезерных станках, токарных автоматах и др. При сверлении отверстий на станках токарной группы главным движением является вращение заготовки, а движением подачи - перемещение сверла вдоль оси. Чтобы получить более точные отверстия, после сверления их необходимо зенкеровать, растачивать или развертывать.

3. Фрезерование. При фрезеровании главным движением является вращение инструмента, а движением подачи - поступательное перемещение заготовки или фрезы. Применяя различные фрезы и фрезерные станки, можно обрабатывать разные поверхности и их комбинации: плоскости, криволинейные поверхности, уступы, пазы и др.

4. Строгание. Главное движение при строгании возвратно-поступательное перемещение резца у поперечно-строгальных станков или заготовки в продольно-строгальных. Движением подачи является периодическое перемещение заготовки или резца. Чаще всего строгание используют для обработки плоскостей.

5. Протягивание. Осуществляют с помощью специального инструмента - протяжки, имеющей на рабочей части зубья, высота которых равномерно увеличивается вдоль протяжки.

Главное движение - продольное перемещение инструмента, движение подачи отсутствует. Протягивание-производительный метод обработки, обеспечивающий высокую точность и малую шероховатость обработанной поверхности заготовки.

6. Шлифование. При шлифовании главным движением ярляется вращение шлифовального круга. Движение подачи обычно комбинированное и слагается из нескольких движений. Например, при круглом внешнем шлифовании - это вращение заготовки 2, продольное перемещение ее относительно шлифо валь-ного круга и периодическое перемещение шлифовального круга относительно заготовки.

Шлифование производится для окончательной обработки поверхностей деталей. Чаще всего применяют следующие его методы:

1) круглое внешнее шлифование для обработки внешних поверхностей вращения; б) круглое внутреннее шлифование - для обработки отверстий: в) плоское шлифование - для обработки плоскостей.

Основные части и элементы резца, его геометрические параметры

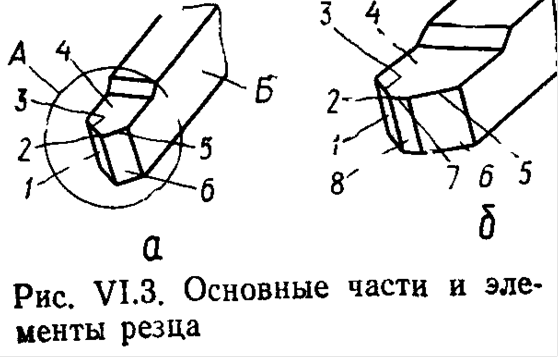

. Основные части и элементы резца. Резец состоит из рабочей части или головки А и стержня или тела Б, предназначенного для закрепления резца в резцедержателе. На рабочей части его, срезающей стружку, заточкой образуют такие поверхности: а) переднюю 4, по которой сходит стружка; б) задние / и 6, обращенные к обрабатываемой заготовке. Пересечения передней и задних поверхностей образуют режущие кромки резца. Режущую кромку 5, выполняющую основную работу резания, называют главной, а режущую кромку 3-вспомогательной. Сопряжение главной и вспомогательной режущих кромок образует вершину резца 2.

В некоторых случаях резцы могут иметь переходную режущую кромку 7 и примыкающую к ней переходную заднюю поверхность 8.

Заднюю поверхность 6, проходящую через главную режущую кромку, называют главной задней поверхностью, а поверхность 2, проходящую через вспомогательную режущую кромку,-вспомогательной задней поверхностью.

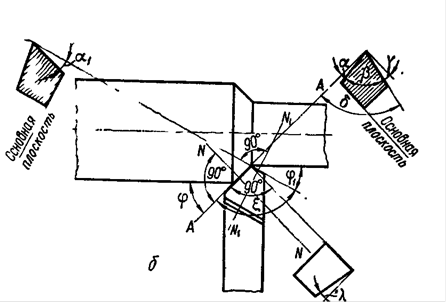

Поверхности на обрабатываемой заготовке, координатные и секущие плоскости. При станочной обработке заготовки на ней различают такие поверхности (рис. У1.4,а): обрабатываемую 2, обработанную 4, резания 3, образующуюся при резании непосредственно режущей кромкой 4, являющуюся переходной от обрабатываемой поверхности к обработанной.

Порошковая металлургия

Общие сведения

При разработке материалов и создании готовых деталей методом порошковой металлургии используются порошки металлов и их сплавов или неметаллических веществ. Из этих порошков вначале прессуют заготовки, которые затем для повышения прочности спекают. Поэтому изделия, полученные из порошков прессованием и спеканием, называют спеченными.

Метод порошковой металлургии ценен прежде всего тем, что позволяет получать материалы, которые другими методами получить невозможно: из металлов со значительной разницей в температуре плавления (например, W - Сu, W - Ag, Мо - Сu), из металлов и неметаллов (бронза - графит), из химических соединений (твердые сплавы из карбидов WС, ТiС и др.), материалы с заданной пористостью (вкладыши подшипников, фильтры); электрическими, магнитными и другими свойствами.

Порошковая металлургия, кроме того, отличается минимальными отходами материалов, позволяет резко сократить станочный парк и число рабочих для производства деталей. Поэтому метод порошковой металлургии часто используется для получения деталей общего машиностроения или бытового назначения, которые ранее изготовлялись литьем и обработкой резанием. Такие детали изготовляют из порошков сталей; бронз, латуней и других металлов.

В задачи порошковой металлургии, таким образом, входят производство порошков и получение из них заготовок или готовых деталей.

Получение порошков

литье металлорежущий порошок резание

Для изготовления спеченных изделий применяют порошки размером от 0,5 до 500 мкм. Получают такие порошки механическими и химическими методами.

1. Механические методы. К ним относятся: распыление жидкого металла, размол стружки и других отходов металлообработки дробление в вибрационной мельнице.

Распыление жидкого металла осуществляется струёй воды или газа под давлением 50...100 МПа. Этим методом получают порошки железа, ферросплавов, нержавеющей стали, жаропрочных сплавов цветных металлов.

Размол отходов металлообработки осуществляют в вихревых или шаровых мельницах.

Дробление в вибрационной мельнице применяют для получения порошков из твердых и хрупких материалов (карбидов, оксидов керамики и др.).

2. Химические методы заключаются в восстановлении металлов из оксидов или солей углеродом, водородом, природным газом.

Восстановлением получают порошки железа (из окалины), вольфрама, молибдена, хрома, меди и других металлов. Сюда же относится метод термической диссоциации карбонилов - соединений типа Ме(СО) (где Ме - один из металлов), обеспечивающий получение порошков высокой чистоты.

Этим методом получают порошки железа, никеля, кобальта и некоторых других металлов.

Подготовка порошков к формованию

Для получения качественных заготовок или деталей порошки предварительно отжигают, разделяют по размерам частиц, смешивают.

Отжиг порошка способствует восстановлению оксидов, удалению углерода и других примесей, а также устранению наклепа, что стабилизирует его свойства и улучшает прессуемость. Отжигу чаще подвергают порошки, полученные механическим измельчением.

Порошки размером более 50 мкм разделяют с помощью набора сит с различным сечением ячеек, а более мелкие - воздушной сепарацией. Конечные свойства порошковых изделий в значительной степени определяются качеством смешивания компонентов шихты. Эта операция обычно осуществляется в специальных смесителях, шаровых или вибрационных мельницах и другими способами.

В ряде случаев в порошковую массу вводят различные технологические наполнители, улучшающие прессуемость порошков (например, раствор каучука в бензине), обеспечивающие получение заготовок экструдированием (выдавливанием) или их механическую обработку (парафин, воск), получение заготовок литьем (спирт, бензол) и др.

Формовка заготовок

Процесс формования заготовок состоит в уплотнении порошка под действием приложенного давления с целью получения из него заготовок определенной формы. Формование осуществляется прессованием, экструдированием, прокаткой.

1. Прессование обычно производится в холодных или горячих пресс-формах. Крупные заготовки получают гидростатическим способом.

Холодное прессование заключается в следующем. В стальную, матрипу поесс-формы с поддоном засыпают определенное количество порошковой шихты и прессуют ее пуансоном 4. При этом резко уменьшается объем порошка, увеличивается контакт между, отдельными частицами, происходит механическое их сцепление. Поэтому прочность прессовки повышается, а пористость уменьшается. Недостатком такой схемы прессования является неравномерность распределения давления по высоте заготовки из-за трения ее о стенки матрицы. Поэтому заготовки, полученные в таких пресс-формах, обладают различной прочностью, плотностью и пористостью по высоте. Таким способом получают заготовки простой формы и небольшой высоты.

Для устранения этого недостатка применяют двустороннее прессование с помощью двух подвижных пуансонов 4. При такой схеме, кроме того, давление прессования уменьшается на 30... 40 %.

В зависимости от требуемой пористости и прочности материала заготовки, а также ее формы давление прессования составляет 0,1...1 ГПа.

Горячее прессование совмещает формование и спекание заготовок. Этот процесс осуществляется в графитовых пресс-формах при индукционном или электроконтактном нагреве. Благодаря высокой температуре давление при горячем прессовании можно значительно уменьшить.

Горячее прессование отличается малой производительностью, большим расходом пресс-форм, поэтому применяется, главным образом, для получения заготовок из жаропрочных материалов, твердых сплавов, чистых тугоплавких металлов (W, Мо).

Гидростатическое прессование заключается в обжатии порошка, помещенного в эластичную (например, резиновую) оболочку, с помощью жидкости в гидростате под давлением до 2 ГПа. Этот метод позволяет получать крупногабаритные заготовки типа цилиндров и труб с равномерной плотностью по всему объему.

2. Экструдированием называется процесс формования заготовок выдавливанием шихты через матрицу с отверстиями различного сечения. Для этого исходный порошок замешивают с пластификатором (парафином, воском) в количестве, обеспечивающем шихте консистенцию пластилина. Этим способом получают прутки, профили различного сечения. Для получения полых изделий (труб и др.) в матрице располагают соответствующую оправку.

3. Прокатка осуществляется путем обжатия порошковой шихты между горизонтально расположенными валками. Этим способом получают пористые и компактные ленты, полосы и листы толщиной 0,02...3 мм и шириной до 300 мм из железа, никеля, нержавеющей стали, титана и других металлов. Процесс прокатки легко совмещается со спеканием и другими видами обработки. Для этого полученную заготовку пропускают через проходную печь и затем подают на прокатку с целью калибровки.

Прокаткой можно получать и двухслойные заготовки (например, железо - медь). Для этого в бункере необходимо установить перегородку для разделения его на две секции вдоль валков.

Спекание и дополнительная обработка заготовок

Для повышения прочности сформованные из порошков заготовки подвергаются спеканию. Эта операция осуществляется в печах электросопротивления или индукционных с нейтральной или защитной средой в течение 30...90 мин при температуре около 2/3 температуры плавления основного компонента. В процессе спекания происходит восстановление поверхностных оксидов, развиваются диффузионные явления, образуются новые контактные поверхности.

При необходимости повышения точности размеров и уплотнения поверхностного слоя спеченные детали подвергают калиброванию - дополнительному прессованию в стальных пресс-формах или продавливанию прутка через калиброванное отверстие в матрице.

Спеченные заготовки можно обрабатывать резанием - точением, фрезерованием, сверлением. В связи с их пористостью не следует применять смазывающе-охлаждающие жидкости, которые, проникая в поры, могут вызвать внутреннюю коррозию материала. Если выход пор на поверхность необходимо сохранить (например, у вкладышей подшипников), обработку спеченных деталей нужно производить хорошо заточенным режущим инструментом.

Спеченные детали из сплавов на основе железа, титана, никеля и других металлов могут также подвергаться различным видам термической или химико-термической обработки.

При конструировании деталей из порошков следует:

не допускать значительной разностенности, так как вследствие большой усадки может произойти коробление детали;

избегать выступов, пазов и отверстий, расположенных перпендикулярно к оси прессования;

избегать острых углов, а в местах сопряжения элементов детали типа фланец - цилиндр предусматривать закругления радиусом не менее 0,25 мм;

наружные и внутренние резьбы получать обработкой резанием;

толщину стенок детали задавать не менее 1 мм.

Литература

1. Багдасарова Т. А. Устройство металлорежущих станков. Рабочая тетрадь; Академия, 2011. - 480 c.

. Банов М. Д., Масаков В. В., Плюснина Н. П. Специальные способы сварки и резки; Академия, 2011. - 208 c.

. Галушкина В. Н. Технология производства сварных конструкций. Рабочая тетрадь; Академия, 2012. - 793 c.

. Жарский М. И., Иванова Н. П., Куис Д. В., Свидунович Н. А. Коррозия и защита металлических конструкций и оборудования; Вышэйшая школа, 2012. - 304 c.

. Лаврешин С. А. Производственное обучение газосварщиков; Академия, 2011. - 192 c.

. Люшинский А. В. Диффузионная сварка разнородных материалов; Академия, 2006. - 208 c.

. Овчинников В. В. Технология газовой сварки и резки металлов; Академия, 2012. - 240 c.

|

|

|