|

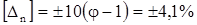

Расчет погрешностей кинематических цепей станка

|

|

|

|

,

,

В результате проверки всех основных цепей можно сделать вывод, что числа зубьев колес подобраны правильно и погрешности цепей не превышают допустимую погрешность.

3. СИЛОВОЙ РАСЧЕТ

3 .1 Расчет коэффициента полезного действия станка и мощности главного электродвигателя

Мощность электродвигателя определяем, используя зависимость

где Мкр – максимальный момент.

Для d = 12 рассчитываем крутящий момент используя следующие данные:

S, d, Cn (материал  =750 МПа, НВ = 170 конструкционная сталь).

=750 МПа, НВ = 170 конструкционная сталь).

Используя формулу для определения сил резания:

S = 0,35 мм; q = 2,0;

См = 0,0345; y = 0,8;

Kp = 1; D = 20мм;

Mkp = 10 · 0,0345 · 122,0 · 0,350,8 · 1 = 59,58 Н/м.

Определение скорости резания

Стойкость инструмента принимаем минимальную.

Т = 45; m = 0,2;

Сv = 9,8; y = 0,5;

q = 0,4; Kv = 1;

м/мин;

м/мин;

n =  ;

;

Принимаем по графику ближайшую меньшую n = 355 об/мин;

N =  кВт;

кВт;

Для силового расчета нам необходимо знать мощность холостого хода (Nxx).

Ее определяют по формуле Левита

кВт;

кВт;

Nдв = Nэф + Nxx =2,15 + 0,196 = 2,35 кВт.

Принимаем Nдв=3 кВт.

(Технические характеристики электродвигателя (по ГОСТ 19523-74))

Тип двигателя - 4A90L2У3

Номинальная мощность Pном. = 3 кВт

Частота вращения = 2840 об/мин.

КПД = 84.5%

COS(ф) = 0.88

Отношение минимального момента крутящего к номинальному Мmin/Мном. = 1.6

Отношение пускового момента к номинальному моменту Мп/Мном = 2.1

Отношение критического момента к номинальному Мкр/Мном = 2.5

Отношение пускового тока к номинальному Iп/Iном = 6.5

Маховой момент J = 0,35·10-2 кгс·м2.

Основные размеры и масса электродвигателя

Число полюсов - 2

Габаритные размеры, мм.

l30 = 350; h31 = 243; d30 = 208.

Установочно-присоединительные размеры, мм.

|

|

|

l1 = 50; l10 = 125; l31 = 56; d1 = 24; d10 = 10; b10 = 140; h = 90.

Масса, кг = 28.7

Присоединительные размеры для двигателей с фланцем

d20 = 215; d22 = 15; d25 = 180;

Расчет крутящих моментов на валах

Мкр.вал = 9740  [Н·м];

[Н·м];

Mkp.1 = 9750·  Н·м;

Н·м;

Mkp.2 = 9750·  Н·м;

Н·м;

Mkp.4 = 9750·  Н·м;

Н·м;

Mkp.5 = 9750·  Н·м;

Н·м;

Mkp.3 = 9750·  Н·м;

Н·м;

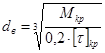

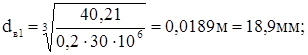

Определение диаметров валов (проектный расчет).

[м];

[м];  = 30 Мпа (для стали 40)

= 30 Мпа (для стали 40)

принимаем d=30 мм,

принимаем d=30 мм,

принимаем d=30 мм,

принимаем d=30 мм,

принимаем d=30 мм,

принимаем d=30 мм,

принимаем d=30 мм,

принимаем d=30 мм,

принимаем d=40 мм,

принимаем d=40 мм,

Расчет на прочность зубчатых колес

Рассчитываем модуль зубчатой передачи не только по напряжениям изгиба, но и по контактным напряжениям; из двух величин выбираем большую и приводим к стандартному значению:

, мм.

, мм.

, мм.

, мм.

где  - расчетами крутящий момент на валу шестерни (меньшего колеса) передачи в н м,

- расчетами крутящий момент на валу шестерни (меньшего колеса) передачи в н м,

z - число зубьев шестерни;

i - передаточное число, равное отношению числа зубьев большего колеса к числу зубьев меньшего колеса ( ), независимо от того, понижающей передача или повышающая;

), независимо от того, понижающей передача или повышающая;

- знак плюс для подач наружного зацепления, минус внутреннего;

- знак плюс для подач наружного зацепления, минус внутреннего;

- коэффициент формы зуба, для z=20

- коэффициент формы зуба, для z=20  =0,4

=0,4

,

,

b - рабочая ширина зубчатого венца колеса в мм;

- коэффициенты, учитывающие увеличение нагрузки на передачу по сравнению с номинальной вследствие неравномерного характера процесса резания в работы привода;

- коэффициенты, учитывающие увеличение нагрузки на передачу по сравнению с номинальной вследствие неравномерного характера процесса резания в работы привода;

где  ‑ коэффициент перегрузки,

‑ коэффициент перегрузки,  =1,2,

=1,2,  ,

,  ‑ коэффициенты динамичности нагрузки, из-за изготовления и монтажа

‑ коэффициенты динамичности нагрузки, из-за изготовления и монтажа  =1,05,

=1,05,  =1,03

=1,03

коэффициенты неравномерности распределения нагрузки по длине зуба;

коэффициенты неравномерности распределения нагрузки по длине зуба;

для

- допускаемое напряжение на изгиб и контактную прочность а

- допускаемое напряжение на изгиб и контактную прочность а  определяются по формулам:

определяются по формулам:

=1,9·108·1,2·1,4=2,96·108 Па,

=1,9·108·1,2·1,4=2,96·108 Па,

=9,5·108·1,62=15,4·108 Па.

=9,5·108·1,62=15,4·108 Па.

‑ длительные пределы выносливости зубьев при расчете на изгиб и контактную прочность в

‑ длительные пределы выносливости зубьев при расчете на изгиб и контактную прочность в

‑ коэффициент, учитывающий влияние режима шлифования зубьев на величину допускаемого изгибного напряжения

‑ коэффициент, учитывающий влияние режима шлифования зубьев на величину допускаемого изгибного напряжения

|

|

|

‑ коэффициенты переменности режима работы,

‑ коэффициенты переменности режима работы,

,

,

где  - расчетное (базовое) число циклов нагружения при испытании материала шестерни на усталостную прочность,

- расчетное (базовое) число циклов нагружения при испытании материала шестерни на усталостную прочность,  =7·107

=7·107

- количество передач в группе,

- количество передач в группе,  =2

=2

- расчетная частота вращения шестерни в мин-1;

- расчетная частота вращения шестерни в мин-1;  =219,63об./мин,

=219,63об./мин,

‑ коэффициенты увеличения

‑ коэффициенты увеличения  и

и  , зависящие от степени универсальности станка в расположения передачи (ближе к выходному валу).

, зависящие от степени универсальности станка в расположения передачи (ближе к выходному валу).

;

;

;

;

;

;

,

,

таким образом

мм,

мм,

Принимаем по стандартному ряду m=3мм.

Остальные модули прямозубых зубчатых колес рассчитаны с помощью ЭВМи результаты расчета сводим в табл. 3.3.1.

|

|

|