|

Установки зонной плавки в контейнерах .

|

|

|

|

Содержание

Задание

Общие сведения

2 Установки зонной плавки в контейнерах

Установки бестигельной зонной плавки

4 Установка бестигельной зонной плавки с индукционным нагревом

5 Установка бестигельной зонной плавки с электронно-лучевым нагревом

Заключение 19 Список использованных источников

Оборудование для зонной плавки

Общие сведения

Зонная плавка (очистка полупроводниковых материалов и редких металлов от примесей) основана на физических процессах разделения, преимущество которых состоит в том, что очистка протекает без использования каких-либо реагентов, вносимых извне. Зонная плавка — кристаллизационный метод очистки — заключается в удалении примесей движущимся фронтом кристаллизации. Она применима для любого кристаллизующегося вещества, растворимость примесей которого в жидком и твердом состояниях различна.

При очистке слиток может находиться в горизонтальном или вертикальном положении в соответствующем контейнере.

Простейшее устройство представляет собой горизонтальный контейнер, в котором расположена лодочка с очищаемым веществом. Лодочка проходит через нагреватель, создающий расплавленную зону. Перемещаться может либо лодочка относительно неподвижного нагревателя, либо нагреватель относительно неподвижной лодочки.

|

|

|

Бестигельную зонную плавку применяют для того, чтобы избежать взаимодействия очищаемого слитка с материалом контейнера и загрязнения материала, которое может при этом происходить. Подлежащий очистке слиток вертикально помещают в камере, в которой создают вакуум или необходимую атмосферу. Нагреватель создает расплавленную зону, которая удерживается в слитке под действием сил поверхностного натяжения.

|

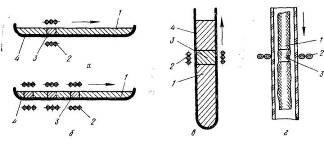

Рис. 1. Схема аппаратов для зонной очистки:

а – однозонный аппарат; б — многозонный; в — вертикальный; г — бестигельный; 1 — кристаллический материал; 2 — нагреватель; 3 — рас натяжения (иногда для поддержания зоны используется сжимающий эффект магнитного поля.)

В результате относительного движения нагревателя и слитка вдоль оси последнего расплавленная зона перемещается.

На рис. 1.показаны принципиальные схемы аппаратов для зонной очистки. Эффективность очистки процесса зонной плавки определяется величиной коэффициента распределения (коэффициентом сегрегации). Коэффициент распределения представляет собой определяющий фактор эффективности процесса зонной плавки

где К — коэффициент распределения;

Ств И Сж —концентрации примесей в твердой и жидкой фазах.

Процесс заключается в медленном движении расплавленной зоны вдоль твердого загрязненного (очищаемого) слитка. В результате этого большая часть примесей перераспределяется по длине слитка, перемещаясь к одному из его концов.

Метод зонной плавки широко применяют для глубокой очистки металлов, полупроводниковых материалов и других веществ.

В практических целях для достижения максимальной эффективности процесса, кроме основного фактора — величины коэффициента распределения, необходимо учитывать следующие важные факторы: длину зоны и скорость ее перемещения, степень перемешивания расплава в зоне, количество зон, одновременно расплавляемых в слитке, массоперенос, точное регулирование температуры, степень чистоты материалов аппаратуры и.реакционное взаимодействие материала контейнера и расплавленного материала.

|

|

|

Длина зоны обычно зависит от физических свойств очищаемого материала: точки плавления, теплоемкости, скрытой теплоты плавления, лучеиспускания и теплопроводности. Узкую расплавленную зону легче создать в материале, имеющем более высокую температуру плавления и низкую теплопроводность по сравнению с материалом, имеющим низкую температуру плавления и высокую теплопроводность. Обычно длина зоны составляет около одной десятой длины очищаемого слитка.

Скорость перемещения зоны зависит от коэффициента диффузии примеси, условий (перемешивания зоны и т. д. Она колеблется в широких пределах от сотых долей до нескольких миллиметров в минуту. При перемешивании расплава, в зоне увеличивается эффективность процесса, в результате этого можно увеличить скорость перемещения зоны. В тех случаях, когда имеется возможность перемещать вдоль по слитку последовательно несколько расплавленных зон, выгодно иметь минимальные промежутки между зонами. Величина их не влияет на последующее распределение примесей и определяется из практических условий.

При применении метода зонной очистки в результате изменения плотности (объема) вещества при расплавлении зоны происходит перенос вещества из одного конца лодочки в другой. При одном проходе зоны это явление малозаметно, но при большом числе проходов материал перемещается настолько значительно, что даже может вылиться через край лодочки. Для предотвращения этого необходимо наклонять лодочку на некоторый угол, величину которого можно определить практически и расчетом.

Точное регулирование температуры достигается применением соответствующей злектрорегулирующей аппаратуры, которой оснащены современные установки зонной плавки.

Установки зонной плавки в контейнерах.

|

|

|

Установки горизонтальной зонной плавки по типу нагрева зон могут быть с индукционным нагревом, нагревом сопротивлением и световым нагревом. Электроннолучевой нагрев не получил достаточного распространения в установках зонной плавки горизонтального типа, но его применяют в установках бестигельной зонной плавки. Внешний вид установки горизонтальной зонной плавки с индукционным нагревом представлен на рис. 2.

Для увеличения производительности созданы и работают установки полунепрерывного процесса зонной плавки, при котором в длинной камере (трубе) контейнеры-лодочки перемещаются непрерывной цепочкой относительно неподвижно расположенных нескольких нагревателей. Для загрузки в камеру очередного контейнера с неочищенным материалом процесс не прерывают.

Другой способ увеличения производительности установок горизонтальной зонной плавки заключается в параллельном расположении большого числа камер-труб, в каждой из которых размещено по одной -две лодочки. Нагреватели, число которых равно числу камер-труб, смонтированы в один блок, перемещающийся вдоль оси трубы. Камеры-трубы располагают или рядами (каждый по 6—7 труб), или в один-два ряда (рис.3). Много трубные печи, в каждой трубе которых находятся 1—2 лодочки, более перспективны, чем многозонные непрерывного действия, так как обеспечивают получение более чистого материала.

Для создания стерильности процесса внутри камер поддерживают глубокий постоянный вакуум или создают атмосферу некоторого избыточного давления или протока чистых инертных газов, что обычно способствует удалению летучих примесей из расплавленной зоны.

Зонную плавку соединений с высокой упругостью паров их летучих компонентов, например фосфида или арсенида галлия, проводят в запаянной кварцевой ампуле, в которую помещают лодочку с очищаемым соединением. Для уравновешивания давления паров летучего компонента, находящегося внутри ампулы, необходимо создать противодавление на её наружные стенки.

|

|

|

Рис. 2. Внешний вид установки горизонтальной зонной плавки

Рис.3. Камеры-трубы установки горизонтальной зонной плавки

Кроме создания расплавленной зоны очищаемого материала, требуется, создано температурный фон, позволяющий получить в ампуле над расплавленной зоной атмосферу паров летучего компонента и поддерживающий необходимое давление этих паров. Конструкция камер таких установок значительно усложняется, что связано с необходимостью создания противодавления. На рис. -4 приведен разрез камеры установки (разработана «Гиредметом»), предназначенной для зонной плавки фосфида галлия. Камера представляет собой стальную толстостенную водоохлажда- емую трубу, торцы которой закрыты и уплотнены массивными водо-охлаждаемыми крышками с двумя полукольцами, воспринимающими усилие внутреннего давления.

1- двигатель; 2- корпус камеры; 3- ампула; 4- термопара; 5- электропечь;

6- фидер; 7- кварцевая труба; 8- винт; 9- гайка.

Рис.-4. Разрез камеры установки зонной плавки фосфида галлия.

Уплотнители выполнены в виде колец круглого сечения. Надежная герметичность достигается в результате самоуплотнения под действием внутреннего давления. Внутри камеры помещены две электропечи для нагрева ампулы. Между печами расположен высокочастотный индуктор, создающий расплавленную зону. В левой крышке, имеющей вытянутую форму, размещен двигатель (сельсин, приемник) с механизмом перемещения ампулы, который вставляется и извлекается через торец крышки, имеющей дополнительный уплотняющий разъем.

Гайка-ползун механизма перемещения соединена свободно с транспортирующей кварцевой трубой и передвигает ее вместе с ампулой.

Ампулу вставляют и извлекают через уплотняемое отверстие в правой крышке. На боковой поверхности корпуса камеры расположены люк для ввода индуктора и отверстия для токовводов фоновых электропечей, термопар, штуцеров для подачи и стравливания газа, предохранительного клапана. На торце левой крышки имеется уплотняемый ввод для проводов электропитания сельсина-приемника (и штепсельный разъем от проводов сельсина-датчика).

Все вводы в рабочую камеру так же, как и уплотнение крышек камеры, выполнены на принципе самоуплотнения под действием внутреннего давления.

Чтобы уменьшить влияние электромагнитных полей, термопары экранируют, а опирали электропечей снабжают бифилярной намоткой. Для наблюдения за процессом предусмотрены смотровое окно и устройство для подсветки, облегчающее установку ампулы в начале процесса. Конструкции электропечей выполнены таким образом, чтобы можно было заменять нагреватели, не извлекая печей из камеры. Теплоизоляционные блоки, выполненные из асбестоцемента, помещенные у торцов печей, компенсируют падение температуры. Полезная емкость камеры сведена к минимуму для уменьшения в ней конвективных токов сжатого газа.

|

|

|

Рама установки выполнена в виде стола, закрытого листами. Стол установлен на четырех регулируемых по высоте опорах, придающих необходимый угол наклона рабочей камере, смонтированной на столе. На столе размещены вентили для подачи и стравливания газа, осушитель газа, а внутри стола смонтированы коллектор водяного охлаждения камеры, подогреватель для линии подачи воды в индуктор. Внутри стола установлен также электропривод с сельсином-датчиком.

Вход и уплотнение вала привода перемещения ампулы в камеру высокого давления представляют конструктивные трудности, требуется значительное увеличение мощности двигателя привода, чтобы преодолеть трение в уплотнении камеры. Это в свою очередь создает вредные вибрации камеры и ампулы с лодочкой. В тоже (время для перемещения легкой ампулы с лодочкой практически необходим маломощный, кинематический привод. Поэтому в описываемой конструкции применен сельсинный электропривод.

Сельсин-приемник вместе с механизмом перемещения помещен в рабочую камеру высокого давления, а сельсин-датчик и электродвигатель для его вращения смонтированы на отдельной плите. Сельсин-датчик передает синхронное вращение сельсин - приемнику и соединяется с ним через штекерный разъем.

Вращение сельсин - датчика осуществляется от электродвигателя постоянного тока, обороты которого плавно регулируются. Переключение ступеней редуктора обеспечивает рабочее и возвратное (ускоренное) перемещение ампулы. Для наблюдения за перемещением и положением ампулы относительно нагревателя зоны внутри закрытой камеры на сельсин - датчике смонтирован дублирующий механизм, аналогичный механизму перемещения ампулы. Ползун дублирующего механизма, имеющий ту же скорость, что и ползун механизма перемещения ампулы, соединен нитью с указателем перемещения ампулы, расположенным на передней стороне стола.

В камере создается давление инертного газа, необходимое для предотвращения разрушения запаянной кварцевой ампулы под давлением паров летучего компонента. Газ поступает из баллона через редуктор, осушитель и игольчатый вентиль. При помощи другого такого же вентиля сбрасывают газ из камеры-

Осушка газа из баллона в осушителе необходима для предотвращения конденсации влаги на витках индуктора и на смотровом стекле. После пуска газа в камеру и создания рабочего давления вентиль баллона и вентиль впуска газа в камеру перекрывают. При установившемся процессе, когда температурный режим стабилизирован, давление в камере остается постоянным. Размещенный внутри камеры индуктор можно подключить в случае необходимости питания его теплой водой к водоподогревателю, что уменьшает конденсацию на индукторе паров влаги.

Для питания индуктора установку комплектуют высокочастотным генератором. В шкафах управления генератором и установкой содержится вся необходимая электроаппаратура и приборы для управления установкой. Поддержание и запись температур фоновых электропечей осуществляют автоматически.

Система управления генератором основана на схеме, позволяющей осуществлять автоматическое поддержание заданной температуры в зоне высокочастотного нагрева и запись ее при помощи электронного потенциометра.

Техническая характеристика установки для получения стехиометрических слитков фосфида галлия методом синтеза и зонной плавки в лодочках "приведена ниже:

Размеры ампулы, мм:

диаметр............................................... 31

длина....................................... 450

Длина лодочки, мм.............................. 200

Напрев зоны............................ Индукционный

Параметры нагрева:

частота, МГц.................................... 5,28

мощность, кВА:

колебательного контура.... 16

потребляемая из сети 40

Температура 'расплавленной зоны, °С. 1550

Напрев температурного фона.... Печи сопротивления

Число фоновых печей............. 2

Максимальная мощность каждой печи.

КВт........................................ 3

Температура печей, °С.......... 550; 900

Избыточное противодавление инертного

газа в камере, ат......... До 35

Объем камеры высокого давления, л. 32

Скорость перемещения ампулы, мм/мин:

рабочего хода...................... 0,12—0,85

холостого................................ 29

Ход ампулы с лодочкой, мм..... 200

Масса агрегата, кг................. 475

|

|

|