|

Переход 2. Точить поверхность 1 окончательно

|

|

|

|

1.Глубина резания –t, мм

t = 0,44 мм (данные берутся из расчета припусков).

2. Подача - S мм/об

S =0,144 мм/об. [5. табл. П 2.10.].

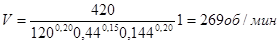

3.Рассчитываем скорость резания – Vм/мин

По [5. табл. П 2.11.]. выписываем значения Сυ и показатели степеней хυ, уυ, m.

Сυ =420,

х =0,15,

у = 0,20,

m = 0,20.

Период стойкости инструмента - Т = 120 мин

Находим поправочные коэффициенты

Кпυ = 1 [5. табл. П 2.5)

Киυ = 1 [5. табл. П 2.6.].

пυ = 1; Кr = 1 [5. табл. П 2.2.].

Кυ = 1

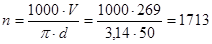

4. Определяем частоту вращения шпинделя - n, об/мин

об/мин.

об/мин.

5.Уточняем частоту вращения шпинделя по паспорту и корректируем ее в ближайшую меньшую сторону.

Принимаем n = 1600 об/мин.

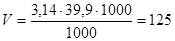

6. Пересчитываем скорость резания,Vф.

Vф – фактическая скорость резания:

Расчет режимов резания на отверстие диаметром 40+0,025. Шероховатость Ra = 6,3 мкм. Исходные данные: деталь «втулка» из стали ХВГ. Заготовка – «прокат». Обработка производится на вертикально-сверлильном станке. Режущий инструмент – сверло спиральное, зенкер, развертка. Инструментальный материал – быстрорежущая сталь Р6М5

Операция «Сверлильная».

Переход 1. Сверлить отверстие 1.

1.Глубина резания  , мм

, мм

, мм (данные берутся из расчета припусков).

, мм (данные берутся из расчета припусков).

2. Находим подачу S, мм/об [5. табл. П 2.16.].

S=0,28 – 0,33мм/об принимаем S = 0,29 мм/об.

1. Рассчитываем скорость резания V м/мин

2.  . (10)

. (10)

Т – период стойкости, мин [5. табл. П 2.21]

Т = 45 мин.

Находим неизвестные [5. табл. П 2.19.].

Сv = 9,8,

q = 0,40,

y = 0,5,

m = 0,2.

Находим поправочные коэффициенты:

,

,

КMV-коэффициент на обрабатываемый материал [5. табл. П 2.1-П 2.4.].

[5. табл. П 2.1.]. (11)

[5. табл. П 2.1.]. (11)

,

,

КИV –коэффициент на инструментальный материал

[5. табл. П 2.6.].

[5. табл. П 2.6.].

К1V – коэффициент, учитывающий глубину сверления:

[5. табл. П 2.22.].

[5. табл. П 2.22.].

|

|

|

Подставляем значения в формулу:

м/мин.

м/мин.

4. Рассчитываем скорость вращения шпинделя n об/мин

об/мин.

об/мин.

5.Уточняем частоту вращения шпинделя по паспорту и корректируем ее в ближайшую меньшую сторону.

Принимаем n = 200 об/мин.

6. Пересчитываем фактическую скорость резания V м/мин:

м/мин.

м/мин.

Переход 2. Растачивание чистовое отверстия 1.

1.Скорость резания V = 150, мм [5.табл. П 2.13].

2.Расчитываем скорость вращения шпинделя n об/мин

об/мин,

об/мин,

3. Уточняем частоту вращения шпинделя по паспорту и корректируем ее в ближайшую меньшую сторону.

Принимаем n = 1000 об/мин.

4. Пересчитываем фактическую скорость резания V м/мин

м/мин.

м/мин.

2.3 Определение норм времени

Исходные данные: деталь «Втулка». Длина обрабатываемой поверхности 7 мм, диаметр 80. Заготовка – «прокат» из стали ХВГ. Обработка производится на токарном станке. Приспособление – токарный патрон.

Переход 1. Точить наружную поверхность 1 предварительно.

Резец проходной. Угол резца в плане φ = 45.

1. Основное время

мин, (12)

мин, (12)

l р.х = 7 мм – длина рабочего хода инструмента (по чертежу).

lвр,пер = 2,6 мм – величина врезания и перебега инструмента [5. табл. П 3.17.].

n = 500 об/мин - частота вращения (по расчету режимов резания).

Sоб = 0,6 мм/об - подача на оборот (по расчету режимов резания).

2. Вспомогательное время, связанное с переходом

Твсп1 = 0,09 мин [5. табл. П 3.9.]

Переход 2. Точить наружную поверхность 1 окончательно.

Резец проходной. Угол резца в плане φ = 45.

1. Основное время

мин,

мин,

l р.х = 7 мм – длина рабочего хода инструмента (по чертежу).

lвр,пер = 2,6 мм – величина врезания и перебега инструмента [5. табл. П 3.17.].

n = 1000 об/мин – частота вращения (по расчету режимов резания).

Sоб = 0,144 мм/об - подача на оборот (по расчету режимов резания).

2. Вспомогательное время, связанное с переходом

Твсп2 = 0,09 мин [5. табл. П 3.9.].

Исходные данные: деталь «Втулка». Длина обрабатываемой поверхности 21 мм, диаметр 50. Заготовка – «прокат» из стали ХВГ. Обработка производится на токарном станке. Приспособление – токарный патрон.

|

|

|

Переход 1. Точить наружную поверхность 1 предварительно.

Резец проходной. Угол резца в плане φ = 45°.

1. Основное время

мин,

мин,

l р.х = 21 мм – длина рабочего хода инструмента (по чертежу).

n = 800 об/мин - частота вращения (по расчету режимов резания).

Sоб = 0,6 мм/об - подача на оборот (по расчету режимов резания).

2. Вспомогательное время, связанное с переходом

Твсп1 = 0,09 мин [5. табл. П 3.9.].

Исходные данные: деталь «Втулка» из стали ХВГ. Заготовка – «прокат». Обработка производится на вертикально-сверлильном станке. Приспособление – тиски пневматические с призматическими губками.

Переход 1. Сверлить отверстие 1.

Сверло спиральное.

1. Основное время

мин,

мин,

l р.х = 28 мм – длина рабочего хода инструмента (по чертежу).

lвр,пер = 6 мм – величина врезания и перебега инструмента [5. табл. П 3.18.].

n = 200 об/мин – частота вращения (по расчету режимов резания).

Sоб = 0,29 мм/об - подача на оборот (по расчету режимов резания).

2. Вспомогательное время, связанное с переходом

Твсп1 = 0,1 мин [5.табл. П 3.11.].

3. Конструкторская часть

3.1 Описание конструкции и принципа работы мерительного устройства

Штангенциркули

Штангенциркуль ШЦ-II-250-0,05 ГОСТ 166-89, Штангенциркуль ШЦ-II-250-0,1-2 ГОСТ 166-89, Паспорт ШЦ-II-250.00.000 ПС

НАЗНАЧЕНИЕ ИЗДЕЛИЯ Штангенциркуль типа ШЦ-II ГОСТ 166-89 предназначен для измерения наружных и внутренних размеров и разметочных работ. Диапазон измерений 0-250 мм, значение отсчета по нониусу 0,05 и 0,1 мм.

Пример обозначения при заказе штангенциркуля со значением отсчета по нониусу 0,05 мм:

ШЦ-II-250-0,05 ГОСТ 166-89.

То же, со значением отсчета по нониусу 0,1 мм класса точности 2:

ШЦ-II-250-0,1-2 ГОСТ 166-89

|

|

|