|

Расчет себестоимости продукции

|

|

|

|

ШНЕКОВЫЙ ДОЗАТОР

Рис.1. Шнековый дозатор

1 - приемное устройство;

2 - корпус шнека;

З - винт;

4 - вал.

Шнековые дозирующие машины (рис.1) применяют для подачи зернистых, мелкокусковых и порошкообразных продуктов в тех случаях, когда дополнительное измельчение шнеком отдельных частиц подаваемого продукта не имеет значения. Производительность регулируют, изменяя скорость вращения винта шнека для этого в приводном устройстве предусмотрен вариатор. Шнековые дозирующие машины можно устанавливать горизонтально и наклонно.

РАСЧЕТ ШНЕКА ДОЗАТОРА

Конструктивный расчет валка

Общая производительность: 5,0 кг/с = 5000 кг/ч = 5000/800*=0,00625 м3/с

Задаемся двумя параметрами D и d – внешний и внутренний диаметр валка.

Толщина валка, м.

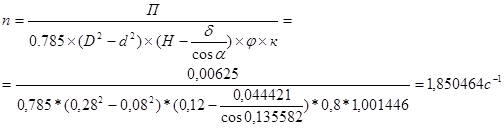

Из условия обеспечения производительности находим частоту вращения валка, с-1.

где φ – коэффициент заполнения валка продуктом. Принимаем φ=0,8.

Н - шаг валка, м.

Н = 1.5·d=1,5*0,08=0,12 м

Коэффициент осевой подачи продукта к,

к=1,001446

Угол подъема винтовой лопасти по среднему диаметру валка определяется по формуле.

где Rос- осевой радиус, м.

м

м

Длина валка определяется по формуле, м.

L = 10 ·d =10*0,08=1,32, Число витков валка.

Расчет валка оптимизаций для смесителя

Величина действительного перемещения комбикормов по мешалке за один оборот мешалки.

м

м

где V – массовая производительность, кг/c.

Пм = V · ρ2 =0,00625*800=5 кг/с

ρ2 - плотность комбикормов. Принимаем ρ2 = 800 кг/м3.

ω – угловая скорость определяется по формуле, рад/с,

ω = 2 · π · n=2*3,14*1,850464=11,62681 рад/с

n – частота вращения, с-1.

|

|

|

Fк – площадь поперечного сечения камеры, м2.

Fк = π · D2 – π · d2 =0,056549 м2

Полная производительность, кг/сек.

S- величина шага,м

S=0,12м

P2-насыпная масса, кг/м3

P2=800 кг/м3

Потребляемая мощность, Вт.

Вт.

Вт.

где ηпер – К.П.Д. нагнетающего шнека. Принимаем η = 0.65

Мощность потребляемая электродвигателем, кВт.

кВт.

кВт.

где ηдв - коэффициент полезного действия электродвигателя, Принимаем ηдв = 0.75

Расчет массы шнека машины

Размеры заготовки, м.

D0 = d0 + (D-d) =0,09 +(0,24-0,08)=0,295 м,

м

м

где D – внешний диаметр витка, м.

d – диаметр вала, м.

H – шаг витка

Угол выреза определяется.

град

град

Масса витка 1 шага, кг.

кг

кг

где δ – толщина витка шнека, м.

ρм – плотность металла. Принимаем ρм = 7800 кг/м3.

Масса шнековой навивки, кг.

кг

кг

где L – длина шнека, м.

Масса шнекового вала, кг.

кг

кг

Масса шнека машины, кг.

Моб = Мшн + + Мв = =267,33995+20,84742=167,0933 кг

где Мшн – масса шнековой навивки, кг.

Мв - масса шнекового вала, кг.

Энергетический расчет

Потребляемая электродвигателем мощность, кВт.

где  – мощность, снимаемая с вала электродвигателя;

– мощность, снимаемая с вала электродвигателя;

ηдв - коэффициент полезного действия электродвигателя;

ЭКОНОМИЧЕСКИЕ ТРЕБОВАНИЯ

С точки зрения экономических требований стоимость проектирования, изготовления и эксплуатации машины должна быть наиболее низкой.

Аппараты, удовлетворяющие эксплуатационным и конструктивным требованиям, неизбежно отвечают также и экономическим требованиям. При внедрении новой техники и более современных аппаратов может случиться, что самый современный аппарат окажется более дорогим. Однако в этом случае, как правило, стоимость эксплуатации аппаратов уменьшается, а качество продукции улучшается, и, таким образом, внедрение нового аппарата становится целесообразным. Более подробно экономические требования рассматриваются в курсах организации производства и экономики промышленности. При проектировании аппарата необходимо стремиться к тому, чтобы процесс, протекающий в нем, осуществлялся в оптимальном варианте. Задача оптимизации заключается в том, чтобы выбрать такой вариант, при котором величина, характеризующая работу аппарата и называемая критерием оптимизации, имела оптимальное значение. В качестве критерия оптимизации чаще всего выбирают себестоимость продукции и приведенные затраты. В таком случае перед проектировщиком ставится задача – спроектировать аппарат с такими данными, которые обеспечат минимальные приведенные затраты или минимальную себестоимость продукции. Главнейшим этапом оптимизации после выбора критерия оптимизации является разработка метода расчета и составление математической модели аппарата. Пользуясь этой моделью, при помощи компьютера находят оптимальный вариант решения.

|

|

|

Расчет себестоимости продукции

Расчет себестоимости продукции (прямых эксплуатационных затрат) производят по формуле:

,

,

где  – отчисления на амортизацию, техобслуживание и ремонт оборудования, зданий и сооружений;

– отчисления на амортизацию, техобслуживание и ремонт оборудования, зданий и сооружений;

– затраты на энергоресурсы (топливо, электроэнергию и др.);

– затраты на энергоресурсы (топливо, электроэнергию и др.);

При анализе себестоимости работ или продукции следует иметь в виду, что можно ограничиться учетом лишь тех статей затрат, которые изменяются в сравниваемых вариантах. Поэтому постоянные затраты, независящие от рассматриваемых параметров, не следует включать в себестоимость и критерий оптимизации. Например, в случае проектирования аппарата заданной производительности и при неизменной тарифной ставке заработная плата является величиной постоянной.

Годовые отчисления на амортизацию, техобслуживание и ремонт определяют по формуле

руб.

руб.

где  М– балансовая стоимость оборудования, зданий и сооружений;

М– балансовая стоимость оборудования, зданий и сооружений;

– нормы отчислений в процентах на амортизацию, техобслуживание и ремонт от балансовой стоимости оборудования и строительной части.

– нормы отчислений в процентах на амортизацию, техобслуживание и ремонт от балансовой стоимости оборудования и строительной части.

Для оборудования пищевой промышленности норма амортизации составляет от 0,066 до 0,167, норма отчислений на техобслуживание и ремонт – от 0,05 до 0,15. Принимаем норму на амортизацию 14,2, норма на техобслуживание принимаем 10.

|

|

|

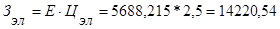

Затраты на энергоресурсы рассчитывают по формуле

руб

руб

где  – потребление энергоресурсов оборудованием за год в кг, кВт/ч;

– потребление энергоресурсов оборудованием за год в кг, кВт/ч;

– цена энергоресурсов, руб. за кВтּч. Принимаем 2,5 за кВтּч.

– цена энергоресурсов, руб. за кВтּч. Принимаем 2,5 за кВтּч.

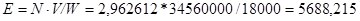

Потребление энергоресурсов оборудованием определяют по формуле

кВтּч.

кВтּч.

где  – удельный расход энергоресурсов при эксплуатации оборудования, кВт.

– удельный расход энергоресурсов при эксплуатации оборудования, кВт.

– объем работы (сырья или готовой продукции), выполняемый оборудованием за год, кг.

– объем работы (сырья или готовой продукции), выполняемый оборудованием за год, кг.

,кг

,кг

ПМ – массовая производительность, кг.

– производительность оборудования, кг/ч.

– производительность оборудования, кг/ч.

кг/ч.

кг/ч.

Расчет приведенных затрат

|

|

|