|

Расчёт основных деталей двигателя

|

|

|

|

Выбор исходных данных

Определение номинальной мощности и числа оборотов проектируемого двигателя. Определение мощности двигателя для проектируемого автомобиля производится из условия его движения на прямой передаче с максимальной скоростью Vmax на ровном горизонтальном участке асфальтобетонного шоссе.

1. Мощность двигателя, соответствующая максимальной скорости автомобиля:

Nv = g · (Ga · fv · Vmax+ кF · V3max) / η, (1)

где η – КПД трансмиссии грузового а/м, η = 0,8 – 0,92;

Ga – полный вес автомобиля, кг,

Ga = Gо + Gг; (2)

где Gо – собственный вес автомобиля, кг;

Gг – грузоподъемность автомобиля, кг;

Ga = 2500 + 1500 = 4000 кг

fv = 0,021 – коэффициент сопротивления качению;

кF = 0,2 – фактор обтекаемости автомобиля, кг·с2/м2;

Vmax = 95 км/ч – максимальная скорость автомобиля.

Nv = 9,81 · (4000 · 0,021 · 26,4+ 0,2 · 26,43) / 0,8 = 72,3 кВт.

2. Максимальная мощность двигателя:

Ne max = Nv/[ (nv/nN) + (nv/nN)2 – (nv/nN)3], (3)

где (nv/nN) = 1,2 – отношение оборотов коленчатого вала двигателя при Vmax автомобиля к числу оборотов при Ne max.

Ne max = 72,3 / (1,2 + 1,22 – 1,23) = 79,3 кВт.

3. Число оборотов коленчатого вала двигателя, соответствующее Vmax:

nv = Vmax · iк · iо /(0,377 · rк), (4)

где iк = 1 - передаточное отношение коробки передач на прямой передаче;

iо = 5,125 - передаточное отношение главной передачи;

rк – кинематический радиус колеса (радиус качения), rк = λ · rc: (5)

где λ – коэффициент радиальной деформации шины, λ = 0,93 – 0,95;

rс – статический радиус колеса, м.

rк = 0,95 · 0,342 = 0,325 м;

nv = 95 · 1 · 5,125 /(0,377 · 0,325) = 3975 об/мин.

Тепловой расчет

Тепловой расчет позволяет с достаточной степенью точности аналитическим путем определить основные параметры вновь проектируемого двигателя, а также проверить степень совершенства действительного цикла реально работающего двигателя.

|

|

|

2.1 Топливо

В соответствии с заданной степенью сжатия e = 9,3 в качетве топлива можно использовать бензин марки АИ-93.

Средний элементарный состав и молекулярная масса топлива:

С = 0,855; Н = 0,145 и

где С, Н-массовые доли углерода, водорода в 1кг топлива, кг.

Низшая теплота сгорания топлива:

(6)

(6)

Hu = 33,91 ∙ C + 125,60 ∙ H - 10,89 × (O-S) - 2,51 × (9 ∙ H + W) =

= 33,91 × 0,855 + 125,6 × 0,145 - 2,51 × 9 × 0,145 = 43900 кДж/кг.

2.2 Параметры рабочего тела

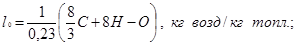

Теоретически необходимое количество воздуха для сгорания 1 кг топлива:

(7)

(7)

(8)

(8)

Коэффициент избытка воздуха. Коэффициент избытка воздуха – отношение действительного количества воздуха, участвующего в сгорании 1 кг топлива, к теоретически необходимому количеству воздуха.

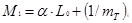

Стремление получить двигатель повышенной литровой мощности позволяет выбрать значение a=0,96 при nN =3310 об/мин, обеспечивающее максимальную скорость сгорания и достаточную экономичность.

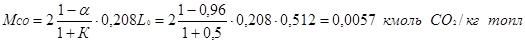

Количество горючей смеси:

, кмоль гор.см./кг топл.; (9)

, кмоль гор.см./кг топл.; (9)

;

;

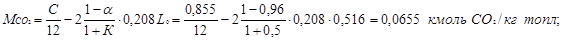

Принимаем постоянную величину, зависящую от отношения количества водорода к окиси углерода, содержащихся в продуктах сгорания К=0,5.

Определяем количество отдельных компонентов продуктов сгорания:

(10)

(10)

(11)

(11)

;

;

(12)

(12)

(13)

(13)

(14)

(14)

;

;

Определяем суммарное количество продуктов сгорания:

кмоль пр.сг./кг топл; (15)

кмоль пр.сг./кг топл; (15)

Проверка:  (16)

(16)

2.3 Параметры окружающей среды и остаточные газы

Давление и температура окружающей среды при работе двигателя без наддува рk = po = 0,1 Мпа и Тk = To=288 К.

Принимаем температуру остаточных газов, учитывая при этом значения коэфициента избытка воздуха, Тr = 1000 К.

Определяем давление остаточных газов:

pr = (1,05 ÷ 1,25) × ро Мпа; (17)

pr = 1,18 × 0,1 = 0,118 Мпа.

|

|

|

2.4 Процесс впуска

С целью получения хорошего наполнения двигателя на номинальном скоростном режиме принимается температура подогрева свежего заряда ΔТN=20°C. Тогда:

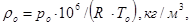

Определяем плотность заряда на впуске:

(18)

(18)

где Rв=287 Дж/кг×град - удельная газовая постоянная для воздуха

Потери давления на при условии качественной обработки внутренней поверхности впускной системы можно принять  ,

,

где b-коэффициент затухания скорости движения заряда;

xВП- коэффициент сопротивления впускной системы.

(19)

(19)

(20)

(20)

Определяем давление в конце впуска:

Мпа; (21)

Мпа; (21)

ра=0,1 - 0,011=0,089 Мпа.

Вычисляем коэффициент остаточных газов:

(22)

(22)

Определяем температуру в конце впуска:

; К. (23)

; К. (23)

Та=(288 + 20 + 0,051 × 1000) / (1 + 0,051) = 342 К.

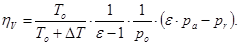

Определяем коэффициент наполнения:

; (24)

; (24)

.

.

2.5 Процесс сжатия

Средний показатель адиабаты сжатия  при e = 9,3 и рассчитанных значениях

при e = 9,3 и рассчитанных значениях  определяем по графику рис. 7. стр. 27

определяем по графику рис. 7. стр. 27  ,

,  .

.

Cредний показатель политропы сжатия  принимаем несколько меньше

принимаем несколько меньше  . При выборе

. При выборе  учитываем, что с уменьшением частоты вращения теплоотдача от газов в стенки цилиндра увеличивается, а

учитываем, что с уменьшением частоты вращения теплоотдача от газов в стенки цилиндра увеличивается, а  уменьшается по сравнению с

уменьшается по сравнению с  более значительно,

более значительно,

, (25) принимаем

, (25) принимаем  .

.

Определяем давление в конце сжатия:

Мпа; (26)

Мпа; (26)

рс = 0,089 × 9,31,3576 = 1,84 Мпа.

Определяем температуру в конце сжатия:

К; (27)

К; (27)

Тс = 342 × 9,3 (1,3576-1) = 759,2 К.

Принимаем  .

.

Средняя мольная теплоемкость в конце сжатия:

а) свежей смеси (воздуха):

кДж/кмоль×град, (28)

кДж/кмоль×град, (28)

где tc-температура смеси в конце сжатия:

К; (29)

К; (29)

tc=760-273=487 К.

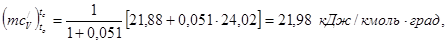

б) остаточных газов:

, (30)

, (30)

где 23,611 и 24,041 – значения трудоёмкости продуктов сгорания соответственно при  и

и  , взятая по таблице 8,

, взятая по таблице 8,  при α=0,96.

при α=0,96.

в) рабочей смеси:

кДж/кмоль×град; (31)

кДж/кмоль×град; (31)

2.6 Процесс сгорания

Определяем коэффициент молекулярного изменения горючей смеси:

; (32)

; (32)

.

.

Определяем коэффициент молекулярного изменения рабочей смеси:

(33)

(33)

.

.

Определяем количество теплоты, потерянное вследствие химической неполноты сгорания топлива при α<1 из-за недостатка кислорода:

кДж/кг; (34)

кДж/кг; (34)

ΔНu=119950 × (1-0,96) × 0,512 = 2456 кДж/кг.

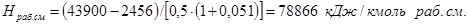

Теплота сгорания рабочей смеси:

|

|

|

кДж/кмоль×раб.см; (35)

кДж/кмоль×раб.см; (35)

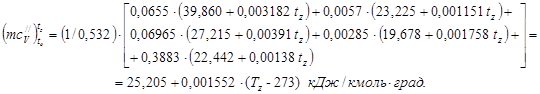

Средняя мольная теплоемкость продуктов сгорания:

кДж/кмоль×град; (36)

где tz-температура в конце видимого процесса сгорания, °С.

Коэффициент использования теплоты  для различных частот вращения коленчатого вала, принимаем по графику при

для различных частот вращения коленчатого вала, принимаем по графику при

. Температура в конце видимого процесса сгорания

. Температура в конце видимого процесса сгорания  .

.

Определяем максимальное давление сгорания теоретическое:

МПа; (38)

МПа; (38)

рz = 1,84×1,061×2946/760 = 7,57 МПа.

Определяем степень повышения давления:

(39)

(39)

l = 7,57 / 1,84= 4,11

2.7 Процессы расширения и выпуска

Средний показатель адиабаты расширения  определяем по номограмме рис.11, стр.34

определяем по номограмме рис.11, стр.34  при заданном e=9,3 для значений

при заданном e=9,3 для значений  .

.

.

.

Средний показатель политропы расширения:

В соответствии с полученной  , принимаем значение

, принимаем значение

Определяем давление в конце процесса расширения:

, МПа; (40)

, МПа; (40)

pb=7,57 / 9,31,25 = 0,47 МПа;

Определяем температуру в конце процесса расширения:

(41)

(41)

Tb=2946 / 9,31,251-1 =1687 К.

Проверка ранее принятой температуры остаточных газов:

К; (42)

К; (42)

Тг=1687/  .

.

Погрешность равна:

Δ = 100×(1064-1000) / 1000 = 6,4%.

2.8 Индикаторные параметры рабочего цикла

Определяем теоретическое среднее индикаторное давление:

, МПа; (43)

, МПа; (43)

Определяем cреднее индикаторное давление:

МПа, (44)

МПа, (44)

где  - коэффициент полноты диаграммы.

- коэффициент полноты диаграммы.

рi = 0,96 × 1,217 = 1,168 МПа.

Определяем индикаторный к. п. д. и индикаторный удельный расход топлива:

(45)

(45)

hi = 1,168 × 14,96 × 0,96 / (43,9 × 1,21 × 0,8) = 0,395;

gi = 3600 / (Hu × hi), г/кВт×ч; (46)

gi = 3600 / (43,9 × 0,395) = 208 г/кВт×ч.

2.9 Эффективные показатели двигателя

Предварительно приняв ход поршня  мм, определяем среднее давление механических потерь для карбюраторного четырехцилиндрового двигателя:

мм, определяем среднее давление механических потерь для карбюраторного четырехцилиндрового двигателя:

МПа; (6)

МПа; (6)

где  - средняя скорость, м/c;

- средняя скорость, м/c;

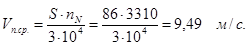

; (47)

; (47)

Определяем среднее эффективное давление и механический к. п. д.:

ре = рi - рМ, Мпа; (48)

ре = 1,168-0,141=1,027МПа;

hМ = ре / рi, (49)

hМ= 1,027 / 1,168=0,879.

Определяем эффективный к. п. д. и эффективный удельный расход топлива:

|

|

|

hе = hi × hМ, (50)

hе = 0,395 × 0,879= 0,347;

gе = 3600 / (Hu × hе), г/кВт×ч, (51)

gе = 3600 / (43,9 × 0,347) = 236 г/кВт×ч.

Часовой расход топлива определяется:

Gт = ge × Ne / 1000, (52)

Gт = 236 × 79,3 / 1000 = 18,71 кг/ч.

2.10 Основные параметры цилиндра и двигателя

Определяем литраж двигателя:

, л, (53)

, л, (53)

где t = 4 -тактность двигателя;

Nе-эффективная мощность двигателя, кВт.

Vл = 30 × 4 × 79,3 / 1,027 × 3310 = 2,8 л.

Определяем рабочий объем одного цилиндра:

, л; (54)

, л; (54)

Vh = 2,8 / 4= 0,7 л.

Определяем диаметр цилиндра. Так как ход поршня предварительно был принят  то:

то:

, мм; (55)

, мм; (55)

Окончательно принимаем

Основные параметры и показатели двигателя определяем по окончательно принятым значениям

, л; (56)

, л; (56)

Vл = 3,14 × 1002 × 86 × 4 / 4 ×106 = 2,7 л.

Определяем площадь поршня:

, см2; (57)

, см2; (57)

FП = 3,14 ×102 / 4 = 78,5 см2.

Определяем эффективную мощность:

Nе = ре × Vл ×nN / (30 × t), кВт; (58)

Nе = 1,027 × 2,7 × 3310 / (30 × 4) = 76,5 кВт.

Определяем эффективный крутящий момент:

Ме = 3 × 104× Nе / (p × nN), Н×м; (59)

Ме =3 ×104×76,5 / (3,14 × 3310) = 220,81 Н×м.

Определяем часовой расход топлива:

GТ= Nе × gе × 10-3, кг/ч; (60)

GТ = 76,5 × 236 ×10-3 = 18,05 кг/ч.

Литровая мощность двигателя:

, кВт/ л; (61)

, кВт/ л; (61)

Nл = 76,5 / 2,7 = 28,3 кВт/ л.

Скорость поршня:

(62)

(62)

2.11 Построение индикаторной диаграммы

Индикаторную диаграмму строим для номинального режима работы двигателя, т.е. при  , аналитическим методом.

, аналитическим методом.

Масштабы диаграммы: – масштаб хода поршня  – масштаб давлений

– масштаб давлений  . Определяем приведенные величины, соответствующие рабочему объему цилиндра и объему камеры сгорания:

. Определяем приведенные величины, соответствующие рабочему объему цилиндра и объему камеры сгорания:

АВ = S / МS, мм; (63)

АВ = 86 /1,0 = 86 мм.

ОА = АВ / (e - 1), мм; (64)

ОА=86 / (9,3-1) = 10,4 мм.

Определяем максимальную высоту диаграммы (точка z):  МПа.

МПа.

.

.

Определяем ординаты характерных точек:

ра / МР = 0,089 / 0,05 = 1,8 мм;

рс / МР = 1,84 / 0,05 = 36,8 мм;

рb / МР = 0,47 / 0,05 =9,4 мм;

рr / МР = 0,118 / 0,05= 2,4 мм;

рo / МР = 0,1 / 0,05= 2 мм;

Построение политроп сжатия и расширения аналитическим методом:

а) политропа сжатия:

(65)

(65)

где ОВ = ОА + АВ, мм;

ОВ = 10,4 + 86 = 96,4 мм.

Отсюда: МР = ра/ МР ×(ОВ/ОХ)  , мм;

, мм;

рХ / МР =1,8×(96,4 /ОХ)1,3576, мм.

б) политропа расширения:

(66)

(66)

Отсюда: рХ / МР= (рb / МР)×(ОВ/ОХ)  ,мм;

,мм;

рХ / МР = 9,4×(96,4 / ОХ)1,25, мм.

Результаты расчетов точек политроп сводим табл.2.1.

Таблица 2.1.- Результаты расчетов точек политроп.

| № | ОХ, мм | ОВ/ОХ | Политропа сжатия | Политропа расширения | ||||

|

|

|

|

|

| |||

| 1 | 10,4 | 9,3 | 20,64 | 36,8 | 1,84 (точка с) | 16,24 | 151,4 | 7,57 (точка z) |

| 2 | 12,1 | 8 | 16,83 | 30,3 | 1,52 | 13,45 | 126,4 | 6,32 |

| 3 | 13,8 | 7 | 14,04 | 25,3 | 1,27 | 11,39 | 107,1 | 5,36 |

| 4 | 19,3 | 5 | 8,890 | 16,0 | 0,8 | 7,477 | 70,3 | 3,52 |

| 5 | 24,1 | 4 | 6,567 | 11,8 | 0,59 | 5,657 | 53,2 | 2,66 |

| 6 | 32,1 | 3 | 4,444 | 8,0 | 0,4 | 3,948 | 37,1 | 1,86 |

| 7 | 48,2 | 2 | 2,562 | 4,6 | 0,23 | 2,378 | 22,4 | 1,12 |

| 8 | 64,3 | 1,5 | 1,734 | 2,5 | 0,125 | 1,66 | 15,6 | 0,78 |

| 9 | 96,4 | 1 | 1 | 1,8 | 0,089 (точка а) | 1 | 9,4 (точка b) | 0,47 |

|

|

|

Теоретическое среднее индикаторное давление:

, (67)

, (67)

где  - площадь диаграммы (aczba),

- площадь диаграммы (aczba),  ,что очень близко к величине

,что очень близко к величине  , полученной в тепловом расчете.

, полученной в тепловом расчете.

Скругление индикаторной диаграммы осуществляется на основании следующих соображений и расчетов. Так как рассчитываемый двигатель достаточно быстроходный  , то фазы газораспределения необходимо устанавливать с учетом получения хорошей очистки цилиндра от отработавших газов и обеспечения дозарядки в пределах, принятых в расчете. В связи с этим:

, то фазы газораспределения необходимо устанавливать с учетом получения хорошей очистки цилиндра от отработавших газов и обеспечения дозарядки в пределах, принятых в расчете. В связи с этим:

· начало открытия впускного клапана (точка  ) устанавливается за

) устанавливается за  до прихода поршня в в. м. т.;

до прихода поршня в в. м. т.;

· закрытие (точка  ) – через 46º после прохода поршнем н. м. т.;

) – через 46º после прохода поршнем н. м. т.;

· начало открытия выпускного клапана (точка  ) принимается за 46º до прихода поршня в н. м. т.;

) принимается за 46º до прихода поршня в н. м. т.;

· закрытие (точка  ) – через 14º после прохода поршнем в. м. т.;

) – через 14º после прохода поршнем в. м. т.;

· учитывая быстроходность двигателя, угол опережения зажигания q=30°;

· продолжительность периода задержки воспламенения  .

.

В соответствии с принятыми фазами газораспределения и углом опережения зажигания определяем положение точек  по формуле для перемещения поршня:

по формуле для перемещения поршня:

мм, (68)

мм, (68)

где  отношение радиуса кривошипа к длине шатуна.

отношение радиуса кривошипа к длине шатуна.

(69)

(69)

где r = 43мм - радиус кривошипа;  =160мм – длина шатуна.

=160мм – длина шатуна.

Расчеты ординат точек  сведены в табл. 2.2.

сведены в табл. 2.2.

Таблица 2.2. - Результаты расчета ординат точек  .

.

| Точки | Положение точек |

|

| Расстояние точек от в. м. т.  , мм , мм

|

| 14º до в. м. т. | 14 | 0,038 | 1,6 |

| 14º после в. м. т. | 14 | 0,038 | 1,6 |

| 46º после н. м. т. | 134 | 1,764 | 75,8 |

| 30o до в.м.т. | 30 | 0,168 | 7,2 |

| 23o до в.м.т. | 23 | 0,1 | 4,3 |

| 46º до н. м. т. | 134 | 1,764 | 75,8 |

Положение точки  определяется из выражения:

определяется из выражения:

, МПа; (70)

, МПа; (70)

рс¢¢ = 1,25 × 1,84 = 2,3 МПа;

рс¢¢ / Мр=2,3 / 0,05 = 46 мм.

Определяем действительное давление сгорания:

, МПа; (71)

, МПа; (71)

МПа;

МПа;

= 6,43 / 0,05 = 128,6 мм.

= 6,43 / 0,05 = 128,6 мм.

Нарастание давления от точки  до

до  составляет:

составляет:  где

где  положение точки

положение точки  по горизонтали. Соединяя плавными кривыми точки

по горизонтали. Соединяя плавными кривыми точки  с

с  ,

,  с

с  и далее с

и далее с  и кривой расширения,

и кривой расширения,  с

с  и линией выпуска, получаем скруглённую действительную индикаторную диаграмму:

и линией выпуска, получаем скруглённую действительную индикаторную диаграмму:

2.12 Тепловой баланс

Определяем количество теплоты, введенной в двигатель с топливом:

Qo=Hu×Gt / 3,6, Дж/с; (72)

Qo = 43900 × 18,05 / 3,6 = 220100 Дж/сек.

Определяем теплоту, эквивалентную эффективной работе за 1с:

Qe=1000×Ne, Дж/с. (73)

Определяем теплоту, передаваемую охлаждающей среде:

QB=c×i×D1+2m×nm×(Hu– ΔHu)/( ×Hu), Дж/с, (74)

×Hu), Дж/с, (74)

где с = 0,5 – коэффициент пропорциональности для четырехтактных двигателей;

m – показатель степени для четырехтактных двигателей при 3310  ,

,

m=0,62.

D = 10 см – диаметр цилиндра,

i = 4,- число цилиндров.

Определяем теплоту, унесенную с отработавшими газами:

Qr= (Gt / 3,6)×  , Дж/с, (75)

, Дж/с, (75)

где  и

и  определены следующим образом:

определены следующим образом:

а) по табл. 8  при α= 0,96, tг=727 0С определяется методом интерполяции

при α= 0,96, tг=727 0С определяется методом интерполяции

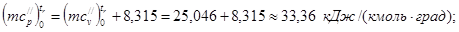

= 25,46 кДж / (кмоль×град) – теплоемкость остаточных газов,

= 25,46 кДж / (кмоль×град) – теплоемкость остаточных газов,

б) аналогично по табл. 6  при t0=15 0C определяются:

при t0=15 0C определяются:

=20,806 кДж/(кмоль×град)

=20,806 кДж/(кмоль×град)

Qr=(18,05 / 3,6) × [0,532 × 33,36 × (1000-273) - 0,5 × 29,12 × (288-273)] = 64600 Дж/с.

Определяем теплоту, потерянную из-за химической неполноты сгорания топлива при α=0,96:

Qн.с= ΔHu×Gt / 3,6, Дж/с; (76)

Qн.с=2456 × 18,05 / 3,6 = 12300 Дж/с.

Определяем неучтенные потери теплоты:

Qост = Qо – (Qе + QB + Qr + Qн.с), Дж/с; (77)

Qост =220100 – (76500 + 52000 + 64600 + 12300) = 14700 Дж/с.

Составляющие теплового баланса в Дж/с и процентах представлены в табл. 2.3.

Таблица 2.3.- Составляющие теплового баланса.

| Составляющие | Q, Дж/с. | q, %. |

| Qe | 76500 | 34,7 |

| Qв | 52000 | 23,6 |

| Qг | 64600 | 29,3 |

| Qн.с. | 12300 | 5,6 |

| Qост | 14700 | 6,8 |

| Qо | 220100 | 100 |

3. Расчет внешней скоростной характеристики

Для анализа работы автомобильных и тракторных двигателей используются различные характеристики: скоростные, нагрузочные, регуляторные, регулировочные и специальные. Обычно все характеристики получают экспериментальным путем.

Скоростная характеристика показывает изменение мощности, крутящего момента, расходов топлива и других параметров от частоты вращения коленчатого вала.

Скоростная характеристика, полученная при полном дросселе (карбюраторный двигатель), соответствующей номинальной мощности, называется внешней.

На основании теплового расчета, проведенного для режима номинальной мощности, получены следующие параметры, необходимые для расчета и построения внешней скоростной характеристики

1. Эффективная мощность Ne = 76,5 кВт;

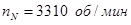

2.Частота вращения коленвала при максимальной мощности nN=3310 об/мин;

3.Тактность двигателя t = 4;

4.Литраж Vл = 2,7 л;

5.Ход поршня S = 86 мм;

6.Теоретически необходимое количество воздуха для сгорания 1 килограмма топлива l0 = 14,96 кг возд./ кг топл.;

7.Плотность заряда на впуске rк = r0 = 1,21 кг/м3;

8.Коэффициент избытка воздуха a = 0,96;

9.Удельный эффективный расход топлива gеN = 236 г/(кВт×ч)

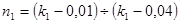

Расчетные точки скоростной характеристики.

Принимаем: nmin = 700 об/мин; nx1-1350 об/мин; далее через каждые 650 об/мин и nN = 3310 об/мин.

Значение эффективной мощности:

Значение эффективного крутящего момента:

(79)

(79)

Значение среднего эффективного давления:

(80)

(80)

Средняя скорость поршня:

(81)

(81)

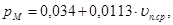

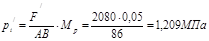

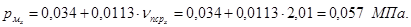

Среднее давление механических потерь:

(82)

(82)

Среднее индикаторное давление:

(83)

(83)

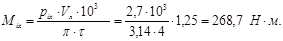

Индикаторный крутящий момент:

(84)

(84)

Удельный эффективный расход топлива:

Часовой расход топлива:

(86)

(86)

Коэффициент избытка воздуха: принимаем при nmin=700 об/мин,  =0,86, во всех остальных расчетных точках

=0,86, во всех остальных расчетных точках  =

=  =0,96.

=0,96.

Коэффициент наполнения:

(87)

(87)

Произведя расчёты параметров для различных расчётных режимов работы (n, об/мин), результаты сводим в таблицу 4.

Таблица 4

| nx | показатели | ||||||||||

| Nex | Mex | pex | Vпср | pмx | pix | Mix | gex | Gтx | αx | ηvx | |

| об/мин | кВт | Н∙м | МПа | м/с | МПа | МПа | Н∙м | г/кВтч | кг/ч | - | - |

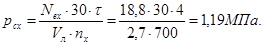

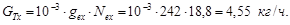

| 700 | 18,8 | 256,6 | 1,193 | 2,01 | 0,057 | 1,25 | 268,7 | 242 | 4,55 | 0,86 | 0,85 |

| 1350 | 38,7 | 273,88 | 1,274 | 3,87 | 0,078 | 1,352 | 290,6 | 218 | 8,44 | 0,96 | 0,91 |

| 2000 | 57,3 | 273,72 | 1,273 | 5,73 | 0,099 | 1,372 | 294,9 | 209 | 11,97 | 0,96 | 0,88 |

| 2650 | 71,0 | 255,97 | 1,191 | 7,6 | 0,12 | 1,311 | 281,8 | 215 | 15,26 | 0,96 | 0,84 |

| 3310 | 76,5 | 220,81 | 1,027 | 9,49 | 0,141 | 1,168 | 251,1 | 236 | 18,05 | 0,96 | 0,8 |

| 3975 | 69,7 | 167,52 | 0,779 | 11,4 | 0,163 | 0,942 | 202,5 | 272 | 18,96 | 0,96 | 0,7 |

По расчетным данным, приведенным в табл. 4, строим внешнюю скоростную характеристику проектируемого двигателя.

Коэффициент приспособляемости:

, (88)

, (88)

где Memax определен по скоростной характеристике.

4. Кинематика и динамика двигателя

4.1 Кинематический расчёт КШМ

4.1.1 Выбор отношения радиуса кривошипа к длине шатуна и длины шатуна

В целях уменьшения высоты двигателя без значительного увеличения инерционных и нормальных сил величина отношения радиуса кривошипа к длине шатуна предварительно была принята в тепловом расчете  .

.

Определяем длину шатуна:

, мм, (89)

, мм, (89)

где R = 43 - радиус кривошипа, мм.

Lш = 43 / 0,269 = 160,0 мм.

Перемещение поршня

Построив кинематическую схему кривошипно-шатунного механизма, устанавливаем, что ранее принятые значения  и

и  обеспечивает движение шатуна без задевания за нижнюю кромку цилиндра. Следовательно, перерасчета величин

обеспечивает движение шатуна без задевания за нижнюю кромку цилиндра. Следовательно, перерасчета величин  и

и  делать не требуется.

делать не требуется.

Масштабы:

Ms = 1 мм в мм;

Мφ = 3ْ в мм через каждые 30ْ;

При j = 0 Vп = ±Vмах, а на кривой Sх – это точки перегиба.

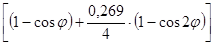

, мм, (90)

, мм, (90)

где j- угол поворота коленчатого вала, град.

Расчет  производим аналитически через каждые

производим аналитически через каждые  угла поворота коленчатого вала. Значения для

угла поворота коленчатого вала. Значения для  при различных

при различных  взяты из ([1] табл. 19) и занесены в расчетную табл. 5., вместе с вычисленным перемещением.

взяты из ([1] табл. 19) и занесены в расчетную табл. 5., вместе с вычисленным перемещением.

Определяем угловую скорость вращения коленчатого вала:

, рад/с; (91)

, рад/с; (91)

w=p×3310/30=346 рад/с.

Скорость поршня

Мv = 0,5 м/с в мм.

При перемещении поршня скорость его движения является величиной переменной и при постоянном числе оборотов зависит только от изменения угла поворота кривошипа и отношения  .

.

Скорость поршня найдем по формуле:

, м/с; (92)

, м/с; (92)

Значения для  взяты из ([1], табл. 20) и занесены в табл.5. вместе с вычисленной скоростью.

взяты из ([1], табл. 20) и занесены в табл.5. вместе с вычисленной скоростью.

Ускорение поршня

, м/с2. (93)

, м/с2. (93)

Значения для  взяты из ([1], табл. 21) и занесены в табл.5. вместе с вычисленным ускорением.

взяты из ([1], табл. 21) и занесены в табл.5. вместе с вычисленным ускорением.

Таблица 5.- Вычисленые параметры кинематического расчета.

|

|

|

|

|

|

| |||

| 0 | 0,0000 | 0,000 | 0,0000 | 0,0 | 1,2690 |

|

|

|