|

Выбор материалов и допускаемых напряжений

|

|

|

|

Так как крутящий момент ведомого вала равняется Т2=140[Нм], то целесообразнее всего цементация стали.

Для изготовления зубчатых колес выбираем сталь марки 25ХГТ. После термообработки, твердость шестерни составит около 610 НВ, а твердость колеса - около 570 НВ.

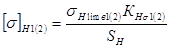

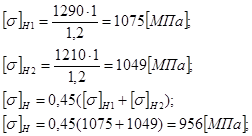

Допускаемые контактные напряжения:

; (3.1)

; (3.1)

где:  - базовый предел контактной выносливости;

- базовый предел контактной выносливости;

|

При улучшении формула определения базового предела контактной выносливости примет вид (3.2):

SH - коэффициент запаса, принятый равным для цементации + закалки SH =1,2;

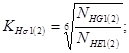

(3.3)

(3.3)

- коэффициент долговечности.

- коэффициент долговечности.

Однако следует учесть, что формула (3.3) работает только когда NHE > NHG. В противном случае следует принять

где: NHG 1(2) - базовое число циклов предела контактной выносливости, определяемое по графикам, изображенным на рис. 3.

По графику определяем: NHG 1 =140*106

NHG 2 =130*106

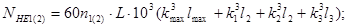

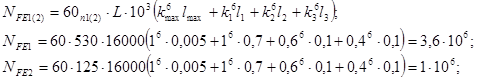

NHE 1(2) - эквивалентное число циклов нагружения шестерни и колеса, рассчитываемое по формуле:

(3.4)

(3.4)

где: L = 16 тыс. ч. - срок службы, приведенный в задании;

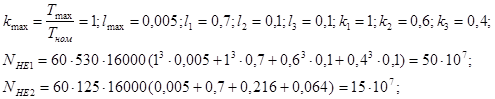

kmax, ki, li - относительные величины нагрузок и относительная продолжительность

|

их действия, приведенные в задании на курсовое проектирование и циклограмме нагрузки:

Так как NHE 1 > NHG 1, то

|

Так как NHE 2 > NHG 2, то

|

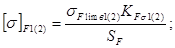

Определим допускаемые напряжения изгиба:

базовый предел изгибной выносливости, равный для улучшения: (3.5)

базовый предел изгибной выносливости, равный для улучшения: (3.5)

|

Коэффициент запаса SF для цементации + закалки:

SF =1,5.

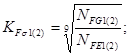

Коэффициент долговечности при закалке:

(3.6)

(3.6)

Однако следует учесть, что формула (3.3) работает только когда NFE >- NFG. В противном случае следует принять  =1.

=1.

NFG 1(2) - базовое число циклов. Примем NFG 1(2) = 4*106.

(3.8)

(3.8)

Так как  , то принимаем

, то принимаем  ;

;

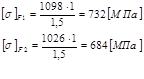

|

|

|

(3.9)

(3.9)

Примем  = 0,255.

= 0,255.

Тогда получим значение межосевого расстояния, округленное до стандартного:

(3.10)

(3.10)

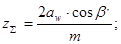

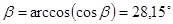

Назначим модуль зацепления: mn =0.018* aw =1,3; Выберем стандартный модуль зацепления m=2.5 Определим суммарное число зубьев шестерни и колеса:

(3.11)

(3.11)

где:  может принять значение в диапазоне от 0,86 до 0,88. Примем:

может принять значение в диапазоне от 0,86 до 0,88. Примем:  ' = 0,87;

' = 0,87;

Округлим

Округлим  до целого значения, получив при этом

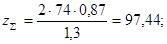

до целого значения, получив при этом  =97. Далее уточним значение угла наклона зубьев:

=97. Далее уточним значение угла наклона зубьев:

, откуда:

, откуда:  .

.

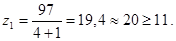

Определим число зубьев шестерни:

|

(3.12)

(3.12)

|

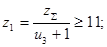

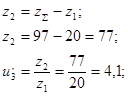

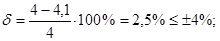

Тогда:

Проверим верность расчета:

(3.13)

(3.13)

|

Выполнение условия (3.15) свидетельствует о верности расчета.

Основные параметры зубчатых колес

|

Минимальное число зубьев, которое можно нарезать без смещения:

|

Так как

, нарезаем колеса без смещения.

, нарезаем колеса без смещения.

|

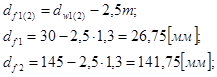

Начальные (делительные) диаметры зубчатых колес:

Диаметры окружностей выступов:

(3.14)

(3.14)

|

Диаметры окружностей впадин:

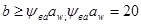

Ширина колес должна удовлетворять условию  , примем b = 20 (мм), что соответствует условию.

, примем b = 20 (мм), что соответствует условию.

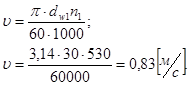

Линейная скорость:

(3.15)

(3.15)

По таблице П. 14 [1, стр. 73], выбираем точности изготовления колес, в зависимости от линейной скорости. Как видно, для их изготовления достаточна восьмая (средняя) степень точности.

Определяем силу в зацеплении

|

Окружные силы:

Радиальные силы:

|

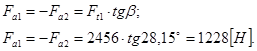

Осевые силы:

- коэффициент, учитывающий форму сопрягаемых поверхностей

|

3.3. Проверочный расчет зубчатых передач

|

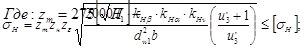

Определяем фактические контактные напряжения:

z„ = 1,76^0,973 =1,733;

Коэффициент, учитывающий перекрытие: Т

zi =

sa - коэффициент торцевого перекрытия, который равен:

Коэффициент неравномерности распределения нагрузки по ширине зуба определяем по рисунку 4.2 [1, стр. 20]: к1ф = 1,3.

Коэффициент динамической нагрузки определяем из таблицы П.16 [1, стр.74]: ^,=1,02.

|

|

|

Теперь можем подставить значения всех найденных коэффициентов и выполнить проверку неравенства:

Далее определяем фактические напряжения изгиба для более слабых зубьев. Эквивалентное число зубьев прямозубых колес:

Теперь по рисунку 4.3 [1, стр. 21] определяем коэффициенты формы зубьев зубчатых колес YF ]; YF 2, в зависимости от значений zvl;zv2. Итак, получили:

Ул(х = 0,006;г = 21)*4.15;

FF2(x = -0.006;z = 9l)*3,72.

Расчет фактического напряжения изгиба ведем для колеса, у которого отношение окажется меньше:

Как видно, расчет будем вести для шестерни: FY к к Y

Коэффициент неравномерности распределения нагрузки по ширине зуба определяем по рисунку 4.2 [1, стр. 20]: kFp = 1,3.

Коэффициент динамической нагрузки определяем из таблицы П. 16 [1, стр. 74]:

*,у=1,09.

Коэффициент, учитывающий наклон зубьев:

Теперь можем подставить значения всех найденных коэффициентов и выполнить проверку неравенства:

Выполнение условий проверочного расчета зубчатой передачи свидетельствует о верности выполнения основного расчета.

|

|

|

12 |