|

Ведущий вал коробки передач

|

|

|

|

Курсовой проект

На тему:

" Проектирование предприятия по восстановлению шлицевых валов КПП, ведущих валов главных передач, полуосей ведущих мостов "

Введение

Постоянная необеспеченность ремонтного производства запасными частями является серьезным фактором снижения технической готовности автомобильного парка. Расширение же производства новых запасных частей связано с увеличением материальных и трудовых затрат. Вместе с тем около 75% деталей, выбраковываемых при первом КР автомобилей являются ремонтопригодными либо могут быть использованы вообще без восстановления. Поэтому целесообразной альтернативой расширению производства запасных частей является вторичное использование изношенных деталей, восстанавливаемых в процессе ремонта автомобилей и его агрегатов.

С позиции материалоемкости воспроизводства машин экономическая целесообразность ремонта обусловлена возможностью повторного использования большинства деталей как годных, так и предельно изношенных после восстановления. Это позволяет осуществлять ремонт в более короткие сроки с меньшими затратами металла и других материалов по сравнению с затратами при изготовлении новых машин.

Восстановление автомобильных деталей стало одним из важнейших показателей хозяйственной деятельности крупных ремонтных, специализированных малых предприятий и кооперативов.

Создана фактически новая отрасль производства – восстановление изношенных деталей. По ряду наименований важнейших наиболее металлоемких и дорогостоящих деталей вторичное потребление восстановленных деталей значительно больше, чем потребление новых запасных частей. Так, например, восстановление блоков двигателей используется в 2,5 раза больше, чем получаемых новых, коленчатых валов – в 1,9 раза, картеров коробок передач – в 2,1 раза больше, чем новых.

|

|

|

Себестоимость восстановления для большинства восстанавливаемых деталей не превышает 75% стоимости новых, а расход материалов в 15–20 раз ниже, чем на их изготовление. Высокая экономическая эффективность предприятий, специализирующихся на восстановлении автомобильных деталей, обеспечивает им конкурентоспособность в условиях рыночного производства.

За рубежом также уделяют большое внимание вопросам технологии и организации восстановления деталей. В высокоразвитых странах – США, Англии, Японии, Германии – ремонт в основном осуществляется на предприятиях-изготовителях автомобилей. Восстанавливают дорогостоящие, металлоемкие, массовые автомобильные детали – коленчатые и распределительные валы, гильзы цилиндров, блоки и головки блоков, шатуны, тормозные барабаны и пр. Ремонтной базы являются моторо- и агрегаторемонтные предприятия фирм-изготовителей новых машин, самостоятельные фирмы-посредники. Например, в США восстановлением деталей занято около 800 фирм и компаний. К ним относятся как специализированные фирмы, так и фирмы, производящие комплектующие изделия для автомобилестроительных предприятий, в общем объеме продукции которых 10–40% приходится на выпуск восстановленных деталей. Ремонтным фондом служат детали со списанных автомобилей, которые поставляют фирмы-производители или фирмы, специализирующиеся на переработке негодных деталей.

Целью данного курсового проекта является проектирование предприятия по ремонту комплектов агрегатов автомобилей ГАЗ‑3110 «Волга», которое будет удовлетворять потребность в ремонте региона с 32000 автомобилей ГАЗ‑3110.

Обоснование мощности АРЗ

|

|

|

Мощность проектируемого предприятия определяется потребностью в ремонте агрегатов заданного территориального региона, обслуживаемого проектируемым предприятием. Потребность в ремонтах автомобильного парка:

1) Ведущий вал КПП – Nкр=10000 шт.;

2) Ведомый вал КПП – Nкр=10000 шт.;

3) Полуось заднего моста – Nкр=10000 шт.;

4) Ведущая вал-шестерня – Nкр=10000 шт.;

Назначение и структура проектируемого предприятия

Проектируемое предприятие специализированным предприятием по восстановлению шлицевых валов КПП, полуосей ведущих мостов, ведущих шестерён ГП, мощностью 10000 капитальных ремонтов каждой детали в год.

При данной мощности целесообразно применять бесцеховую структуру, так как объем выполняемых работ невелик и обеспечивает загрузку около 16 производственных рабочих.

При бесцеховой структуре в составе предприятия не предусматриваются отдельные цеха. Все производство делится по технологическому признаку на отдельные участки, во главе которых находятся мастер. Все административные, технические и учетно–счетные функции осуществляет заводоуправление. Ниже приводится примерная структура предприятия:

контрольно–сортировочный участок;

слесарно-механический участок;

сварочно-наплавочный участок;

гальванический участок;

На предприятии также предусматривается складское хозяйство со следующими складами:

склад деталей ожидающих ремонта;

склад готовых деталей;

склад основных и вспомогательных материалов;

Для выполнения вспомогательных работ организуется отдел главного механика (ОГМ).

Технологический расчет предприятия

Для определения объёма работ мы должны найти фонд времени, для этого нужно:

- разработать маршруты восстановления деталей (приложение);

- рассчитать режимы обработки и нормы времени по маршруту восстановления;

- суммировать время по операциям и умножив на годовую программу получить фонд времени;

Расчет режимов обработки и норм времени по операциям технологического процесса восстановления

Ведущий вал коробки передач

005 «Слесарная».

В соответствии с рекомендациями [] время на выполнение операции Т0=0,19 мин.

Время на снятие и установку детали: Твп=0,36 мин

|

|

|

Тшт=0,19+0,36=0,55 мин.

010 «Токарная».

Машинное время:

Тм=К*D*L

где: K ‑ коэффициент обтачивания

S‑подача, S=0,25 мм/об

V‑скорость вращения детали, V=105 м/мин

D‑диаметр, D=56 мм

L‑длинна обтачиваемой поверхности, L=30 мм

Тм=0,00012*56*30=0,2 мин

Тшт=Тм+Твп=0,2+0,36=0,56 мин

015 «Наплавочная».

Зачистить шлицы до металлического блеска:

Тшт=2,47 мин

Наплавить шлицы:

где: I ‑ число слоёв наплавленного металла, I=3

Z ‑ количество шлицевых впадин, Z=10

tв1 – время на снятие и установку детали, tв1=0,15 мин

tв2 ‑ время на очистку 1 м, tв2=0,7 мин

Наплавить резьбовой конец вала:

Тшт=2,47+5,9+5,3=13,67 мин

020 «Токарная».

Проточить наплавленные поверхности: К=0,00015

Тшт1=0,00015*50,2*165=1,24 мин

Тшт2=0,00015*60*30=0,27 мин

Нарезать резьбу: К=0,00032

Тшт3=0,00032*56*30=0,54 мин

Тшт=Тшт1+Тшт2+Тшт3+Твп=1,24+0,27+0,54+0,36=2,41 мин

025 «Шлицефрезерная».

Тшт=t0+tв1+tв2

К=0,009

tв1=0,26 мин

tв2 ‑ время подвода фрезы, tв2=1,02 мин

t0=К*L*Z=0,009+165+10=14,85 мин

Тшт=14,85+0,26+1,02=16,13 мин

035 «Шлифовальная».

Шлифовать шейки вала под подшипники:

где: h‑глубина шлифования, h=0,1

f ‑ коэффициент учитывающий условия обработки, шлифование

предварительное, f=1,25

Vd ‑ линейная скорость вращения детали, Vd=25 м/мин

S=0,02 мм/об

åtв - суммарное вспомогательное время на установку и снятие детали, перемещение шлифовального круга, контроль размеров

åtв=0,37+0,11+0,27=0,75 мин

Аналогично для операции 045:

040 «Гальваническая».

Производится восстановление посадочных поверхностей износостойким хромированием в ванне с использованием специального анодного устройства.

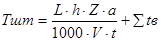

Основное время на процесс хромирования:

, мин

, мин

где: h ‑ толщина слоя, h=0,25 мм

p ‑ плотность осажденного металла, p=6,9 г/

Dk ‑ катодная плотность тока, Dk=60 А/

c ‑ электролитический эквивалент, с=0,324

h - выход металла по току, h=17…22%

Вспомогательное время на подготовительные работы, загрузку, контроль составляет åtв=28 мин

Исходя из плотности загрузки ванны при хромировании Vp=0,03–0,05  , зная объем ванны и суммарную площадь восстановления одной детали Så=S1+S2

, зная объем ванны и суммарную площадь восстановления одной детали Så=S1+S2

|

|

|

Для восстановления одной детали необходим объём раствора, равный:

где: hи - коэффициент использования ванного объема,:hи=0,58

л

л

В соответствии с отраслевой нормалью ОН 2–58 принимаем ванну объёмом 280 л.

Таким образом, количество деталей на одну загрузку:

Nд=  шт.

шт.

Примем 11 шт.

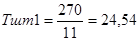

Тогда штучное время восстановления одной детали:

мин

мин

050 «Шлицешлифовальная».

где: а - коэффициент учитывающий время обратного хода, а=1,35

åt=1,14 мин

L=165 мм

V=6,5 м/мин

t=0,015 мм/дв. ход

h=0,035

Z=10

мин

мин

055 «Контрольная».

мин

мин

Суммарное штучное время восстановления  мин

мин

|

|

|