|

Уточним коэффициент нагрузки

|

|

|

|

где: К Нb = 1,041 - из таблицы 3.5 [1]

К Нa = 1,12 - из таблицы 3.4 [1]

К HV = 1,05 - из таблицы 3.6 [1]

Проверка контактных напряжений по формуле:

591,25

591,25

Условие прочности соблюдается

393,26 МПа <[s H ] = 591,25 Мпа

Расчет на контактную выносливость при действии максимальной нагрузки

Используя график нагрузки находим

Допускаемое напряжение для нормализованной стали 45

sHРmax = 2,8 sТ = 2,8• 510 = 1428 МПа

Условие прочности sHmax < sHРmax соблюдается

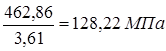

Силы, действующие в зацеплении

окружная

радиальная

осевая

Расчет на выносливость при изгибе

По таблице 3 методики уточним механические характеристики материалов зубчатых колес с учетом установленных размеров и вычислим пределы выносливости:

где: коэффициент твёрдости  (стр. 42). По табл. 3,7 при ψbd=1,275, твёрдости HB≤350 и несимметричном расположении зубчатых колёс относительно опор kFβ=1,33.

(стр. 42). По табл. 3,7 при ψbd=1,275, твёрдости HB≤350 и несимметричном расположении зубчатых колёс относительно опор kFβ=1,33.

по табл. 3.8 kFυ=1,2.

Т.о. коэффициент kF=1,33х1,2=1,596

YF – коэффициент, учитывающий форму зуба, и зависящий от эквивалентного числа зубьев zυ

у шестерни

у колеса

По таблице на стр.42 выбираем:

YF1=4,09 и YF2=3,61

Допускаемое напряжение по формуле:

По табл. 3.9 для Стали 35 при твёрдости HB≤350 σoFlimb=1,8 HB

Для шестерни σoFlimb=1,8 х 510=918 HB

Для колеса σoFlimb=1,8 х 450=810 HB

[SF]=[SF]I x [SF]II - коэффициент безопасности,

где: [SF]I =1,75 (по табл. 3.9), [SF]II =1 (для поковок и штамповок)

[SF]=[SF]I x [SF]II=1,75х1=1,75.

Допускаемые напряжения:

для шестерни:

для колеса:

Находим отношения:

для шестерни:

для колеса:

Дальнейший расчёт следует вести для зубьев колеса, для которого найденное отношение меньше.

|

|

|

Определим коэффициенты Yβ и KFα (см гл. III, пояснения к формуле (3.25)).

для средних значений коэффициента торцевого перекрытия εα=1,5 и 7-й степени точности KFα=0,92

Проверяем прочность зуба колеса по формуле:

Условие прочности выполнено.

Предварительный расчет валов

Предварительный расчет проводим на кручение по пониженным допускаемым напряжениям.

Ведущий вал

Диаметр выходного конца при допускаемом напряжении [t к] = 20 Мпа

Принимаем d в1 = 50 мм

Примем под подшипниками d п1 = 45 мм

Шестерню выполним за одно целое с валом.

Ведомый вал

Примем [ t к ] = 20 МПа

Диаметр выходного конца вала

Примем d в2 = 65 мм

Диаметр вала под подшипниками примем d п2 = 70 мм

Под зубчатым колесом примем d к2 = 75 мм

Диаметры остальных участков валов назначают исходя из конструктивных соображений при компоновке редуктора.

9.Конструктивные размеры зубчатых колес

Вал-шестерня

Её размеры определены выше:

d1 = 146,565 мм; da1 = 158,565 мм; b1 = 131 мм

Колесо вала 2

d2 = 653,435 мм; da2 = 665,435 мм; b2 = 126 мм

Диаметр ступицы

dст = 1,6 х dk2 = 1,6 х 75 = 120 мм

Принимаем dст = 120 мм

Длина ступицы

Lст = 1,4 х dk2 = 1,4 х 75 = 105 мм

Принимаем L ст = 150 мм

Толщина обода

d = (2,5¸4) х m n= (2,5¸4) х 6 = 15¸24 мм

Принимаем d = 20 мм

Толщина диска

С = 0,3 х b 2 = 0,3 х 126 = 37,8 мм

Принимаем С = 40 мм

Конструктивные размеры корпуса редуктора

Толщина стенок корпуса и крышки

d = 0,025 х aw +1 = 0,025 х 400 + 1 = 11 мм Примем d = 12 мм

d 1 = 0,02 х aw +1 = 0,02 х 400 + 1 = 9 мм Примем d 1 = 10 мм

Толщина фланцев поясов корпуса и крышки

-верхнего пояса корпуса и пояса крышки

b = 1,5 х d = 1,5 х 12 = 18 мм

b 1= 1,5 х d1= 1,5 х 12 = 15 мм

-нижнего пояса корпуса

|

|

|

р = 2,35 х d = 2,53 х 10 = 25,3 мм Принимаем р = 25 мм

Диаметр болтов:

-фундаментных

d 1 = 0,033 х aw +12 = 0,033 х 400 + 12 = 25,2 мм

Принимаем болты с резьбой М 27

-крепящих крышку к корпусу у подшипника

d 2 = 0,72 х d 1 = 0,72 х 27 = 19,4 мм

Принимаем болты с резьбой М20

-соединяющих крышку с корпусом

d 3 = 0,55 х d 1 = 0,55 х 27 = 14,8 мм

Принимаем болты с резьбой М 16

Выбор муфты

Ведомый вал

Передаваемый крутящий момент

Т2 = 1027,93 Н м

Число оборотов n = 650 об/мин

Применим муфту упругую втулочно-пальцевую по ГОСТ 21424-75

Размеры

d = 65 мм Т = 1000 Н м Тип I

D = 220 мм L = 286 мм

Выбор смазки

Смазывание зубчатого зацепления производим окунанием зубчатого колеса в масло,заливаемое внутрь корпуса до уровня,обеспечивающего погружение колеса на 10 мм.

Передаваемая мощность Р = 99,93 кВт

Объем масляной ванны W определим из расчета 0,25дм3 масла на 1 кВт передаваемой мощности

W = 0,25 х 99,93 = 24,98 л

Устанавливаем вязкость масла

При s н =9,729 МПа и V = 22,435 м/с

кинематическая вязкость масла u = 34 х 10 -6 м2 /с

Применим масло индустриальное И- 30А по ГОСТ 20799-75

Камеры подшипников заполняем пластичным смазочным материалом УТ – 1.

13. Проверочный расчет валов одноступенчатого редуктора

Расчёт ведущего вала

Из предыдущих расчётов имеем:

T 1 = 326,41 Н м – крутящий момент

n1 = 2925 об/мин - число оборотов

F t = 4454,13 Н – окружное усилие

F r = 1650,05 Н – радиальное усилие

F a = 308,56 Н – осевое усилие

d 1 = 146,565 мм – делительный диаметр шестерни

Материал вала: сталь 45, улучшенная, HB 200

s в = 690 МПа – предел прочности

s -1 = 0,43 х s в = 0,43 х 690 = 300 МПа - предел выносливости при

симметричном цикле изгиба

t -1 = 0,58 х s -1 = 0,58 х 300 = 175 МПа - предел выносливости при

симметричном цикле касательных напряжений

l1 = 110 мм

Определим опорные реакции в плоскости XZ

Определим опорные реакции в плоскости YZ

Проверка:

|

|

|

Суммарные реакции:

Определим изгибающие моменты

Плоскость YZ

Плоскость ZX

Суммарный изгибающий момент

Подбираем подшипники по более нагруженной опоре 1.

Намечаем радиальные шариковые подшипники 309 (по П.3. [1]):

d = 45 мм; D = 100 мм; B = 25 мм; r = 2,5 мм; C = 52,7 кН; Co = 30 кН

Эквивалентная нагрузка определяется по формуле:

где: Fr1 = 2412,59 Н - радиальная нагрузка

Fa = 308,56 Н - осевая нагрузка

V = 1 - (вращается внутреннее кольцо)

Kσ = 1 - коэффициент безопасности для приводов ленточных конвейеров (по табл.9.19 [1])

KT = 1 - температурный коэффициент (по табл.9.20 [1])

Отношение  ; этой величине (по табл. 9.18[1])

; этой величине (по табл. 9.18[1])

соответствует e ≈ 0,18

Отношение  > e; X = 0,56 и Y = 2,34

> e; X = 0,56 и Y = 2,34

Расчётная долговечность, млн.об

Расчётная долговечность, час.

что больше установленных ГОСТ 16162-85.

Расчет ведомого вала

Ведомый вал несёт такие же нагрузки, как и ведущий.

Из предыдущих расчётов имеем:

T 2 = 1027,93 Н м – крутящий момент

n2 = 650 об/мин - число оборотов

F t = 4454,13 Н – окружное усилие

F r = 1650,05 Н – радиальное усилие

F a = 308,56 Н – осевое усилие

d 2 = 653,435 мм – делительный диаметр шестерни

Материал вала: сталь 45, нормализованная HB 190

s в = 570 МПа – предел прочности

s -1 = 0,43 х s в = 0,43 х 570 = 245 МПа - предел выносливости при

симметричном цикле изгиба

t -1 = 0,58 х s -1 = 0,58 х 245 = 152 МПа - предел выносливости при

симметричном цикле касательных напряжений

l2 = 140 мм

Определим опорные реакции в плоскости XZ

Определим опорные реакции в плоскости YZ

Проверка:

Суммарные реакции:

Подбираем подшипники по более нагруженной опоре 4.

Намечаем радиальные шариковые подшипники 314 (по П.3. [1]):

d = 70 мм; D = 150 мм; B = 35 мм; r = 3,5 мм; C = 104 кН; Co = 63 кН

Эквивалентная нагрузка определяется по формуле:

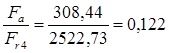

где: Fr4 = 2522,73 Н - радиальная нагрузка

|

|

|

Fa = 308,56 Н - осевая нагрузка

V = 1 - (вращается внутреннее кольцо)

Kσ = 1 - коэффициент безопасности для приводов ленточных конвейеров (по табл.9.19 [1])

KT = 1 - температурный коэффициент (по табл.9.20 [1])

Отношение  ; этой величине (по табл. 9.18[1])

; этой величине (по табл. 9.18[1])

соответствует e ≈ 0,18

Отношение  < e; значит X = 1 и Y = 0

< e; значит X = 1 и Y = 0

Расчётная долговечность, млн.об

Расчётная долговечность, час.

что больше установленных ГОСТ 16162-85.

Определим изгибающие моменты в сечении С

Плоскость YZ

Плоскость XZ

Суммарный изгибающий момент в сечении С

|

|

|