|

Составьте техпроцесс изготовления детали (чертеж прилагается).

|

|

|

|

1. Укажите на наиболее приемлемое соотношение точности размера и параметра шероховатости поверхности:

1.ø50 h 9/ Rz 2. 2. ø50 h 12/ Rz 1. 3. ø50 h 6/ Rz 4. 4. ø50 h 6/ Rz 20.

Поверхность, ограничивающая тело и отделяющая его от окружающей сре-

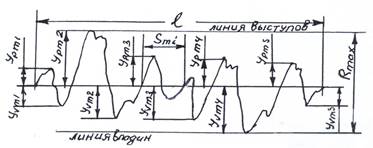

ды, называют реальной поверхностью. Реальная поверхность детали (или прос-то поверхность), образуется в процессе ее изготовления и в отличие от идеаль-ной геометрической номинальной поверхности чертежа, всегда имеет выступы и впадины с небольшими расстояниями между ними (рис.4.3).

Шероховатость поверхности – совокупность неровностей обработанной поверхности с относительно малыми шагами.

Шероховатость поверхности определяется по ее профилю в нормальном сечении к номинальной поверхности на длине базовой линии.

Базовая линия - средняя линия профиля, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины ее среднее квадратическое отклонение профиля до этой линии минимально.

Общий профиль неровностей имеет линии выступов и впадин профиля.

Линия выступов профиля - линия, параллельная средней линии и проходящая через высшую точку профиля, а линия впадин - линия, проходящая через низшую точку профиля в пределах базовой длины (рис.4.3)

|

Расстояние между линией

выступов и впадин профиля в

пределах базовой длины пред-

ставляет наибольшую высоту

неровностей профиля Rmax.

Высота выступа профиля

у pm =у pm2 – расстояние от сред- Рис.4.3.Профиль шероховатости и его

ней линии профиля до выс- характеристики реальной поверхности

шей точки выступа профиля.

Глубина впадин у vm = у v4 –расстояние от средней линии до низшей точки впадины профиля.

|

|

|

Неровность профиля – выступ профиля и сопряженная с ним впадина профиля.

Шаг неровностей профиля – длина отрезка средней линии профиля, содер-жащая выступ профиля и сопряженную с ним впадину профиля.

Средний шаг неровностей профиля S – среднее арифметическое значение шага неровностей профиля по средней линии в пределах базовой длины

Smi, (4.1)

Smi, (4.1)

где Smi - шаг i-ой неровности профиля, измеренный по средней линии в преде-

лах базовой длины ℓ (на шлифованные поверхности ℓ = 0.25…0,8мм;

при других видах обработки – ℓ = 0,8….2,5мм).

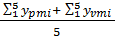

Для оценки шероховатости поверхности Rz (высота неровностей профиля по 10 точкам) – сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины ℓ, т.е. Rz =  , (4.2)

, (4.2)

где  – высота i го наибольшего выступа профиля;

– высота i го наибольшего выступа профиля;

– глубина i ой наибольшей впадины профиля.

– глубина i ой наибольшей впадины профиля.

Параметр шероховатости Ra (среднее арифметическое отклонение профиля)

-среднее арифметическое абсолютных значений отклонений профиля в преде-

лах базовой длины ℓ, т.е. Ra =  , (4.3)

, (4.3)

где y i - отклонение профиля, т.е. расстояние между любой точкой

профиля и средней линией на базовой длине;

n – число выбранных точек измерения yi на базовой длине ℓ.

На рабочих чертежах проставляются преимущественно параметры Rz, Ra, и, иногда S. Другие параметры – базовая длина ℓ, опорная длина r p профиля, относительная опорная длина tp и наибольшая высота неровностей профиля Rmax проставляется весьма редко.

|

|

|

Размерность высотных параметров шероховатости профиля (Rz и Ra) в мкм (на чертежах и в текстовой документации не проставляется).

Чаще всего в конструкторской документации задаются параметры шерохо-ватости в направлении подачи (ее иногда называют «продольная шерохо-ватость» или, просто, шероховатость). Это характеризуется тем, что в этом случае продольная шероховатость превышает шероховатость, измеренную в направлении перпендикулярно подаче.

Для указания параметров шероховатости на чертежах используются условные обозначения в соответствии с ГОСТ 2.309 – рис.4.4. и 4.5.

|

|

|

| |||||

| |||||

| |||||

Поверхность детали (заготовки)

Рис.4.4.Структура обозначения шероховатости поверхностей

деталей (заготовок) на чертежах (ГОСТ 2309):

1-обозначение параметра Rz, Ra, Rmax или S;

2-вид обработки (точение, фрезерование и др.-

при необходимости);

3-базовая длина измерения (при необходимости);

4-обозначение направления неровностей

(при необходимости)

а б в г

60 °

60 °

h 60 ° H Ra (Rz)….

h 60 ° H Ra (Rz)….

Рис.4.5.Частные случаи обозначения шероховатости

Если на чертеже указывают только высоты неровностей Ra, Rz, R max или их средний шаг S, то для обозначения шероховатости применяют знак без полочки

|

|

|

Для обозначения шероховатости поверхности, вид обработки которой конструктор не устанавливает, служит знак, показанный на рис.4.5, а. Если же при обозначении шероховатости поверхности, которая должна быть образована

механической обработкой, применяется знак, указанный на рис.4.5, б. При

необязательности удаления припуска с поверхности – знак согласно рис.4.5, в.

Часто параметр высотный параметр шероховатости проставляется под полкой знака – рис.4.5, г.

На шероховатость механически обрабатываемой поверхности оказывает влияние большое число фактов:

· подача (S) и радиус вершины (rв) режущего инструмента;

· физико-механические свойства обрабатываемой заготовки (твердость,

прочность, вязкость, структура);

· незначительно глубина и скорость резания;

· жесткость технологической системы;

· износ режущей части инструмента;

· применение смазочно - охлаждающих сред и др.

Рассмотрим влияние вышеуказанных факторов на шероховатость на примере токарной обработки – точение поверхности, что является характерным и для других видов механической обработки.

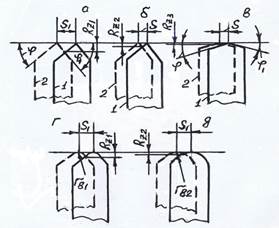

За один оборот заготовки резец перемещается на величину подачи S1 (мм/об) и переходит из положения 1 в положение 2 (рис.4.6). При этом на обработанной поверхности образуются неровности в виде гребешков высотой Rz. С уменьшением подачи S1 до S2 высота Rz1 неровности снижается до Rz2.

|

Уменьшение главного и вспомога-

тельного угла в плане φ1 и φ2 при неиз-

менной подаче S2 высота Rz2 снижает-

ся до Rz3 (рис.4.6, в).

С увеличением радиуса вершины

резца с rв1 до rв2 высота Rz1 неровнос-

ти снижается до Rz2 (рис.4.6, г, д).

Выше приведенные закономернос-ти позволили формализовать зависи- Рис.4.6.Влияние подачи S (а, б), радиуса мость параметра шероховатости Rz при вершине резца rв (г, д) и углов в плане

от радиуса при вершине rв (мм) рез- φ1 и φ2 (в) на параметр Rz

ца и подачи S (мм/об) режущего элемента резца в виде формулы:

|

|

|

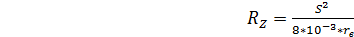

. (4.4)

. (4.4)

Учитывая, что параметр шероховатости Rz поверхности детали задается в чертежах формулу (4.4) можно преобразовать в вид:

. (4.5)

. (4.5)

Другие факторы оказывают влияние на параметры шероховатости обработ-ки, но выразить математическую закономерность их воздействия не представ-ляется возможным.

Затупление режущей части (лезвия) инструмента способствует увеличению параметров шероховатости обрабатываемой поверхности. В связи с этим при механической обработке заготовок не следует допускать превышение допусти-мой величины износа режущего инструмента, т.е. режущей инструмент необхо-димо вовремя перетачивать или заменять в нем режущий элемент.

С ростом пластичности обрабатываемых материалов и при обработке хруп-ких материалов параметры шероховатости обработанных поверхностей увели-чиваются по сравнению с обработкой материалов нормальной пластичности

и вязкости. С целью стабилизации параметров Ra и Rz следует при этом нес-

колько уменьшить подачу при прочих равных условиях.

При малых скоростях резания (до 20 м/мин) тепловыделение и пластичес-

кая деформация материала не велики и параметр Rz и Ra мало изменяются. С ростом скорости резания до 30 – 40 м/мин возрастает вероятность наростообра-зования (приваривания части удаляемого металла к передней поверхности ре-жущего элемента инструмента) и его эпизодическому удалению, что способ-ствует заметному колебанию параметров шероховатости обрабатываемых по-верхностей заготовки (в особенности при обработке вязких сталей и сплавов).

При увеличении скорости резания более 60-70 м/мин наростообразование снижается (за счет перегрева нароста по сравнению с остальной частью зоны деформации) и параметры шероховатости стабилизируются.

Повышение скорости резания при обработке хрупких материалов несколь-ко уменьшает откалывание отдельных зерен и параметры шероховатости стаби-

лизируются.

Глубина резания мало влияет на параметры шероховатости обработанной поверхности. Уменьшение глубины резания менее (2-3) радиусов закругления режущей кромки инструмента (не шлифованного и не доведенного на алмазном круге) не только не снижает параметр шероховатости, но даже часто увеличи-вает его в особенности при обработке вязких материалов (вязкие стали и спла-вы, цветные металлы и сплавы) по причине подминания материала округленной частью режущей кромки, подвергаясь упругой и пластической деформации.

|

|

|

Если режущую часть инструмента прошлифовать и произвести доводку на алмазном круге, то параметр шероховатости снижается с уменьшением подачи до 0,02 мм/об и глубине обработки tmin ≈ 0,05 мм. Для не шлифованных режу-щих инструментов минимальная глубина резания, как правило, tmin ≥ 0,1 мм.

С возрастанием твердости обрабатываемой поверхности заготовки до HB 500 и скорости резания до 140м/мин параметр шероховатости при прочих равных условиях несколько снижается.

Применение в процессе механической обработки заготовок смазочно – охлаждающей жидкости уменьшает наростообразование, трение в сопряжении

инструмента с заготовкой и стружкой, что способствует определенному умень-

шению высоты неровностей поверхности.

Обработка заготовок после термической обработки (например, улучшения) характеризуется меньшей шероховатостью, чем в состоянии поставки, что объясняется более однородной и мелкозернистой структурой металла после улучшения.

В процессе механической обработки возникают вынужденные колебания технологической системы с определенной частотой и амплитудой, вызываемые действием внешних сил со стороны режущего инструмента и приводов станков (неточность элементов станков, дисбаланс вращающихся детали системы, их низкая жёсткость и др.), и автоколебания системы. Вибрации элементов ТС являются часто дополнительным источником увеличения шероховатости и волнистости обрабатываемых поверхностей.

При предварительной (черновой) механической обработке заготовок при

срезании относительно больших припусков недопустимые вибрации (т.е. виб-рации, при которых резко возрастает износ и выкрашивание режущего лезвия инструмента, его механическая поломка и др.) являются в основном следствием значительного колебания припусков на обрабатываемые поверхности, малой жёсткостью заготовок и элементов приспособлений, режущего инструмента и деталей привода рабочих органов станков.

При финишной обработке поверхностей заготовок вибрации, вызывающие существенный рост параметров шероховатости, зависят от недостаточной жест-кости режущего инструмента, обрабатываемой заготовки, тонких стенок обра-батываемых поверхностей, затупления режущих кромок инструмента, неудач-ного выбора геометрии режущей части инструмента, режимов резания.

Так, например, при расточке отверстия ø40мм во втулке из алюминиевого сплава Д16Т (НВ … 110…112) с толщиной стенки ∆t = 1,5мм расточным рез-цом с геометрией режущей части: α =7°, φ1 =91°, γ =10° и rв =0,4 мм, υ =

200 м/мин и S = 0,1 мм Ra = 2,0 – 3,0 мкм. Изменив геометрию на: α =15°, γ =

25° и rв = 0,1 мм при прочих равных условиях, параметр Ra = 1,2 – 1,4 мкм.

Трение и износ в сопряжения деталей различных механических устройствах в значительной степени связаны с высотой, формой и направлением неровнос-тей поверхностей.

В начальный момент контакт сопрягаемых поверхностей происходит по вершинам неровностей. При этом площадь фактического контакта поверх-ностей составляет 30-50% от расчетной, т.е. без неровностей. При действии нагрузки возникают в сопряжении большие давления, нередко превышающие предел текучести и смятия. Под действием этих давлений при неподвижном контакте поверхностей происходит упругое сжатие и, при определенном давлении, пластическая деформация (смятие) неровностей, а при взаимном перемещении поверхностей – их срез, смятие и отламывание вершин, что и характеризует начальный износ и увеличение зазоров в сопряжении, а, иногда, и схватывание сопрягаемых поверхностей и формирования адгезии (молеку-лярного холодного «схватывания» поверхностей). Указанное явление обычно называют «приработкой» поверхностей. К концу приработки фактическая пло-щадь сопряжения возрастает и приобретает оптимальное значение, давление в сопряжении снижается и дальнейший износ и увеличение зазора существенно замедляются. Для ускорения «приработки» и снижения роста зазора выбирается соответствующий метод и режимы обработки поверхностей заготовок.

Однако следует отметить, что:

– с увеличение высоты неровностей сопрягаемых поверхностей по сравнению с некоторым оптимальными значениями повышает износ за счет увеличения механического зацепления неровностей и сил их смятия или среза;

– уменьшение высоты неровностей по сравнению с оптимальным значением приводит к существенному возрастанию износа в связи с усилением молекуляр-

ного сцепления и адгезии плотно соприкасающихся поверхностей, что способ-

ствует выдавливанию смазки и понижению смачиваемости очень чистых по-

верхностей.

Точность сопряжения (величина посадки), установленная чертежом и опре-деляемая зазором сопряжения, может измениться в результате износа соприка-сающихся поверхностей. За период приработки высота неровностей сопрягае-мых поверхностей может уменьшаться на 65 -75% от первоначальных значе-ний. Так, например, для подшипникового узла, прибора с посадкой ø6  с ше-роховатостью поверхностей сопряжения Rz = 5 мкм максимальный чертежный зазор (без учета параметра шероховатости Rz) составит 9 мкм. За период прира-ботки максимальная высота неровностей может составить Rz.пр.max»0,3·Rz = 1,5 мкм, дополнительный радиальный зазор от уменьшения неровностей составит Здоп»7,5мкм, т.е. за период приработки зазор увеличится почти до половины величины проектного зазора, что может уменьшить долговечность нормальной работы подшипникового узла.

с ше-роховатостью поверхностей сопряжения Rz = 5 мкм максимальный чертежный зазор (без учета параметра шероховатости Rz) составит 9 мкм. За период прира-ботки максимальная высота неровностей может составить Rz.пр.max»0,3·Rz = 1,5 мкм, дополнительный радиальный зазор от уменьшения неровностей составит Здоп»7,5мкм, т.е. за период приработки зазор увеличится почти до половины величины проектного зазора, что может уменьшить долговечность нормальной работы подшипникового узла.

При проектировании приборов и приборных комплексов можно рекомен-довать следующие зависимости шероховатости (мкм) от точности сопряжений:

· при Ø до 18 мм Rz ≈ (0,20 – 0,25)·Тd max; (4.6)

· при Ø от 18 до 50 мм Rz ≈ (0,15 – 0,20)·Тd max; (4.7)

· при Ø от 50мм Rz ≈ (0,10 – 0,15)·Тd max, (4.8)

где Тd max – максимальная величина поля допуска на сопряжение (мкм).

Например, на поверхности сопряжения ø6  с максимальным полем допуска Тd max = 17 мкм параметр шероховатости Rz≈0,2 · Тd max = 0,2·17 =3,4 мкм (или Ra =0,76мкм).

с максимальным полем допуска Тd max = 17 мкм параметр шероховатости Rz≈0,2 · Тd max = 0,2·17 =3,4 мкм (или Ra =0,76мкм).

С ростом шероховатости заметно снижается прочность соединений с гарантированным натягом в особенности при сборке механической запрес-совкой, т.е. когда частично сминаются и срезаются неровности сопрягаемых поверхностей (на 20 - 40%). Для компенсации потери прочности соединения в

этом случае необходимо изготавливать сопряжения с бо¢льшим натягом.

Наличие неровностей на поверхностях деталей, работающих в условиях знакопеременных и циклических нагрузок, способствует концентрации напря-жений, т.е. неровности являются центрами субмикроконцентраторов напря-жений, являющихся первопричиной образования усталостных микротрещин. В этом случае подобные поверхности следует обрабатывать с меньшой подачей, режущим инструментом с большим радиусом или плоской вершиной режущей пластины, обеспечивающих меньшую высоту неровностей, либо производить дополнительную накатку или раскатку поверхностей роликами или шариками.

1. Понятие 6 и точек. Приведите пример базирования к-либо заготовки по 6 и точкам.

2. Данное утверждение называют правилом 6 и точек.

3. Для ориентации призматического тела в

4.

пространстве (рис.5.1) плоскостями А, В и С Z С 6¢

пространстве (рис.5.1) плоскостями А, В и С Z С 6¢

5.

параллельно плоскостям соответственно 5¢ 5 1 6 2

параллельно плоскостям соответственно 5¢ 5 1 6 2

6. УOX, УOZ и XOZ соединим 3 точки (1,2,3) В А

7.

плоскости А призмы с плоскостью 4¢ 4 3

плоскости А призмы с плоскостью 4¢ 4 3

8.

УOX (условно жесткими стержнями) О Х

УOX (условно жесткими стержнями) О Х

9.

в точках 1¢, 2¢ и 3¢, что характеризует 1¢ 2¢

в точках 1¢, 2¢ и 3¢, что характеризует 1¢ 2¢

10.

двухсторонние позиционные связи У 3¢

двухсторонние позиционные связи У 3¢

11. вдоль оси Z, не препятствуя скольжению Рис.5.1.Схема ориентировки (базиро- относительно плоскости координат УOX. вания) призматического тела в

12. При этом призма лишается 3-х степеней пространстве

13. подвижности вдоль оси OZ, и вращательного движения вокруг осей OX и OУ. Соединив 2 точки 4 и 5 левой боковой плоскости В призмы условно жесткими стержнями с плоскостью координат YOZ в точках 4¢ и 5¢, призма лишается еще 2-х степеней подвижности – вдоль оси OX и вращательного движения вокруг OZ, а соединив одну точку в плоскости С призмы условно жестким стержнем у с плоскостью координат XOZ в точке 6¢, призма лишается еще одной степенью подвижностью – вдоль оси У.

14. Таким образом, призма лишена 6 и степеней подвижности и строго ориен-тирована относительно осей координат XУZ, т.е. каждая опорная точка(1¢-6¢) контакта заготовки с приспособлением лишает заготовку одной степени под-вижности (свободы), лишая ее перемещения в направлении, перпендикулярном опорной поверхности (при этом силы трения в опорных точках прис-пособления, возникающие от сил веса заготовки, закрепления и сил резания, частично ограничивают перемещение заготовки, но с точки зрения лишения степеней подвижности не учитываются).

15. Поверхности заготовок или деталей, которые используются при базирова-нии, называют базами.

16. В рассмотренном выше случае базирования призматической заготовки на координатные плоскости поверхность А, находящаяся в контакте с 3 мя опор-ными точками 1¢, 2¢ и 3¢ приспособления, называют установочной базой, повер-хность В, находящаяся в контакте с 2 мя опорными точками 4¢ и 5¢ приспособ-ления, называют направляющей базой, а поверхность С, имеющей контакт с одной опорной точкой приспособления, называют упорной базой.

17. Теоретическая схема базирования заготовки представляет собой схему рас-

18.

положения на технологических базах заготовки идеальных опорных и условных точек, определяющих позиционные связи заготовки с принятой системой коор-динат приспособления или станка. При этом на контурных линиях техноло-гических баз операционного эскиза обрабатываемой заготовки проставляются условные обозначение точек контакта заготовки и УЗП, которые лишают заготовку соответствующего числа степеней свободы: на виде сбоку ; на виде сверху .

положения на технологических базах заготовки идеальных опорных и условных точек, определяющих позиционные связи заготовки с принятой системой коор-динат приспособления или станка. При этом на контурных линиях техноло-гических баз операционного эскиза обрабатываемой заготовки проставляются условные обозначение точек контакта заготовки и УЗП, которые лишают заготовку соответствующего числа степеней свободы: на виде сбоку ; на виде сверху .

|

|

|