|

Оборудование для разварки межсоединений ЭМ-4020Б

|

|

|

|

Микросварку выводов осуществляют обычно методом термокомпрессии либо ультразвуковой сваркой. Проволока для образования перемычек между контактными площадками кристалла и выводов корпуса подается через центральное или боковое капиллярное отверстие сварочного инструмента. Инструмент с центральной подачей проволоки обычно используют при термокомпрессионной сварке, требующей для образования качественных соединений в 2—4 раза больших усилий сжатия, чем при ультразвуковой сварке.

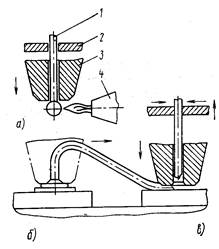

При термокомпрессионной сварке на первом этапе (рис. а) на конце проволочки 1 образуется шарик электрическим разрядом или путем оплавления ее конца в пламени водородной горелки 4. Затем инструмент 3 опускается к месту сварки к нему прикладывается необходимое усилие сжатия. Рабочий столик с установленным на нем изделием предварительно разогревается до температуры 473... 673 К (200... 400СС), при необходимости производится импульсный нагрев инструмента и в месте контактирования металлизированной площадки кристалла и вывода образуется качественное соединение (рис.б). Затем инструмент поднимается, при этом щипцы 2 разжимаются и проволочка протягивается через капилляр. Рабочий столик перемещается, подводя под инструмент вторую контактную площадку, инструмент опускается, и второе соединение формируется внахлест (рис. в). Щипцы зажимаются и, перемещаясь от инструмента, проводят обрыв проволочки. Инструмент поднимается, щипцы производят подачу очередного участка проволоки, и цикл сварки повторяется.

При ультразвуковой сварке формируется нахлесточное соединение, при этом используют инструмент с боковой подачей проволоки. Процесс соединения состоит из тех же этапов, что и ранее рассмотренный, за исключением образования шарика на конце проволоки.

|

|

|

Последовательность монтажа проволочных перемычек

В оборудовании третьего поколения — адаптивных микросварочных роботах — была применена система искусственного зрения, полностью автоматизирующая процесс коррекции положения кристалла за счет автоматического сканирования его поверхности и определения координат центров реперных точек. Представителями таких установок являются ОЗУН-12000 МЗ, ЭМ-4020Б для ультразвуковой и ЭМ-4060 для термокомпрессионной сварки выводов. Производительность этого оборудования составляет соответственно 12 000, 14 000 и 28 000 сварок в час. Уникальная производительность установки ЭМ-4060 была достигнута применением развернутого, 3-координатного шагового привода сварочной головки и.электрического разряда для формирования шарика на перемычке.

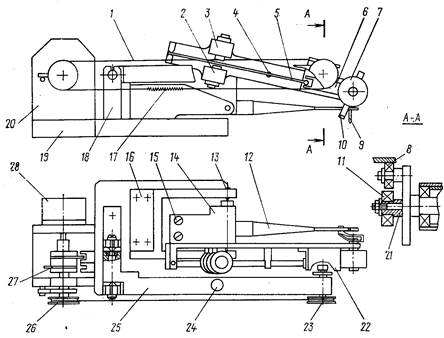

Механизм микросварки

Механизм микросварки изображен на рис. ниже. На основании 19 закреплены кронштейны 16, 18 и 20, на которых смонтированы основные узлы механизма: сварочная головка 14, рычаг механизма подъема 25 и привод механизма подъема.

Привод механизма подъема включает шаговый двигатель 28, приводящий во вращение вал механизма подъема, на котором закреплены лепестки 27, фиксирующие верхнее (холостое) и нижнее (рабочее) положения сварочной головки. На валу механизма подъема закреплен шкив 26, связанный стальным тросиком 1 со шкивом 23, закрепленным на рычаге механизма подъема. Тросик прикреплен к обоим шкивам и делает по их поверхности по полтора витка. Свободные концы тросика стягиваются пружиной 17, таким образом между шкивами образуется кинематически точная связь, позволяющая им совершать один оборот. На фланце вала шкива 23 на втулках 21 закреплены подшипники 8 и 11, взаимодействующие с башмаком 22, прикрепленным к основанию сварочной головки. При этом сварочная головка поворачивается в опорах 13.

|

|

|

Подшипник 8 определяет верхнее исходное положение сварочной головки. При дальнейшем вращении вала с башмаком начинает контактировать подшипник 11, эксцентрично закрепленный на валу и определяющий вертикальные перемещения сварочной головки в процессе приварки проволоки к контактным площадкам кристалла, к выводам корпуса и при образовании петли проволочной перемычки. Управление вращением шагового двигателя и вертикальным перемещением головки осуществляет управляющая микроЭВМ «Электроника 60М».

Механизм микросварки

Необходимые положения сварочной головки вводятся в память ЭВМ в процессе обучения. Положения головки при приварке контактов кристалла и выводов корпуса фиксируются по наличию электрического контакта между сварочной головкой и корпусом. При этом ЭВМ запоминает состояние (число шагов) шагового двигателя. Положение головки при образовании петли программируется при обучении. При этом перемещением головки управляют вручную, пока не получат перемычку требуемой высоты. При переходе на автоматический режим это положение головки будет зафиксировано в памяти машины.

Вертикальные перемещения головки производятся относительно рычага 25 механизма подъема, его положение регулируется винтом 24. Ультразвуковой преобразователь 12 с инструментом 9 упруго закреплен в корпусе 14, усилие прижима регулируется винтом 15.

На кронштейне сварочной головки размещены сварочные щипцы 10, осуществляющие зажим, подачу и обрыв проволоки. Зажим проволоки производится смыканием губок щипцов электромагнитом 7. Подача и обрыв проволоки осуществляется за счет поворота щипцов в зажатом состоянии в вертикальной плоскости. Для их поворота служит пластина 5, закрепленная в шарнирной опоре 4. Один конец пластины защемлен, а второй входит в паз рычага 6, связанного с щипцами. При подаче тока в катушку электромагнита обрыва проволоки 2 центр пластины опускается вниз, а ее конец поворачивает рычаг 6 по часовой стрелке, отводя щипцы от инструмента и обрывая алюминиевую проволоку. Для подачи проволоки запитывается электромагнит 3, при этом щипцы перемещаются к инструменту и проталкивают проволоку. Величина хода щипцов при подаче и обрыве проволоки и усилие их смыкания регулируется положением сердечников соответствующих электромагнитов.

|

|

|

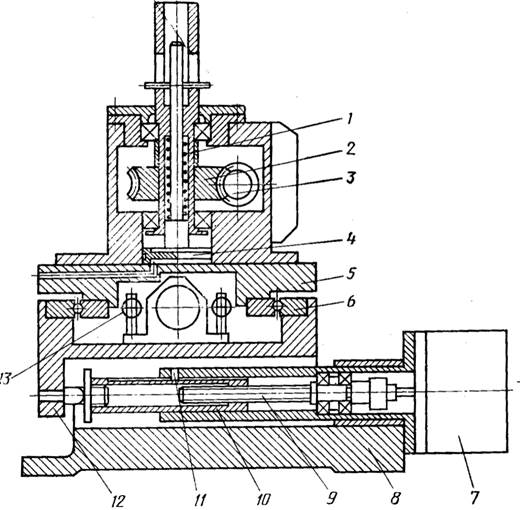

Координатный стол для угловых и линейных перемещений представлен на рис. ниже. На плите 8 смонтирован привод для перемещения по одной из координат, включающий шаговый электродвигатель 7, передающий вращение на ходовой винт 9, который поступательно перемещает гайку 10, фиксируемую от поворота скользящей шпонкой 11. Торец гайки упирается в каретку 12, перемещающуюся в шариковых направляющих и прижимаемую к гайке двумя пружинами аналогично каретке 5. В каретке 12 смонтирован такой же привод для перемещения по другой координате в шариковых направляющих 6 каретки 5. Пружины 13 прижимают каретку к торцу ведущей гайки.

На поверхности каретки 5 смонтирован привод поворота рабочего столика и механизм закрепления или освобождения корпуса обрабатываемой ИС. Вращение от шагового электродвигателя 5 через червяк 3 передается на колесо 2, приводящее во вращение рабочий столик. Для фиксации корпуса служит поршень 4, который при подаче воздуха перемещается вверх, сжимая пружину 1 и перемещая вверх штифт, осуществляющий подъем фиксатора. Корпус удерживается усилием пружины при опускании фиксатора.

Координатный стол микросварочной установки

|

|

|