|

Расчёт толщины резиновой прокладки

|

|

|

|

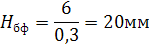

Толщина резиновой прокладки (буфера) определяется из формулы:

,

,

Где  , при относительном сжатии буфера на 30%,

, при относительном сжатии буфера на 30%,  - наибольшее допускаемое сжатие резинового буфера

- наибольшее допускаемое сжатие резинового буфера

Где  - рабочий ход буфера,

- рабочий ход буфера,  - требуемое предварительное сжатие буфера.

- требуемое предварительное сжатие буфера.

Где  - предельное значение усилия, наименьшее,

- предельное значение усилия, наименьшее,  - предельное значение усилия, наибольшее

- предельное значение усилия, наибольшее

Где  - удельное усилие,

- удельное усилие,  для S=1,0мм

для S=1,0мм

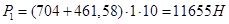

Рабочий ход буфера должен несколько превышать толщину штампуемого материала и составит  . Определим усилия, которые должен обеспечивать буфер в начале и в конце хода, при

. Определим усилия, которые должен обеспечивать буфер в начале и в конце хода, при  и

и  соответственно:

соответственно:

Таким образом толщина резиновой прокладки (буфера) будет равна:

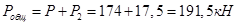

Расчёт усилия пресса

Требуемое усилие пресса  ,

,

где  - суммарное усилие, требуемое для выполнения операции

- суммарное усилие, требуемое для выполнения операции

т.е.

т.е.

Следовательно, штамп необходимо устанавливать на пресс усилием, превышающим 239,4 кН

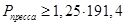

Расчет операции гибки

мм

мм

мм

мм

толщина материала  мм. Материал детали – АМ 2М

мм. Материал детали – АМ 2М

По справ таблице:  мм

мм

мм

мм

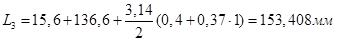

Следовательно, длина плоской заготовки:

, где

, где  =17-(1+0,4)=15,6 мм,

=17-(1+0,4)=15,6 мм,  =138-(1+0,4)=136,6 мм

=138-(1+0,4)=136,6 мм

Описание штамп -компаунд

Штамп-компаунд фактически представляет собой два штампа: для вырубки наружного контура и пробивки отверстий, собранных в одно целое. Штамп состоит из нижней неподвижной части, прикрепляемой к столу пресса и верхней подвижной части, прикрепляемой к ползуну пресса.

Конструктивной основой нижней неподвижной части штампа является нижняя плита 13, прикрепляемая болтами к неподвижному столу пресса. На нижнюю плиту установлен держатель 11, на котором установлена пуансон-матрица 10, служащее для вырубки наружного контура детали, и имеющая отверстия, служащие для пробивки в детали отверстий. Пуансон-матрица ориентируется относительно держателя винтами 22, а держатель относительно нижней плиты при помощи штифтов 29 и прикрепляется к ней при помощи винтов 23.

|

|

|

Конструктивной основой верхней подвижной части штампа является верхняя плита 12. В плите 12 установлен хвостовик 19, при помощи которого она прикрепляется к ползуну пресса, от которого и получает движение вверх-вниз. На верхней плите находится пуансонодержатель 14, в котором установлены пуансоны, 11, 12, 13, 14, предназначенные для пробивки в детали отверстий.

Пуансонодержатель и пуансоны ориентируются относительно верхней плиты при помощи штифтов 22 и прикрепляются к ней при помощи винтов 20. Между пуансонами и верхней плитой находится каленая прокладка 7, воспринимающая при вырубке давление пуансонов и предотвращающая тем самым разбивание пуансонами сырой (незакаленной) верхней плиты. К нижней прикреплен съемник 16. Между съемником и держателем находится резиновая прокладка 8.

Верхняя и нижняя части штампа ориентируются и направляются относительно друг друга при помощи втулок 1 и колонок 2.

Работает штамп следующим образом.

Полоса, из которой вырубаются детали, вручную подается в штамп. При движении подвижной части вниз выталкиватель, который крепится к планке упорной штифтами 27 подходит к полосе и останавливается. При дальнейшем движении подвижной части резина сжимается, пуансоны выдвигаются из пуансонодержателя, при этом пуансоны 10, 11, 12, 13, 14 производят пробивку отверстий, а матрица производит вырубку наружного контура детали. Отход, полученный при пробивке отверстий, проваливается вниз через специальные отверстия. В крайнем нижнем положении пуансоны на некоторой длине находятся в отверстиях пуансона-матрицы, а полоса - надета на пуансоны.

|

|

|

Штампы-компаунд отличаются высокой производительностью, однако взаимное расположение отверстий и наружного контура получается при их использовании не очень точным.

Описание покрытий

Необходимо провести электрохимическое оксидирование поверхности панели. Электрохимическое оксидирование, или анодное оксидирование (анодирование), деталей проводят в жидких (жидкостное оксидирование), реже в твёрдых, электролитах. Поверхность окисляемого материала имеет положительный потенциал. Жидкостное оксидирование в водных и неводных растворах электролита применяют для получения защитных, декоративных покрытий и диэлектрических слоёв на поверхности металлов, сплавов и полупроводниковых материалов при изготовлении приборов со структурами металл-диэлектрик-полупроводник и СВЧ интегральных схем, оксидных конденсаторов, коммутационных плат на основе алюминия и других металлов. Наиболее широко анодное оксидирование используют для нанесения оксидных слоев на конструкции из Al и его сплавов. При этом получают защитные (толщиной 0,3-15 мкм), износостойкие и электроизоляционные (2-300 мкм), цветные и эматаль-покрытия (эмалеподобные), а также тонкослойные (0,1-0,4 мкм) оксидные плёнки. Для образования толстых оксидных слоёв применяют в основном растворы H2SO4 и CrO3. Тонкие оксидные плёнки получают в растворах на основе Н3РО4 и Н3ВО3. Цветное анодирование проводят в растворах, содержащих органические кислоты (щавелевую, малеиновую, сульфосалициловую и др.).

Надписи, предварительно выгравированные на поверхности детали, покрывают эмалью чёрного цвета, поскольку это позволяет чётко выделить их на фоне остальной поверхности. Далее производят лакирование поверхности, для обеспечения защиты нанесённой краски от истирания, а так же для придания поверхности более эстетического вида.

|

|

|