|

Выбор приводного электродвигателя насосной станции

|

|

|

|

В промышленных гидросистемах в качестве приводных двигателей для насосов обычно используют трехфазные асинхронные электродвигатели серии 4А [1].

Электродвигатель для продолжительного режима работы следует выбирать по номинальному режиму, определяемому подачей насоса при максимальном давлении нагнетания насоса, что соответствует элементу «Рабочая подача» цикла.

Необходимую мощность электродвигателя определяют по формуле (21) [2]:

где ηН и ηэ – соответственно КПД насоса и электродвигателя, причем КПД электродвигателя для данного расчета можно ориентировочно принимать в пределах 0,8-0,9;

к– коэффициент запаса, обычно 1–1,1.

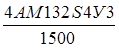

По вычисленному значению Nэ выбираем ближайший больший по мощности стандартный электродвигатель марки  , у которого мощность N=11кВт и частота вращения n=1500 об/мин. При этом номинальная частота вращения вала электродвигателя должна соответствовать номинальной частоте вращения ротора выбранного насоса.

, у которого мощность N=11кВт и частота вращения n=1500 об/мин. При этом номинальная частота вращения вала электродвигателя должна соответствовать номинальной частоте вращения ротора выбранного насоса.

Работа рассматриваемой принципиальной гидросхемы на различных переходах цикла может быть описана следующими уравнениями гидравлических цепей

Исходное положение «стоп»: Б-Ф1-Н-КП-Б

Рабочая подача: Б-Ф1-Н-М-Р1(I)-КД-Ц-Р1(I)-Ф2-Б

Реверс: Р1(I)→ Р1(II)

Рабочая подача: Б-Ф1-Н-М-Р1(II)-Ц-КД-Р1(I)-Ф2-Б

Реверс: Р1(II)→ Р1(I)

Тепловой расчет гидросистемы

В процессе работы станка часть мощности приводного электродвигателя в конечном итоге затрачивается на перемещение рабочих органов и преодоление полезной нагрузки, а остальная мощность расходуется на преодоление различного рода сопротивлений в гидроприводе и механизмах машин, и превращается в теплоту, поглощаемую преимущественно маслом, что вызывает его нагрев и нежелательное уменьшение вязкости.

|

|

|

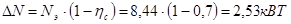

Потери мощности в гидроприводе, являющиеся причиной разогрева масла, могут быть определены по формуле (22) [2]:

где ηс=0,7– КПД гидросистемы.

Ограничение нагрева масла в гидроприводе может быть достигнуто: рациональным построением гидросхем машин, предусматривающим выбор насосов минимально необходимой производительности с обеспечением их разгрузки на бак при перерывах в работе гидропривода; выбором достаточных объемов масла в гидробаках; введением принудительного охлаждения гидробаков с помощью теплообменников.

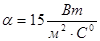

С некоторыми допущениями считают, что полученная маслом теплота отдается в окружающую среду через поверхности масляного бака, тогда необходимая площадь поверхности бака определяется по формуле (23) [2]:

где  –коэффициент теплопередачи от стенок бака окружающему воздуху;

–коэффициент теплопередачи от стенок бака окружающему воздуху;

Δ t =30 Сº–превышение установившейся температуры масла в баке над температурой окружающей среды.

Для улучшения теплопередачи рекомендуется выполнять наружные стенки бака с ребрами, значительно увеличивающими площадь F.

Необходимый для поддержания устойчивого теплового баланса объем V масла в баке определяется по формуле (25) [2]:

где k =6,9– коэффициент, зависящий от отношения сторон гидробака.

При проектировании промышленных гидроприводов рекомендуется объем V масла в баке ориентировочно определять из условия обеспечения 2-3-минутного расхода насоса по формуле (26) [2]:

Принимаем объем бака V=180 л.

принимаем размеры бака 1,5х0,5х1 м.

Выбор фильтров

При соблюдении необходимых требований к чистоте гидросистемы удается повысить надежность гидроприводов и уменьшить эксплуатационные расходы в среднем на 50%. Повышение тонкости фильтрации рабочей жидкости в гидросистеме с 25 до 5 мкм увеличивает ресурс насосов в 10 раз и гидроаппаратуры — в 5— 7 раз. Однако фильтрация (или другие средства очистки) обеспечивает наибольший эффект лишь при комплексном соблюдении требований по типам применяемых масел, правилам их хранения и транспортирования, качеству очистки и герметизации гидросистем, регламента их эксплуатации.

|

|

|

Решение о замене масла должно приниматься на основе анализа его физико-механических характеристик и степени загрязненности механическими примесями. В соответствии с регламентами обслуживания анализ масла рекомендуется проводить через каждые 720—960 ч работы оборудования. Для предварительной оценки может применяться метод, при котором на белую бумагу с хорошим влагопоглощением наносится несколько капель масла из работающего гидропривода. При свежем масле образуется светлое желтое пятно, а по мере загрязнения масла цвет пятна становится более темным, причем па бумаге хорошо видны частицы грязи.

В зависимости от условий эксплуатации и качества масла его долговечность колеблется в пределах 0,5—20 тыс. ч|. Перегрев масла сверх 60 СС и присутствие влаги активизируют окислительные процессы, в результате которых выделяются смолы и лаки, вызывающие засорение малых отверстий и залипание подвижных частей гидроагрегатов. Отработанное масло может использоваться повторно, если после регенерации количество влаги и механических примесей находится в пределах, допустимых для свежего масла, изменение вязкости при 50 С не превышает -+2,4 мм2/с, кислотного числа - +10 % и зольности -+0,01%.

Фильтры обеспечивают в процессе эксплуатации гидропривода необходимую чистоту масла, работая в режимах полнопоточной фильтрации во всасывающей, напорной или сливной линиях гидросистемы.

Фильтры приемные типа ФВСМ имеют корпус 1, в котором установлен сетчатый фильтрующий элемент 2 с перепускным клапаном 3. Вблизи от входного отверстия расположены магнитные уловители 8. В корпусе индикаторного устройства установлена подпружиненная мембрана 4, связанная со штоком 6. Последний взаимодействует с подпружиненным плунжером 5, в котором установлен магнит 9, воздействующий на магнитоуправляемые контакты (герконы) 10. Полость над мембраной соединена с атмосферой, а полость под мембраной — через канал 7 с выходным отверстием 11 фильтра. По мере увеличения загрязненности фильтроэлемента возрастает разрежение в отверстии 11, в результате чего мембрана 4 вместе со штоком 6 атмосферным давлением смещается вправо. При этом шток освобождает плунжер 5, который пружиной смещается на одну ступеньку вниз. Одновременно магнит 9 воздействует на геркон 10, выдающий электрический сигнал о первой стадии загрязнения фильтроэлемента. Если фильтроэлемент не очищен и продолжает загрязняться, освобождается вторая ступенька плунжера 5, и в систему управления выдается аварийный сигнал (вторым герконом). Одновременно открывается перепускной клапан 3. О степени загрязненности фильтроэлемента можно судить и визуально по положению выходящего наружу конца плунжера 5. Для очистки фильтроэлемент промывается в керосине и продувается сжатым воздухом; необходимо также очистить уловители 8. После сборки плунжер 5 следует вручную поднять в крайнее верхнее положение. Выбираем фильтр марки  .

.

|

|

|

Рис. 1 Конструкция фильтров типа ФВСМ

Сливные фильтры позволяют обеспечить тонкую фильтрацию рабочей жидкости; они достаточно компактны, могут встраиваться в баки, однако в ряде случаев создают нежелательное повышение давления подпора в сливной линии. При применении сливных фильтров возрастают требования к герметичности баков. Хорошее качество фильтрации может быть достигнуто при сочетании приемного (80 или 160 мкм) и сливного (10 или 25 мкм) фильтров.

Выбираем фильтр марки  .

.

Фильтры сливные типа ФС устанавливаются в расточке крышки гидробака и крепятся четырьмя болтами. В корпусе 2 фильтра, закрытом крышкой 6, установлен фильтроэлемент 3, который пружиной 5 поджимается к седлам 7 и 9 через уплотнительные кольца 8. На седле 7 смонтирован перепускной клапан 4. В корпусе / установлено индикаторное устройство, содержащее нагруженный усилием пружины 15 плунжер 12 с вмонтированным в него магнитом 11, геркон 13 и штепсельный разъем 14. Полость 10 соединена с внутренней полостью / фильтра, а полость 16 — с атмосферой через отверстие 17, поэтому по мере загрязнения фильтроэлемента возрастает усилие, стремящееся сдвинуть плунжер 12 вправо. Когда степень загрязненности фильтроэлемента достигает предельного уровня, плунжер 12 резко смещается вправо, так как после его отхода от конусного седла значительно увеличивается площадь торцовой поверхности, на которую действует входное давление. Одновременно в результате взаимодействия магнита // с герконом 13 в систему управления выдается сигнал о необходимости замены фильтроэлемента. Если нижний торец выходного отверстия // фильтра располагается выше уровня масла в резервуаре, в это отверстие устанавливается сливной трубопровод.

|

|

|

Рис.2 Конструкция сливных фильтров типа ФС Приложение 1

Список используемой литературы

1. Анурьев В.И. Справочник конструктора-машиностроителя: В3-х т. 5-е изд., перераб. и доп.- М.: Машиностроение, 1978.- Т. 3.- 557 с.

2. Гидравлические приводы технологического оборудования машиностроительных производств. Методические указания к расчетно-графической курсовой работе. Симанин Н.А. –Пенз. политехн. ин-т, 1992.

3. Свешников В.К., Усов А.А. Станочные гидроприводы: Справочник.- М.: Машиностроение, 1988.-512 с.

4. Симанин Н.А. Основы расчета и проектирования станочных гидроприводов и систем цикловой гидроавтоматики: Учеб. Пособие. –Пенз. политехн. ин-т, 1992.-88с.

Приложение 1

Перечень элементов принципиальной гидросхемы

| Позиционное обозначение | Наименование | Количество | Примеча ние |

| Б | Гидробак | 1 | V=180 дм3 |

| Р1 | Гидрораспределитель ВЕ16.574Д.41/.В220-50 ГОСТ 24679-81 | 1 | |

| МН | Манометр МПТ-100/1-ВУ-100-2,5 ГОСТ 8625-77 | 1 | |

| Ф1 | Фильтр напорный  ТУ2-053-1529-80Е ТУ2-053-1529-80Е

| 1 | |

| Ф2 | Фильтр сливной  ТУ2-053-1641-83Е ТУ2-053-1641-83Е

| 1 | |

| КД | Клапан давления с обратным клапаном ПБГ 66-34М-УХЛ4 ТУ2-053-1627-83Е | 1 | |

| КП | Клапан предохранительный 20-10-1-132 ТУ2-053-1748-85 | 1 | |

| Н | Насос Г12-54АМ ГОСТ 13167-82 | 1 | |

| ЭД | Двигатель трехфазный асинхронный короткозамкнутый 4А132S4УЗ ГОСТ 19523-74 | 1 |

Приложение 2

Переключения управляющих электромагнитов

| Элементы цикла работы гидропривода | ЭМ1 | ЭМ2 | ЭМ3 |

| Исходное положение «Стоп» | + | – | – |

| Рабочая подача | + | – | + |

| Реверс | – | + | + |

| Рабочая подача | – | + | + |

| Реверс | + | – | + |

|

|

|

12 |