|

Разработка операционной технологии на операцию сверления

|

|

|

|

Разработка схемы базирования

В разрабатываемом приспособлении установка детали происходит по внешней цилиндрической поверхности и плоскости, перпендикулярной к её оси.

Точки 1, 2, 3 располагаются на торце - установочная база (лишает 3-х степеней свободы: перемещения вдоль одной оси и поворота вокруг двух осей)

Точки 4, 5 располагаются на внешней цилиндрической поверхности (лишает 2-х степеней свободы: перемещения вдоль двух осей)

Точка6 – фрикционная опорная база, показывается условно (лишает 1-ой степени свободы: поворота вокруг одной оси)

Таким образом деталь забазирована, т.е. ей придано определенное положение в пространстве, и она лишена шести степеней свободы

Разработка схемы построения операции

Разрабатываемое приспособление предназначено для установки одной детали, следовательно схема данной операции одноместная. В нашей операции обрабатывается четыре отверстия четырьмя инструментами – схема многоинструментальная. Обработка данных отверстий производится за один переход, при непрерывной подаче инструмента.

Таким образом нашу сверлильную операцию можно классифицировать как операцию, выполняемую по одноместной, многоинструментальной схеме обработки.

Выбор метода обработки, инструмента и технологического оборудования

Для обработки нам предложено отверстие диаметр 4.5 H9, с шероховатостью поверхности R a 6.3. Исходя из требуемой шероховатости и квалитета точности для обработки отверстия достаточно чернового сверления. Данную операцию выполняем на вертикально-сверлильном станке. Выбор модели станка зависит от размеров обрабатываемого отверстия, размеров рабочего стола станка и мощности, требуемой при резании. В качестве первоначально варианта оборудования выбираем станок вертикально-сверлильный, модели 2Н118, со следующими техническими характеристиками:

|

|

|

Число скоростей шпинделя: 9,

Частота вращения шпинделя: 180-2800 об/мин,

Подача шпинделя: 0,1-1,6 мм/об,

Мощность э/д привода главного движения: 1,5 кВт.

В качестве инструмента принимаем сверло спиральное. Сверло представляет собой режущий инструмент для обработки отверстий в сплошном материале либо для рассверливания отверстий. Рабочая часть сверла изготавливается из различных марок быстрорежущих сталей и твердых сплавов. Твердость рабочей части сверл:  , хвостовика

, хвостовика  .

.

В инструментальном производстве применяют следующие основные материалы.

1. Инструментальные стали (быстрорежущие ГОСТ 19265-73, легированные ГОСТ 5950-73, углеродистые ГОСТ 1435-74) и дисперсионно-твердеющие сплавы.

2.Твердые спеченные сплавы (ГОСТ 3882-74).

3.Минералокерамика.

4.Алмазы природные и искусственные.

5.Синтетические режущие материалы.

Наиболее целесообразным материалом режущей части сверла является быстрорежущая сталь, которая позволяет работать с максимальными режимами резания, что способствует повышению производительности производства, следовательно, лучше подходит для массового типа производства.

Таким образом, для обработки нашего отверстия принимаем сверло спиральное с цилиндрическим хвостовиком изготовленное полностью из быстрорежущей стали Р6М5К5 по ГОСТ 10902-77.

Выбираем сверло 2300-2452 ГОСТ 10902-77 с цилиндрическим хвостовиком, со следующими геометрическими параметрами:

Расчёт режимов резания

Работает сверло из быстрорежущего материала P6М5К5, производится сверление отверстия 4.5H9 на глубину 4.5 мм, достигаем шероховатости поверхности Ra6.3. Сверла закрепляются в сверлильной головке установленной на шпинделе. Сверла имеют вертикальную подачу, движение резания - вращение сверла вокруг собственной оси, вместе со шпинделем. Рассчитаем режимы резания:

|

|

|

Глубина резания:

Подача:

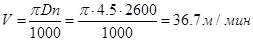

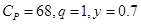

Скорость резания:  , где

, где

T=15 мин - стойкость инструмента

,

,

где  коэффициент, учитывающий физико-механические свойства обрабатываемого материала,

коэффициент, учитывающий физико-механические свойства обрабатываемого материала,  - коэффициент, учитывающий влияние инструментального материала на скорость резания,

- коэффициент, учитывающий влияние инструментального материала на скорость резания,  -коэффициент учитывающий глубину обрабатываемого отверстия.

-коэффициент учитывающий глубину обрабатываемого отверстия.

Показатели степеней и коэффициенты:

Частота вращения:  уточняем по станку

уточняем по станку  , и пересчитываем

, и пересчитываем

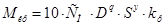

Крутящий момент:  , осевая сила:

, осевая сила:

Показатели степеней и коэффициенты:

1) Для момента:

2) Для силы:

- коэффициент учитывающий фактические условия обработки, зависит в данном случае только обрабатываемого материала,

- коэффициент учитывающий фактические условия обработки, зависит в данном случае только обрабатываемого материала,

и

и

Мощность резания:  ,

,

Определив мощность, требуемую при резании, уточняем модель станка. В качестве технологического оборудования для выполнения данной операции оставляем станок вертикально-сверлильный, модели 2Н118, электродвигатель привода его главного движения может развивать мощность до 1,5 кВт, что нас вполне устраивает.

Основное технологическое время:  , где

, где  -длина рабочего хода,

-длина рабочего хода,  мм-длина врезания и перебега инструмента,

мм-длина врезания и перебега инструмента,  -длина обрабатываемой поверхности, i – число рабочих ходов, у нас рабочий ход один, тогда:

-длина обрабатываемой поверхности, i – число рабочих ходов, у нас рабочий ход один, тогда:  .

.

|

|

|

12 |