|

Определение числа тарелок и высоты колонны

|

|

|

|

Наносим на диаграмму y-x рабочие линии верхней и нижней части колонны и находим число ступеней изменения концентрации  . В верхней части колонны

. В верхней части колонны  , в нижней части колонны

, в нижней части колонны  8, всего 5 ступеней.

8, всего 5 ступеней.

Число тарелок рассчитываем по формуле:

n=  , (38)

, (38)

где η-средний к.п.д. тарелок.

Для определения среднего к.п.д. тарелок η находим коэффициент относительной летучести разделяемых компонентов

(39)

(39)

и динамический коэффициент вязкости исходной смеси  при средней температуре в колонне, равной 111ºС.

при средней температуре в колонне, равной 111ºС.

При этой температуре давление насыщенного пара бензина  =1411 мм рт.ст., гексановой фракции

=1411 мм рт.ст., гексановой фракции  =535,1 мм рт.ст.[7, с. 536], откуда

=535,1 мм рт.ст.[7, с. 536], откуда

Динамический коэффициент вязкости бензина при 111 ºС равен 0,22·  Па·с, гексана

Па·с, гексана  0,19·

0,19·  Па·с [7, с. 556].

Па·с [7, с. 556].

Принимаем динамический коэффициент вязкости исходной смеси

(40)

(40)

=0,205·

=0,205·

Тогда

По графику [7, с. 323] находим η=0,22.

Число тарелок:

а) в верхней части колонны

(41)

(41)

б) в нижней части колонны

(42)

(42)

=

=

Общее число тарелок n=63, с запасом n=65, из них в верхней части колонны 27 и в нижней части колонны 36.

Высота тарельчатой части колонны:

где h-расстояние между тарелками, м.

18,6 м.

18,6 м.

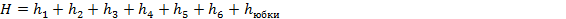

Высота колонны складывается из следующих величин:

(43)

(43)

h1 - расстояние от верхней тарелки до верха колонны:

(44)

(44)

h2 - высота верхней тарельчатой части:

(45)

(45)

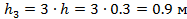

h3 - высота зоны питания (эвопарационная часть колонны):

(46)

(46)

h4 - высота нижней тарельчатой части:

h5 - расстояние от нижней тарелки до верха слоя жидкости в кубе (сепарационная часть):

Принимаем h5 = 3 м (табл. 8.2 [2])

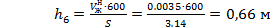

h6 - высота слоя жидкости в кубе (десятиминутный запас колонны):

(48)

(48)

Где: S – сечение колонны:

|

|

|

(49)

(49)

hюбки - высота юбки:

Принимаем hюбки = 4 м (табл. 8.2 [2])

Высота колонны, следовательно:

(50)

(50)

Высота питающей тарелки:

Тепловой расчет:

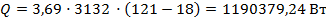

Расход теплоты, отдаваемой охлаждающей воде в дефлегматоре-конденсаторе:

(51)

(51)

Здесь

·

·  , (52)

, (52)

где  и

и  - удельные теплоты конденсации бензина и гексановой фракции при 101ºС, соответственно равные 896100

- удельные теплоты конденсации бензина и гексановой фракции при 101ºС, соответственно равные 896100  и 781000

и 781000  .

.

896100+(1-0,94)·781000=842334+46860=889194(

896100+(1-0,94)·781000=842334+46860=889194( ).

).

(Вт)

(Вт)

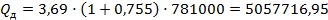

Расход теплоты, получаемой в кубе-испарителе от греющего пара:

+

+  (53)

(53)

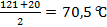

Здесь тепловые потери  приняты в размере 3% от полезно затрачиваемой теплоты, удельные теплоемкости взяты соответственно при

приняты в размере 3% от полезно затрачиваемой теплоты, удельные теплоемкости взяты соответственно при  =101ºC,

=101ºC,  ºC и

ºC и  ºC; температура кипения исходной смеси

ºC; температура кипения исходной смеси  ºС определена по диаграмме t-x,y[приложение 2].

ºС определена по диаграмме t-x,y[приложение 2].

-6

-6  = 6999107,67 (Вт)

= 6999107,67 (Вт)

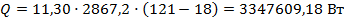

Расход теплоты в паровом подогревателе исходной смеси:

Q=1.05·  (54)

(54)

Здесь тепловые потери приняты в размере 5%, удельная теплоемкость исходной смеси

) (55)

) (55)

=66,5°С.

=66,5°С.

Расход теплоты, отдаваемой охлаждающей воде в водяном холодильнике дистиллята:

Q=  ·(

·( , (56)

, (56)

где удельная теплоемкость дистиллята

взята при средней температуре

взята при средней температуре  .

.

Расход теплоты, отдаваемой охлаждающей воде в водяном холодильнике кубового остатка:

Q=  (57)

(57)

где удельная теплоемкость кубового остатка  взята при средней температуре

взята при средней температуре

Расход греющего пара, имеющего давление  и влажности 5%:

и влажности 5%:

а) в кубе-испарителе:

(58)

(58)

где  =2141·

=2141·  – удельная теплота конденсации греющего пара;

– удельная теплота конденсации греющего пара;

б) в подогревателе исходной смеси:

(59)

(59)

где Q-расход теплоты в паровом подогревателе исходной смеси.

Всего: 3,44+1,65=5,09  или 1,41

или 1,41  .

.

Расход охлаждающей воды при нагреве на 20°С:

а) в дефлегматоре

(60)

(60)

=

=

б) в водяном холодильнике дистиллята

(61)

(61)

где Q-расход теплоты, отдаваемой окружающей среде в водяном холодильнике дистиллята.

.

.

в) в водяном холодильнике кубового остатка

, (62)

, (62)

где Q-расход теплоты, отдаваемой охлаждающей воде в водяном холодильнике кубового остатка.

|

|

|

Лабораторный контроль

Лабораторный контроль является одним из важных этапов в выпуске качественных нефтепродуктов. Контроль необходимо осуществлять на всех стадиях технологического процесса, с целью выявления отклонений от норм и быстрого устранения неполадок в технологическом режиме. Существует множество методов контроля, такие как: хроматография, инфракрасная спектроскопия, масс-спектрометрия, методы ЯМР,которые позволяют быстро анализировать свойства исследуемого продукта. В последнее установки стали оснащать анализаторами, которые позволяют оператору видеть показатели и применять необходимые действия для устранения каких-либо неполадок, выравнивать технологический режим.

Постоянный контроль сохранности качества нефтепродуктов необходим и при транспортировке, хранении, сливно-наливных и других хозяйственных операциях является одним из главных направлений обеспечения удовлетворенности потребителей и поддержания высоких объемов продаж для любой нефтяной компании. По разным оценкам, от скважины до бензобака нефть и нефтепродукты подвергаются более 20 перевалкам.

В таких условиях несоблюдение необходимых процедур контроля влечет за собой возникновение неблагоприятных химических процессов – испарения, окисления, загрязнения, обводнения, что влияет на качество нефтепродуктов. Например, при испарении ухудшаются их физико–химические свойства: увеличивается доля ароматических углеводородов, увеличивается плотность, уменьшается октановое число, утяжеляется фракционный состав.

Ошибки или невнимательность рабочего персонала при осуществлении различных хозяйственных операций с нефтепродуктами также являются одной из главных причин ухудшения их качества – случайного смешивания различных сортов топлива: дизельного и бензина, высокоэкологичного Евро-5 и стандартного топлива. Все это в результате изменяет пусковые качества бензина, увеличивает расход топлива при эксплуатации и износ двигателя.[10]

Таблица - Лабораторный контроль

| Наименование стадии процесса, места отбора пробы, номер позиции по схеме | Контролируемый показатель, ед. изм. | Частота и вид контроля | Кто контролирует | Нормы и технические показатели | сСредства контроля |

|

|

|

| Сырье (гексановая фракция). Точка отбора – SN-01 (трубопровод cырья на установку, клапанная сборка LV-022). | Углеводородный состав, % (по массе) Содержание серы, ррm (по массе), не более Содержание азота, ррm (по массе), не более Содержание хлоридов, ррm (по массе), не более Содержание воды, ррm (по массе) Оксигенаты, ррm (по массе), не более Мышьяк, ррb (по массе), не более Свинец, ррb (по массе), не более Ртуть, ррb (по массе) Медь, ррb (по массе), не более Октановое число по исследовательскому методу Октановое число по моторному методу Бромное число, г брома на 100 г продукта, не более | 1 раз в сутки (при пуске 3 раза в сутки) 1 раз в сутки (при пуске 3 раза в сутки) 1 раз в неделю (при пуске 2 раза в сутки) По требованию (при пуске 1 раз в сутки) 1 раз в сутки (при пуске 3 раза в сутки) По требованию (при пуске по требованию) По требованию (при пуске по требованию) По требованию (при пуске по требованию) По требованию (при пуске по требованию) По требованию (при пуске по требованию) 1 раз в неделю (при пуске 1 раз в сутки) По требованию при пуске 1 раз в неделю) 1 раз в сутки (при пуске 3 раза в сутки) | Газокаталитическая лаборатория Газокаталитическая лаборатория Газокаталитическая лаборатория Газокаталитическая лаборатория Газокаталитическая лаборатория Газокаталитическая лаборатория Исследовательская лаборатория Исследовательская лаборатория Исследовательская лаборатория Исследовательская лаборатория Лаборатория по контролю топливного производства Лаборатория по контролю топливного производства Лаборатория по контролютопливного производства | Не нормируется 0,5 0,1 0,5 Не нормируется 0,5 Отсутствие Не нормируется Не нормируется | UOP 551 ОСТ 13380 OP 981 OP 395 U ОP 779 СТБ ИСО 12937 OP 960 OP 946 OP 350 или UOP 952 OP 938 U O ISO 5164 ISO 5164 |

| Сырье после ведущего адсорбера сероочистки V14/15 Точка отбора – SN-02(трубопровод сырья после ведущего адсорбера). | Содержание серы, ррm (по массе) | 1 раз в сутки (при пуске 1 раз в сутки) | Газокаталитическая лаборатория | 0,1 | ОСТ 13380 или OP 987 |

| Водородосодержащий газ на установку Точка отбора – SN-03(трубопровод ВСГ на установку, клапанная сборка РV-001). | Содержание водорода, % (по объему), не менее Углеводородный состав, % (по объему) Содержание Н2S, ppm (по молям), не более Содержание азота, ppm (по молям), не более Содержание СО, СО2, ppm (по молям), Содержание НСL, ppm (по молям), не более | 1 раз в неделю (при пуске 1 раз в сутки) 1 раз в неделю (при пуске 1 раз в сутки) 1 раз в сутки (при пуске 1 раз в сутки) По требованию (при пуске 1 раз в сутки) 1 раз в неделю (при пуске 1 раз в сутки) 1 раз в неделю (при пуске 1 раз в сутки) | Газокаталитическая лаборатория Газокаталитическая лаборатория Персонал установки Газокаталитическая лаборатория Исследовательская лаборатория Персонал установки | Не нормируется | OP 539 UOP 539 тТрубкаДрегера OP 539 UOP 603 OP 633 |

|

|

|

|

|

|