|

Выбор и характеристики исходных материалов

|

|

|

|

Тяжелый бетон, применяемый для изготовления фундаментов, колонн, балок, пролетных строений мостов и других несущих элементов и конструкций промышленных и жилых зданий и инженерных сооружений, должен приобретать определенную прочность в заданный срок твердения, а бетонная смесь должна быть удобной в укладке и экономичной. При использовании, в не защищенных от внешней среды конструкциях, бетон должен иметь повышенные плотность, морозостойкость и коррозионную стойкость. В зависимости от назначения и условий эксплуатации бетона в сооружении предъявляются соответствующие требования к составляющим его материалам, которые предопределяют его состав и свойства, оказывают влияние на технологию производства изделий, их долговечность и экономичность.

Цемент

Для приготовления тяжелых бетонов применяют портландцемент, пластифицированный портландцемент, портландцемент с гидравлическими добавками, шлакопортландцемент, быстротвердеющий портландцемент (БТЦ) и др. Цемент выбирают с учетом требований, предъявляемых к бетону (прочности, морозостойкости, химической стойкости, водонепроницаемости и др.), а также технологии изготовления изделий, их назначения и условий эксплуатации.

Марку цемента выбирают в зависимости от проектируемой прочности бетона при сжатии по таблице 2.1.

Таблица 2.1 Выбор марки цемента в зависимости от прочности бетона

| Прочность бетона, МПа | 100 | 150 | 200 | 250 | 300 | 400 | 500 | 600 и выше |

| Марка цемента | 300 | 300 | 300–400 | 400 | 400–500 | 500–600 | 600 | 600 |

Мелкий заполнитель

Песок – рыхлая смесь зерен крупностью 0,16 – 5 мм, образовавшаяся в результате естественного разрушения массивных горных пород (природные пески). Природные пески по минералогическому составу подразделяются на кварцевые, полевошпатовые, известняковые, доломитовые. Из природных песков наибольшее применение для тяжелого бетона получили кварцевые пески.

|

|

|

В качестве мелкого заполнителя применяют пески повышенной крупности, крупные, средние и мелкие – природные и обогащенные; пески из отсевов дробления и обогащенные из отсевов дробления.

На качество бетона большое влияние оказывают зерновой состав песка и содержание в нем различных примесей: пылевидных, илистых, глинистых частиц, петрографический состав, в том числе содержание вредных примесей, включая органические. Содержание этих примесей устанавливают отмучиванием. Количество их не должно превышать 3% в природном песке и из отсевов. Наиболее вредной в песке является примесь глины, которая обволакивает отдельные зерна песка и препятствует сцеплению их с цементным камнем, понижая прочность бетона. Глинистые и пылевидные примеси в песке повышают водопотребность бетонных смесей и приводят к понижению прочности и морозостойкости бетона. Очищать песок от глинистых и пылевидных частиц можно промывая его водой в пескомойках. В природных песках могут содержаться также в большом количестве органические примеси (гуминовые кислоты, остатки растений, перегной), которые вступают в реакцию с твердеющим цементом и понижают прочность бетона. Содержание органических примесей устанавливают колориметрическим методом – обработкой пробы песка 3%-ным раствором едкого натра. Если после обработки песка цвет раствора не оказывается темнее эталона (цвета крепкого чая), то песок признается доброкачественным.

Испытуемый песок можно считать пригодным, если прочность образцов раствора из него оказывается не меньше прочности образцов с тем же песком, но промытым сначала известковым молоком, а затем водой.

|

|

|

Зерновой состав песка имеет особое значение для получения качественного бетона. Песок для бетона должен состоять из зерен различной величины (0,16 – 5 мм), чтобы объем пустот в нем был минимальным; чем меньше объем пустот в песке, тем меньше требуется цемента для получения плотного бетона. Зерновой состав песка определяют просеиванием сухого песка через стандартный набор сит с размерами отверстий (сверху вниз) 10; 5; 2,5; 0,63; 0,315; 0,16 мм. Высушенную до постоянной массы пробу песка просеивают сквозь сита с круглыми отверстиями диаметром 10 и 5 мм. Остатки на этих ситах взвешивают и вычисляют с точностью до 0,1%.

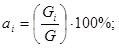

Из пробы песка, прошедшего сквозь указанные выше сита, отвешивают 1000 г. (G) песка и просеивают его последовательно сквозь набор сит с отверстиями размером 2,5; 1,25; 0,63; 0,315 и 0,16 мм. Остатки на каждом сите взвешивают (G i) и вычисляют:

частный остаток на каждом сите – как отношение массы остатка на данном сите к массе просеиваемой навески (ai) – вычисляют с точностью до 0,1%:

полный остаток (А i) на каждом сите – как сумму частных остатков на всех ситах с большим размером отверстий плюс остаток на данном сите – вычисляют с точностью до 0,1%:

где a2,5, a1,25 – частные остатки на ситах с большим размером отверстий начиная с сита размером отверстий 2,5 мм, %;

ai – частный остаток на данном сите, %.

Модуль крупности песка Мк (без фракций гравия с размером зерен крупнее 5 мм) определяют как частное от деления на 100 суммы полных остатков на всех ситах, начиная с сита с размером отверстий 2,5 мм и кончая ситом с размером отверстий 0,16 мм; модуль крупности песка вычисляют с точностью до 0,1%.

По величине модуля крупности песок делят на:

- повышенной крупности Мк = 3 – 3,5,

- крупный с Мк > 2,5,

- средний Мк = 2,5 – 2,0,

- мелкий Мк = 2,0 – 1,5,

- очень мелкий Мк = 1,5 – 1,0;

Полные остатки на сите №063 (% по массе) соответственно равны: 65 – 75,

45 – 65, 30 – 45, 10 – 30 и менее 10.

Выбор мелких заполнителей для бетона производят по зерновому составу и модулю крупности, содержанию пылевидных и глинистых частиц, петрографическому составу, в том числе содержанию вредных примесей, включая органические примеси и потенциально реакционноспособные породы и минералы, а при применении дробленых песков – по пределу прочности исходной породы при сжатии в насыщенном водой состоянии.

|

|

|

Песок, отсеянный на ситах двух близких номеров, имеет большую пустотность (40 – 42%). При наилучшем сочетании в песке крупных, средних и мелких зерен пустотность уменьшается до 30%. Хорошим по крупности зерен считается песок, у которого пустотность не превышает 38%.

Пески с модулем крупности 1,5 – 2 допускается применять в бетонах класса В15, а также для бетонов подводной зоны конструкций мостов. Использование этих песков в бетонах класса В15 и выше допускается при соответствующем технико-экономическом обосновании. Пески с модулем крупности 2,5 и более рекомендуется применять для бетонов класса В25 и выше.

Для обеспечения качественного зернового состава песка и его постоянства в составе бетонной смеси применяют фракционированный песок, составленный из двух фракций; крупной и мелкой, раздельно дозируемых при приготовлении бетонной смеси. Разделение исходного песка на две фракции производят по граничному зерну, соответствующему размеру отверстий контрольных сит 1,25 или 0,63 мм. Допускается применять готовые смеси фракций в требуемом соотношении, а также смеси лесков природных или из отсевов дробления.

При несоответствии зернового состава природных песков требованиям ГОСТа следует применять в качестве укрупняющей добавки к мелким пескам крупные фракции природного или дробленого песка, а также крупный песок из отсевов дробления, а для понижения модуля крупности – мелкие пески.

Использование в качестве мелких заполнителей песков из отсевов дробления и их смесей с природными песками допускается при условии обеспечения заданной удобоукладываемости бетонной смеси без перерасхода цемента. В природном песке, предназначенном для бетонов, допускаются зерна гравия или щебня размером более 10 мм – до 0,5% по массе; размером 5 – 10 мм – до 10% по массе.

Насыпная плотность кварцевого песка зависит от степени уплотнения, влажности и пустотности. Сухой и рыхло насыпанный кварцевый песок имеет насыпную плотность 1500–1600 кг/м3. На рис. 2.1 приведены кривые изменения объема разных песков в зависимости от их влажности. Наименьшая насыпная плотность кварцевых песков соответствует влажности 5 – 7%. При дозировке песка для изготовления бетона или приемке песка необходимо учитывать содержание в нем воды.

|

|

|

Рисунок 2.1 Изменение объёма песка в зависимости от влажности

Крупный заполнитель

В качестве крупного заполнителя для тяжелого бетона применяют гравий и щебень из горных пород или щебень из гравия размером зерен 5 – 70 мм.

Щебень получают путем дробления массивных горных пород, гравия, валунов или искусственных камней на куски размером 5 – 120 мм. Для приготовления бетона обычно используют щебень, полученный дроблением плотных горных пород, гравия, доменных и мартеновских шлаков. Дробление производят в камнедробилках. При этом получают не только зерна щебня, но и мелкие фракции, относящиеся по крупности к песку и пыли. Зерна щебня имеют неправильную форму. Лучшей считается форма, приближающаяся к кубу и тетраэдру. Вследствие шероховатой поверхности зерна щебня лучше сцепляются с цементным камнем в бетоне, чем гравий, но бетонная смесь со щебнем менее подвижна.

По дробимости, морозостойкости, зерновому составу, износу к щебню предъявляют такие же требования, как и гравию.

Прочность щебня характеризуется маркой, соответствующей пределу прочности горной породы при сжатии в водонасыщенном состоянии и определяемой по дробимости щебня при сжатии (раздавливании) в цилиндре. Щебень имеет следующие марки: 200, 300, 400, 600, 1000, 1200, 1400. При этом щебень высшей категории качества из изверженных и метаморфических горных пород должен иметь марку не ниже М800, из осадочных карбонатных пород – не ниже М600. Щебень марок по прочности 1400, 1200 и 1000 не должен содержать зерен слабых пород более 5% по массе, а марок 800, 600 и 400 – не более 10% и 300 и 200 – не более 15% по массе. По прочности исходной горной породы марка щебня при сжатии в насыщенном водой состоянии должна быть выше марки бетона в 1,5…2 раза. В отдельных случаях допускается применение щебня марки ниже указанной, но только при условии испытания в бетоне и при соответствующем технико-экономическом обосновании.

Зерновой состав щебня устанавливают с учетом Dнаиб и Dнаим зерен. Наибольший размер зерен щебня применяют в бетонах в зависимости от вида изделия, насыщенности арматуры и толщины изделия. Так, для балок, колонн, рам наибольший размер зерен должен быть не более 3/4 наименьшего расстояния между стержнями арматуры, а для плитных изделий – не более 1/2 толщины плиты. Подобно гравию, щебень по крупности зерен делят на четыре фракции: 5 – 10, 10 – 20, 20 – 40 и 40 – 70 мм.

|

|

|

В зависимости от формы зерен ГОСТ 8267 – 82 устанавливает три группы щебня из естественного камня: кубовидную, улучшенную и обычную. Содержание зерен пластинчатой (лещадной) и игловатой формы в них не превышает соответственно 15, 25 и 35% по массе. К пластинчатой и игловатой форме зерен относят такие, в которых толщина или ширина их меньше длины в 3 раза и более.

Содержание пылевидных и глинистых частиц в щебне из изверженных и метаморфических пород, в щебне из гравия и в гравии для всех видов тяжелого бетона не должно превышать 1% по массе, а в щебне из осадочных пород в зависимости от вида конструкции и ее назначения – не более 2 – 3%, в том числе глины в комках – не более 0,25%.

Щебень, гравий и щебень из гравия должны применяться, как правило, в виде фракций, раздельно дозируемых при приготовлении бетонной смеси.

Применяемые фракции в зависимости от наибольшей крупности зерен заполнителя указаны ниже

Таблица 2.2 Фракции крупного заполнителя

| Наибольшая крупность зерен, мм | 10 | 20 | 40 | 70 | 120 |

| Фракции крупного заполнителя, мм | 5 – 10 3 – 10 | 5 (3) – 10 10 – 20 | 5 (3) – 10 10 – 20 20 – 40 | 5 (3) – 10 10 – 20 20 – 40 40 – 70 | 5 (3) – 10 10 – 20 20 – 40 40 – 70 70 – 120 |

Содержание различных фракций в крупном заполнителе при подборе состава бетона должно соответствовать указанному в табл. 2.2 и обеспечивать получение плотной смеси.

В качестве крупного заполнителя для всех видов тяжелого бетона сборных и монолитных конструкций, изделий и деталей должны использоваться щебень и щебень из гравия с содержанием зерен пластинчатой (лещадной) и игловатой формы в количестве не более 35% по массе.

Морозостойкость крупных заполнителей должна обеспечить получение бетона требуемой марки по морозостойкости. Для бетона гидротехнических сооружений морозостойкость щебня и гравия указана в таблице.

Таблица 2.3 Зерновой состав крупного заполнителя

|

|

|

12 |