|

Описание технологической схемы

|

|

|

|

Принципиальная технологическая схема процесса варки представлена на рисунке 5.

В состав варочной установки входят: ГБЩ – бак-аккумулятор горячего белого щелока, ГЧЩ – бак-аккумулятор горячего черного щелока, ПрЩ – бак промывного щелока, КЩ – бак вытесненного теплого щелока (бак К-щелока), варочные котлы, вымывной резервуар. Трубопровод циркулирующего варочного щелока имеет паровые сопла П.С. для подачи пара высокого давления для нагрева циркуляционного щелока во время варки. Также имеются теплообменники ТП для подогрева поступающего в бак-аккумулятор белого щелока, для охлаждения горячего черного щелока, подаваемого на выпарку из бака-аккумулятора, для догрева содержимого бака белого щелока. Варочный котел имеет циркуляционное сито в нижней части котла, вытеснительное сито в верхней части, кольцевые спрыски для щелока в нижнем конусе.

Теплый белый щелок из цеха каустизации по линии 1 поступает через теплообменник, где подогревается до температуры 155-160 °С горячим черным щелоком, в бак-аккумулятор горячего белого щелока ГБЩ. Догрев содержимого бака-аккумулятора белого щелока осуществляется циркуляцией через теплообменник, в который подается пар высокого давления.

Щепа загружается в котел через загрузочную воронку со шнекового конвейера. Одновременно осуществляется подача пара низкого давления для уплотнения и пропарки щепы и закачка через нижний конус котла теплого щелока на пропитку. На пропитку щелок закачивается из бака промывного щелока ПрЩ. Путем подачи в линию закачки щелока на пропитку по линии 2 холодного белого щелока осуществляется регулирование остаточной щелочности при пропитке. Воздух из котла во время загрузки через вытеснительное сито отсасывается вентилятором через каплеотделитель К. К концу пропитки, когда котел заполнен "под горло", щелоковым насосом создается избыточное давление и котел становится гидравлически заполненным. Происходит "холодная" пропитка щепы под давлением, что очень благоприятно влияет на последующие результаты варки.

|

|

|

В конце пропитки начинается вытеснение пропиточного щелока горячим черным щелоком из бака ГЧЩ. Пропиточный щелок вытесняется в бак теплого щелока КЩ по линии 27. После вытеснения определенного количества пропиточного щелока в котел подается требуемое на варку количество варочного щелока. Для этого горячий белый щелок из бака ГБЩ смешивается с горячим черным щелоком из бака ГЧЩ и подается в котел. Варочный щелок во время закачки проходит через теплообменник, где догревается паром высокого давления до температуры варки, если это необходимо. Вытесняемый щелок с температурой выше 100 °С направляется в бак горячего щелока ГЧЩ.

После закачки горячего варочного щелока температура содержимого котла составляет 155-160 °С. Нагрев варочного щелока во время варки осуществляется подачей пара высокого давления в паровые сопла, установленные на циркуляционном трубопроводе. В фазе варки в варочном котле поддерживается требуемый уровень температуры и давления до тех пор, пока не будет достигнуто заданное значение Н-фактора. Циркуляция осуществляется следующим образом: варочный щелок отбирается через циркуляционное сито в нижней части котла, подогревается паром высокого давления в трубопроводе и возвращается в котел через верхнее вы-теснительное сито и через нижний конус. Температура варки составляет 165 °С. Регулирование концентрации эффективной щелочи во время варки осуществляется подачей горячего белого щелока по линии 8 в циркуляционный трубопровод. Избыток горячего черного щелока возвращается в бак ГЧЩ.

|

|

|

После окончания варки начинается вытеснение горячего варочного щелока холодным промывным фильтратом и теплым щелоком. При этом температура содержимого котла резко снижается и прекращаются химические реакции. Процесс вытеснения начинается с подачи щелока из бака черного щелока КЩ в нижнюю часть котла, чтобы использовать высокую температуру в варочном котле для деактивации комплексных соединений кальция, растворенных в щелоке при пропитке. Окончательное вытеснение проводится с использованием промывного фильтрата, поступающего из бака для вытесняемого щелока ПрЩ. Вытесненный горячий черный щелок направляется в сборник горячего черного щелока по линии 18 для следующей варки, а также на выпарку по линиям 10 и 30. Количество использованного вытесненного щелока соответствует общему объему фильтрата от промывки небеленой массы. В конце ступени вытеснения температура массы в котле ниже 100 °С. После этого давление в котле за счет снижения температуры также снижается до уровня атмосферного. Вымывка массы начинается с подачи промывного щелока в нижний конус котла на разбавление. Масса с концентрацией 5 % откачивается насосом из котла в вымывной резервуар.

В процессе варки сдувки из котла поступают по линии дегазации в бак горячего черного щелока, частично конденсируются, а несконденсировавшиеся парогазы откачиваются вентилятором через терпентинный конденсатор на сжигание вне варочного цеха. Аналогично, все паровые сдувки из щелоковых баков направляются сначала по линии 7 в бак горячего черного щелока, а затем вентилятором откачиваются на сжигание вне варочного цеха.

1 - подача холодного белого щелока; 1а - белый щелок на регулирование а.щ. на пропитку; 2 - пар высокого давления;3 -вытесняемый из котла теплый черный щелок после пропитки; 4 - подача белого щелока на регулирование а.щ. во время варки; 5 - теплый черный щелок на выпарку; 6 - щелок на выпарку; 7 - дегазация баков; 8 - мыло; ТП - теплообменник; Т.В. - теплая вода; Г.В. - горячая вода; П.С. - паровые сопла на трубопроводе циркулирующего варочного щелока; КЩ - бак теплого черного щелока (К-бак).

Рисунок 5 - Принципиальная технологическая схема варки Super Batch-K оз.

|

|

|

| обозначение |

Наименование |

Кол. |

Примечание | ||||||||||||||||||||||

| 1 | Теплообменник | 4 |

| ||||||||||||||||||||||

| 2 | Бак аккумулятор горячего белого щелока | 1 |

| ||||||||||||||||||||||

| 3 | Бак аккумулятор горячего черного щелока | 1 |

| ||||||||||||||||||||||

| 4 | Варочный котел | 6 |

| ||||||||||||||||||||||

| 5 | Вымывной резервуар | 1 |

| ||||||||||||||||||||||

| 6 | Каплеотделитель | 6 |

| ||||||||||||||||||||||

| 7 | Бак вытесненного теплого щелока | 1 |

| ||||||||||||||||||||||

| 8 | Бак промывного щелока | 1 |

| ||||||||||||||||||||||

| 9 | Паровые сопла | 6 |

| ||||||||||||||||||||||

| 10 | Насос | 16 |

| ||||||||||||||||||||||

| 11 | Массный насос | 7 |

| ||||||||||||||||||||||

| 12 | Вентилятор | 6 |

| ||||||||||||||||||||||

| - 1 - | Холодный белый щелок |

|

| ||||||||||||||||||||||

| - 2 - | Белый щелок на регулирование а. щ. на пропитку |

|

| ||||||||||||||||||||||

| - 3 - | Горячий белый щелок |

|

| ||||||||||||||||||||||

| - 4 - | Циркулирующий белый щелок |

|

| ||||||||||||||||||||||

| - 5 - | Пар высокого давления |

|

| ||||||||||||||||||||||

| - 6 - | Конденсат |

|

| ||||||||||||||||||||||

| - 7 - | Дегазация баков |

|

| ||||||||||||||||||||||

| - 8 - | Белый щелок на регулирование а. щ. во время варки |

|

| ||||||||||||||||||||||

| - 9 - | Горячий белый щелок на смешение с черным |

|

| ||||||||||||||||||||||

| - 10 - | Черный щелок на выпарку |

|

| ||||||||||||||||||||||

|

|

|

|

|

| 1414.08.КП.126.00.СХ | ||||||||||||||||||||

|

|

|

|

|

| |||||||||||||||||||||

| Изм. | Лист | № докум. | Подп. | Дата | |||||||||||||||||||||

| Разраб. | Елькин А.А. |

|

| Схема технологическая варочного отдела сульфат-целлюлозного завода | Лит. | Лист | Листов | ||||||||||||||||||

| Пров. |

|

|

|

|

| ||||||||||||||||||||

|

|

|

|

|

АГТУ ХТФ IV -6 | |||||||||||||||||||||

| Н. контр. |

|

|

| ||||||||||||||||||||||

| Утв. |

|

|

| ||||||||||||||||||||||

| Поз. обозначе- ние |

Наименование | Кол. |

Примечание | ||||||||||||||||||||||

| - 11 - | Теплая вода |

| |||||||||||||||||||||||

| - 12 - | Горячая вода |

| |||||||||||||||||||||||

| - 13 - | Черный щелок на нагрев воды |

| |||||||||||||||||||||||

| - 14 - | Черный щелок на нагрев белого щелока |

| |||||||||||||||||||||||

| - 15 - | Варочный щелок в котел |

| |||||||||||||||||||||||

| - 16 - | Циркулирующий черный щелок |

| |||||||||||||||||||||||

| - 17 - | Циркулирующий варочный щелок |

| |||||||||||||||||||||||

| - 18 - | Горячий черный щелок вытесняемый из котла |

| |||||||||||||||||||||||

| - 19 - | Терпентинные сдувки |

| |||||||||||||||||||||||

| - 20 - | Щепа |

| |||||||||||||||||||||||

| - 21 - | Пар низкого давления |

| |||||||||||||||||||||||

| - 22 - | Воздух отсасываемый из котла |

| |||||||||||||||||||||||

| - 23 -

| Воздух в атмосферу |

| |||||||||||||||||||||||

| - 24 - | Масса в вымывной резервуар |

| |||||||||||||||||||||||

| - 25 - | Целлюлоза |

| |||||||||||||||||||||||

| - 26 - | Теплый щелок на пропитку |

| |||||||||||||||||||||||

| - 27 - | Теплый щелок вытесняемый из котла |

| |||||||||||||||||||||||

| - 28 - | Сульфатное мыло |

| |||||||||||||||||||||||

| - 29 - | Щелок на вытеснение горячего варочного щелока |

| |||||||||||||||||||||||

| - 30 - | Щелок на выпарку |

| |||||||||||||||||||||||

| - 31 - | Жидкость уловленная в каплеотделителе |

| |||||||||||||||||||||||

|

|

|

| |||||||||||||||||||||||

|

|

|

| |||||||||||||||||||||||

|

|

|

| |||||||||||||||||||||||

|

|

|

| |||||||||||||||||||||||

|

|

|

| |||||||||||||||||||||||

|

| Елькин А.А. |

|

| 1414.08.КП.126.00.СХ | |||||||||||||||||||||

|

|

|

|

| ||||||||||||||||||||||

| Изм. | Лист | № докум. | Подп. | Дата | |||||||||||||||||||||

ПРАКТИЧЕСКАЯ ЧАСТЬ

Материальный баланс

Исходные данные представлены в таблице 1

Таблица 1 - Исходные данные для расчета материального баланса

| Наименование показателей | Единица измерения | Обозначение | Величина показателя | Ссылка на источник | ||||

| Вид целлюлозы |

| небеленая хвойная | Задание | |||||

| Порода древесины |

| сосна | Задание | |||||

| Производительность установки по варке | т/сут в.с.ц. | G1 | 900 | Задание | ||||

| Выход целлюлозы из древесины | % | В | 46 | 3 | ||||

| Насыпная плотность щепы | кг/м3 | ρ1 | 130 | 6 | ||||

| Средняя плотность древесины | кг/м3 | ρ2 | 470 | 4 | ||||

| Относительная влажность щепы | % | W1 | 40 | 3 | ||||

| Расход активной щелочи на варку, ед. Na2O | % | А | 18 | 3 | ||||

| Степень сульфидности белого щелока | % | S | 0,25 | 3 | ||||

| Степень каустизации белого щелока | % | К | 0,85 | 3 | ||||

| Степень восстановления белого щелока | % | R | 0,95 | 3 | ||||

| Концентрация активной щелочи, ед. Na2O | кг/м3 | сl | 100 | 3 | ||||

| Концентрация черного щелока, подаваемого на пропитку | % | с2 | 14 | 2 | ||||

| Плотность черного щелока, подаваемого на пропитку | кг/м3 | d2 | 1064 | 2 | ||||

| Концентрация крепкого черного щелока | % | с3 | 18 | 2 | ||||

| Плотность крепкого черного щелока | кг/м3 | d3 | 1080 | 2 | ||||

| Плотность белого щелока | кг/м3 | d1 | 1011 | 2 | ||||

| Гидромодуль варки | ГМ | 4 | 6 | |||||

| Средняя температура щепы зимой и летом | °С | t2 t'2 | -10 +15 | 3 | ||||

| Температура пропарки | °С | tnp | 90 | 2 | ||||

| Температура варки | °С | tB | 165 | 2 | ||||

| Степень объемного заполнения | пл. м3/м3 | a | 0,42 | 3 | ||||

Расчет материального баланса ведется на 1 т воздушно-сухой целлюлозы.

Материальный баланс загрузки и пропитки

Количество абсолютно-сухой древесины на 1 м котла:

,(1)

,(1)

где ρ 2 - средняя плотность древесины, кг/м3;

а - степень объемного заполнения котла, пл. м3/м3

|

|

|

кг/м3.

кг/м3.

Выход абсолютно-сухой целлюлозы с 1 м3 котла:

,(2)

,(2)

где В -выход целлюлозы из древесины, %;

кг/м3.

кг/м3.

Выход воздушно-сухой целлюлозы с 1 м3 котла:

(3)

(3)

где 0,9 - коэффициент сухости воздушно-сухой целлюлозы;

кг/м3.

кг/м3.

Выход воздушно-сухой целлюлозы из котла за одну варку:

, (4)

, (4)

где V K - объем котла, м3;

кг.

кг.

На 1 т воздушно-сухой целлюлозы необходимо загрузить абсолютно-сухой древесины:

,(5)

,(5)

где 880 - содержание абсолютно-сухого волокна на 1 т целлюлозы, кг;

В - выход целлюлозы из древесины, %;

кг/тв.с.ц.,

кг/тв.с.ц.,

или  (6)

(6)

где ρ 1 - насыпная плотность щепы, кг/м3;

м3/т,

м3/т,

или  , (7)

, (7)

где р 2 - средняя плотность древесины, кг/м3;

пл. м3/т в.с.ц.

пл. м3/т в.с.ц.

С древесиной в котел поступает жидкости:

,(8)

,(8)

где W 1 - относительная влажность щепы, %;

кг Н2О/т в.с.ц.

кг Н2О/т в.с.ц.

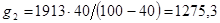

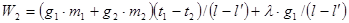

Количество пара, подаваемого на уплотнение и пропарку щепы, на 1 т в.с.ц. зимой:

,(9)

,(9)

где т 1 - теплоемкость древесины, КДж/кгּ °С, т 1=1,34;

т 2 - теплоемкость воды, КДж/кгּ°С, т 2=4,19;

t 1 - температура пропарки, °С;

t 2 - температура щепы зимой, °С;

l - энтальпия пара при Р 1,2 МПа;

l ' - энтальпия жидкости при t =90 °С;

λ - теплота плавления льда, КДж/кгּ°С, λ =334

=602,5 кг/т в.с.ц.

=602,5 кг/т в.с.ц.

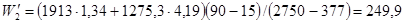

Количество пара, подаваемого на уплотнение и пропарку щепы, летом:

,(10)

,(10)

где t 2’ - температура щепы летом, °С;

кг/т.

кг/т.

Количество пара, конденсирующегося в котле (принимаем 90 %),

зимой:

, (11)

, (11)

кг/т.

кг/т.

Количество пара, конденсирующего в котле, летом:

, (12)

, (12)

кг/т.

кг/т.

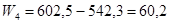

Количество пара, уходящего из котла с воздухом в период загрузки котла:

- зимой:

, (13)

, (13)

кг/т.

кг/т.

- летом:

,(14)

,(14)

кг/т.

кг/т.

Количество жидкости в котле на 1 т в.с.ц.

, (15)

, (15)

где ГМ - гидромодуль варки, ГМ=4;  кг/т.

кг/т.

Необходимо залить черного щелока на пропитку:

-зимой

, (16)

, (16)

кг/т

кг/т

-летом

, (17)

, (17)

кг/т

кг/т

или  ,(18)

,(18)

где d 2 - плотность черного щелока, подаваемого на пропитку, кг/м3 ;

м3/т в.с.ц.,

м3/т в.с.ц.,

,(19)

,(19)

м3/т в.с.ц.

м3/т в.с.ц.

Далее материальный баланс считаем на летние показатели.

Сухих веществ в черном щелоке на пропитку на 1 т в.с.ц.

,(20)

,(20)

где С2 - концентрация черного щелока, подаваемого на пропитку,%;

кг/т.

кг/т.

Принимаем, что в сухом остатке органических веществ - 70 %, минеральных веществ - 30 %.

Черный щелок на пропитку содержит:

- минеральных веществ

,(21)

,(21)

кг/т.

кг/т.

- органических веществ

, (22)

, (22)

кг/т.

кг/т.

Расчет показателей белого щелока представлен в таблице 2

Таблица 2 - Расчет показателей белого щелока

| Компоненты в единицах Na2O, г/л | Mr | Эквивалентная масса (Э) | Расчет |

| NaOH | 40 | 40 | СNaOH=С1(100-S)/100=100(100-25)/100=75 г/л |

| Na2S | 78 | 39 | CNa2S=C1ּS/100=100ּ25/100=25 г/л |

| Na2CO3 | 106 | 53 | СNa2CO3=СNaOH(100-K)/K=75(100-85)/85=13,2 г/л г/л |

| Na2SO4 | 142 | 71 | CNa2SO4=CNa2S(100-R)/R=25(100-95)/95=1,3 г/л |

| Всего Na2O | 62 i | 31 | Всего СОЩ=114,5 г/л |

Компоненты в собственных единицах, г/л

NaOH=CNaOHּЭNaoH/ЭNa2О=75ּ40/31=96,8 г/л (23)

Na2S=CNa2SּЭNa2S/ЭNa2О=25ּ39/31=31,5 г/л (24)

Na2CO3=CNa2CO3ּЭNa2СО3/ЭNa2O=13,2ּ53/31=22,6 г/л (25)

Na2SO4=CNa2SO4ּЭNa2SО4/ЭNa2О=l,3ּ71/31=3,0 г/л (26)

Всего С°ОЩ=153,9 г/л (27)

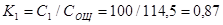

Степень активности белого щелока

(28)

(28)

Коэффициент перевода общей щелочи в собственные единицы

(29)

(29)

В минеральном остатке содержится чистого Na2O

(30)

(30)

кг Na2O/т в.с.ц.

кг Na2O/т в.с.ц.

Принимаем выход при пропитке 97,5 %, т.е. растворяется 2,5% органических веществ

, (31)

, (31)

кг/т.

кг/т.

Тогда органических веществ в щелоке к концу пропитки

кг/т. (32)

кг/т. (32)

Всего сухих веществ в щелоке к концу пропитки

кг. (33)

кг. (33)

Материальный баланс загрузки и пропитки (летний) представлен в таблице 3

Таблица 3 - Материальный баланс загрузки и пропитки

| Вещества | Со щепой | С черным щелоком | От химических реакций | Итого | На химические реакции | Итого | К концу пропитки |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Жидкость | 1500,2 | 6151,8 | 7652 | 7652 | |||

| Древесина | 1913 | 1913 | 47,8 | 47,8 | 1865,2 | ||

| Органические вещества | 602,88 | 47,8 | 650,68 | 650,68 | |||

| Минеральные вещества | 258,37 | 258,37 | 258,37 |

Принимаем коэффициент вытеснения равным 0,8, тогда остается черного щелока с пропитки 20 %

,(34)

,(34)

кг/т.

кг/т.

Вытеснено жидкости

, (35)

, (35)

кг/т.

кг/т.

Средняя концентрация сухих веществ в щелоке к концу пропитки:

, (36)

, (36)

%.

%.

Органических веществ в жидкости с пропитки:

, (37)

, (37)

кг/т.

кг/т.

Минеральных веществ в жидкости с пропитки

, (38)

, (38)

кг/т.

кг/т.

Расход активной щелочи на 1 т в.с.ц., ед. Na2O/т

, (39)

, (39)

где А - расход активной щелочи, %;

кгNa2O/т.

кгNa2O/т.

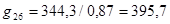

Объем белого щелока на 1 т в.с.ц.

, (40)

, (40)

где С 1- концентрация активной щелочи, кг/м3;

м3/т в.с.ц.,

м3/т в.с.ц.,

,(41)

,(41)

где d 1 - плотность белого щелока, кг/м3;

кг/т.

кг/т.

Необходимо залить горячего черного щелока

, (42)

, (42)

кг/т.

кг/т.

Всего Na2O поступает в котел с белым щелоком

,(43)

,(43)

где K 1 - степень активности белого щелока;

кгNa2O/т.

кгNa2O/т.

Количество минеральных веществ в ед. NaOH, пришедших с белым щелоком в котел

,(44)

,(44)

где К2 - коэффициент перевода общей щелочи в собственные единицы;

кг/т.

кг/т.

Принимаем, что средняя концентрация сухих веществ в черном щелоке,поступающем на варку равна 18 %.

Содержание сухих веществ в черном щелоке, поступающем на варку

,(45)

,(45)

кг/т.

кг/т.

Принимаем, что в черном щелоке 30 % минеральных веществ и 70 % органических веществ.

Содержание органических веществ

, (46)

, (46)

кг/т.

кг/т.

Содержание минеральных веществ

, (47)

, (47)

кг/т.

кг/т.

В том числе Na2O

,(48)

,(48)

кг/т.

кг/т.

С учетом остаточного щелока с пропитки общее содержание сухих веществ:

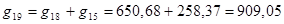

- органических веществ:

,(49)

,(49)

кг/т.

кг/т.

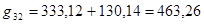

- минеральных веществ

,(50)

,(50)

кг/т.

кг/т.

Общее содержание сухих веществ к концу заливки щелоком

,(51)

,(51)

кг/т.

кг/т.

Материальный баланс заварки и варки

Выход целлюлозы снижается с 97,5 % до 46 %, 51,5 % органических веществ переходит в раствор

,(52)

,(52)

кг/т.

кг/т.

В течение варки со сдувками уходит 90 кг пара на 1 т абсолютно-сухой древесины.

В пересчете на 1 т в.с.ц. пара со сдувками уходит из котла

кг/т. (53)

кг/т. (53)

Выход летучих продуктов, уходящих из котла в течение сдувки,

принимаем на 1 т в.с.ц., кг:

скипидар -11;

метанол СН3ОН - 5;

метилмеркаптан CH3SH - 1;

диметилмеркаптан (CH3)2S - 3;

итого органических веществ - 20 кг/т в.с.ц.

К концу варки жидкости в котле остается

,(54)

,(54)

кг/т.

кг/т.

Общее содержание сухих веществ в котле к концу варки

,(55)

,(55)

кг/т.

кг/т.

Общая концентрация сухих в щелоке к концу варки

, (56)

, (56)

%.

%.

Содержание органических веществ в растворе к концу варки

,(57)

,(57)

.

.

Концентрация органических веществ к концу варки

,(58)

,(58)

%.

%.

Содержание минеральных веществ к концу варки

кг/т.

кг/т.

Концентрация минеральных веществ к концу варки

, (59)

, (59)

%.

%.

Материальный баланс заварки и варки представлен в таблице 4

Таблица 4- Материальный баланс заварки и варки

| Веще- | Приход | Расход | |||||||

| ство, | с про- | с бе- | с чер- | варка | итог | варка | сдув | итог | осталось |

| кг | питки | лым | ным | (хи- | (хи- | ка | в котле | ||

| щело- | щело- | миче- | миче- | ||||||

| ком | ком | ские | ские | ||||||

| реак- | реак- | ||||||||

| ции) | ции) | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

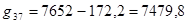

| Вода | 1530,4 | 3477,8 | 2643,8 | 7652 | 172,2 | 172,2 | 7479,8 | ||

| Дре- | 1865,2 | 1865,2 | 985,2 | 985,2 | 880 | ||||

| веси- | |||||||||

| на | |||||||||

| Мине- | 51,67 | 530,2 | 142,76 | 724,63 | 724,63 | ||||

| раль- | |||||||||

| ные | |||||||||

| веще- | |||||||||

| ства | |||||||||

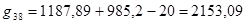

| Орга- | 130,14 | 333,12 | 985,2 | 1448,46 | 20 | 20 | 1428,46 | ||

| ниче- | |||||||||

| ские | |||||||||

| веще- | |||||||||

| ства | |||||||||

| Всего | 11690,3 | 10512,9 | |||||||

Материальный баланс промывки

При вытеснении горячего черного щелока из котла промывным фильтратом сдувок не происходит. Вытесняется 80 % горячего варочного щелока, остается 20 %. Фактор разбавления принимаем равным DF=2,7 м3 Н2О/т в.с.ц., или 2700 кг (Н2О) фильтрата.

Уходит из котла крепкого черного щелока (с t=160 °C)

,(60)

,(60)

где 0,8 - коэффициент вытеснения;

кг/т.

кг/т.

В котле остается щелока

,(61)

,(61)

кг/т.

кг/т.

Принимаем, что средняя концентрация сухих веществ в промывном щелоке, равна 12 %.

В котел поступит промывного щелока

,(62)

,(62)

где d 4 – плотность щелока на промывку, кг/м3, d 4=1040;

кг/т.

кг/т.

Концентрация сухих веществ в крепком щелоке, оставшемся в котле

%.

%.

Всего остается в крепком черном щелоке в котле сухих веществ

,(63)

,(63)

кг/т.

кг/т.

из них: - минеральных веществ

,(64)

,(64)

кг/т.

кг/т.

- органических веществ

, (65)

, (65)

кг/т.

кг/т.

Всего должно вытесняться из котла щелока

,(66)

,(66)

.

.

С крепким черным щелоком из котла уходит сухих веществ

,(67)

,(67)

кг/т.

кг/т.

из них:- минеральных веществ