|

Струйные технологии печати

|

|

|

|

|

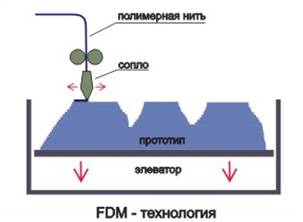

Простейший из процессов "струйной" объемной печати - это так называемый Fused Deposition Modeling (FDM). Идея FDM очень проста - раздаточная головка выдавливает на охлаждаемую платформу-основу капли разогретого термопластика (в качестве материала может использоваться практически любой промышленный термопластик). Капли быстро застывают и слипаются друг с другом, формируя слои будущего объекта (печать здесь тоже ведется по слоям) (рис. 7). Техпроцесс FDM позволяет с достаточно высокой точностью (минимальная толщина слоя 0.12 мм) изготовлять полностью готовые к использованию детали довольно большого размера (до 600 x 600 x 500 мм). Основы этой технологии были разработаны еще 1988 Скоттом Крампом (Scott Crump). Основным производителем оборудования для FDM является компания Stratasys.

Рисунок 7 – FDM технология

Любопытным является тот факт, что NASA рассматривает вариант интеграции такого 3D-принтера в космический корабль. Ведь в космическую экспедицию нельзя взять неограниченное количество запчастей ко всему оборудованию. Да и разместить полноценный механический цех на космическом корабле вряд ли удастся. А вот загрузить пару сотен килограмм исходного пластика и компактную машину, которая сможет сделать из этого пластика любую деталь - запросто.

|

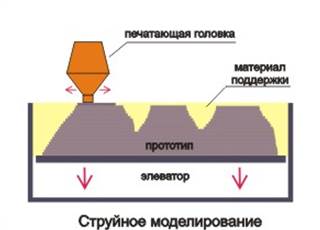

Другая технология, явно восходящая к струйной печати - это разработка компании Objet Geometries под названием Polyjet. Здесь струйная головка используется для печати фотополимерным пластиком (рис. 8). Модель, как обычно, печатается слой за слоем, причем разрешение в слое составляет 600 x 300 dpi, а толщина слоя может быть доведена всего до 16 микрон. Каждый отпечатанный слой полимеризируется в твердый пластик под действием ультрафиолетовой лампы. Все это довольно похоже на SLA, но намного быстрее, точнее, проще и компактнее. При этом цена на принтеры Objet находится на уровне 60 тысяч долларов, в несколько раз меньше, чем у установок SLA. Аналогичную систему под названием InVison производит и компания 3D Systems, так что отец-основатель стереолитографии тоже не стоит на месте.

|

|

|

Рисунок 8 – Струйное моделирование

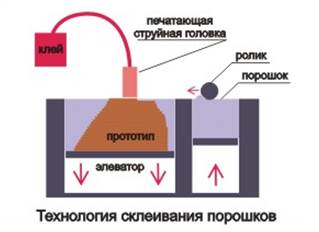

И еще одна технология "струйной печати", но с использованием порошковых материалов. Разработана она была в знаменитом Массачусетском Технологическом Институте, а первым и основным производителем оборудования стала компания Z Corporation. Её 3D принтеры относительно недороги (цены от 10 до 30K$) и работают существенно быстрее вышеописанных устройств. Суть технологии такова - специальная струйная головка (кстати, адаптированная из струйных принтеров Hewlett-Packard) набрызгивает на порошковый материал клеящее вещество (рис. 9). В качестве порошка используется обычный гипс или крахмал. В "забрызганных" местах порошок склеивается и формирует модель. Печать, как и в предыдущих случаях, идет послойно, а лишний порошок в конце стряхивается. Однако есть и существенная разница - этот принтер может использовать клеящую жидкость с добавлением пигментных красителей - а значит, печатать цветные модели. В цветном принтере от Z Corporation установлены 4 струйные головки с чернилами-клеем основных цветов, так что полученная модель может воспроизводить не только форму, но и окраску (то есть, текстуру) своего виртуального прототипа. Правда, гипсовые модели получаются не очень то прочными, но зато их сразу можно использовать в качестве форм для литья.

|

Рисунок 9 – Технология склеивания порошков

Интересный вариант вышеописанной порошковой струйной печати разрабатывает компания ProMetal. Ее фирменный производственный процесс под названием Direct Metal Process работает абсолютно аналогично. Только вместо гипсового порошка применятся порошок металлический. Далее сформованное изделие обжигается в печи, так что порошок либо сплавляется сам, либо связывается более легкоплавким металлом (как и при лазерном спекании металлических порошков).

|

|

|

Новые технологии печати

Технологии 3D-печати непрерывно развиваются, причем большими темпами. Новые разработки в этой области позволяют добиться фантастических результатов. Увеличивается разрешение печати, используются новые расходные материалы, появляется возможность печати цветных форм, расширяются области применения.

Группа ученых из Калифорнийского университета в Беркли разрабатывает технологию трехмерной печати, которая позволила бы одновременно создавать и форму, и содержание. Под содержанием здесь подразумевается - электронная начинка. Например, принтер печатает корпус мобильного телефона из пластика и одновременно печатает внутри всю электронику. Уже существуют способы печати пластиковых полупроводниковых устройств и соединяющих их проводов. Осталось только скомбинировать их с существующими технологиями 3D-принтеров и готов революционный прорыв в современном производстве [5].

|

В 2010 году группа учёных Fluid Interfaces Group из Массачусетского Технологического Института представила на суд общественности первый 3D принтер для воссоздания продуктов питания. Устройство было названо «Cornucopia», что в переводе с английского языка означает «рог изобилия» (рис. 10). В пищевой принтер вместо обычной бумаги загружаются продукты питания, которые аппарат охлаждает, смешивает и использует для создания готового продукта. Главными изобретателями печатающего устройства «Cornucopia» считаются учёные Амит Зоран и Марчелло Коэльо. Их инновационное устройство способно перевести кулинарию на новый виток развития. Концепт сможет «печатать» ранее неизвестные блюда с заранее заданной пищевой ценностью, качеством и вкусом.

Рисунок 10 - Принтер «Cornucopia» для печати продуктов питания

Разработки Университета Миссури, позволяющие при помощи струйной технологии выводить на печать своеобразные заготовки биологических органов. В качестве чернил при этом используются сгустки клеток заданного типа. Вместо "бумаги" выступает специальный био-гель, который фиксирует положение клеточных сгустков в пространстве. Печать производится в несколько слоев, так что в результате получается объемная конструкция из клеток, которая, в принципе, может имитировать любой орган (после вырастания клеток гель растворяется, так что возможно получение полых структур). Конечно, печать полноценного органа для пересадки пока представляется слишком сложной задачей, но работа идет.

|

|

|

|

Фирма Mcor Technologies создала технологию, по которой принтер может печатать объемные формы из самого дешевого расходного материала – бумаги [4]. В принтер под названием Matrix (рис. 11) заправляется пачка бумаги А4 в лоток, каждый листок толщиной 0,1 мм вырезается твердотельным резцом, бумага скрепляется клеем на водной основе. На выходе получается склеенный блок бумаги, который вручную разделяется на «распечатанную» 3D модель и куски неиспользованной бумаги.

Рисунок 11 – Принтер Matrix и напечатанная 3D модель

Модели по ширине и длине ограничены форматом А4, 277×190 мм, в высоту 150 мм. При этом весь принтер занимает немало места. Принтер может стать замечательным способом утилизации накопившейся макулатуры: черновиков, старых журналов, испорченных документов. Плюсы такой технологии очевидны: дешевизна и доступность расходных материалов, экологичность. Недостатки тоже есть – цвет формы зависит от цвета бумаги, невозможность печатать полые внутри модели, то есть если нужен, например, полый кубик, придется его печатать из двух частей.

Но на этом специалисты из фирмы Mcor Technologies не остановились и спустя несколько месяцев представили новую модель 3D-принтера. Аппарат под названием Iris работает так же, как и его предшественник, Matrix. Но если Matrix просто выдавал объемную бумажную модель, то Iris позволяет делать ее цветной. Краски используется не очень много, ведь листы раскрашиваются не целиком. На выходе сразу получается объемный бумажный фотореалистичный объект (рис. 12).

|

|

|

Рисунок 12 – Принтер Iris и напечатанная 3D модель.

Заключение

Данная курсовая работа представляет исследовательские результаты, достигнутые в области печатающих устройств специализирующихся на трехмерной печати. До некоторого времени 3D-принтеры были очень дорогим удовольствием, которое мог позволить себе только крупный бизнес. Цены на них начинались от 100 тысяч долларов. Конечно, и сейчас такие продвинутые модели пользуются спросом, но постепенно появляются и более массовые изделия. Уже в ближайшие 10 лет в домах простых людей станут появляться личные 3D-принтеры.

Трехмерную печать ждет серьезный скачок уже в ближайшее время. Упростятся 3д-редакторы, удешевится 3д-печать, сами принтеры станут компактнее, улучшатся свойства используемых материалов и каждый человек сможет изготовить себе, например, уникальный корпус для телефона или брелок, обладающий всеми необходимыми свойствами - прочность, влагостойкость, гибкость и т.д. без грязи, химии и каких-то специальных навыков, просто у себя дома на столе.

В ходе выполнения курсовой работы был проведен анализ 3D-принтеров, рассмотрены различные классификации устройств, а также сферы их применения. Разобрана основная схема компоновки устройств прототипирования. Исследованы основные технологии трехмерной печати, выявлены достоинства и недостатки данных технологий. Освещены самые новые наработки технологии объемной печати и перспективы дальнейшего развития 3D-принетров.

Результатом написания курсовой работы стали более глубокие и широкие познания технологии трехмерной печати.

|

|

|