|

Толкающие и тянущие системы управления материальными потоками в сфере обращения. Пример применения толкающий или тянущей системы управления материальными потоками в торговле

|

|

|

|

Наиболее известными апробированными логистическими моделями систем данного типа являются MRP-I, MRP-II и др.

"Толкающие" системы управления материальными потоками характерны для традиционных способов организации производства. Первые разработки логистических систем, адаптирующих традиционные и современные подходы, появились в 60-е гг. Они позволяли не только согласовывать, но и оперативно корректировать планы, программы и алгоритмы действий всех структурных подразделений предприятия: снабженческих, производственных, сбытовых, с учетом динамичности внешних и внутренних воздействий в реальном масштабе времени.

Логистическая организация производственно-хозяйственной деятельности с помощью этих систем стала возможной благодаря массовому распространению вычислительной техники и современных информационных технологий.

При реализации готовой продукции толкающая система проявляется как стратегия сбыта, направленная на опережающее по отношению к спросу формирование товарных запасов в оптовых и розничных торговых предприятиях.

Помимо организационных и управленческих функций современные варианты толкающих логистических систем позволяют успешно решать различные задачи прогнозирования. Для этих и других целей широко используются методы исследования операций, в том числе имитационное моделирование.

Большинство систем управления производством принадлежат в настоящее время к выталкивающим, и чем крупнее такая система, тем характернее становится для нее следующее.

1. При резких изменениях спроса или задержках в процессе изготовления практически невозможно перепланировать производство для каждой его стадии. Следствием этого являются избыточные запасы или даже затоваривание.

|

|

|

2. Управленческому персоналу очень трудно детально разобраться во всех ситуациях, связанных с нормами выработки и параметрами материальных запасов. Следовательно, производственный план должен предусматривать создание избыточных страховых запасов.

3. Любые оперативные, срочные изменения размера партий выпускаемых изделий, а также продолжительность производственно-логистических операций вызывают большие осложнения, поскольку рассчитать в деталях оптимальные производственные планы очень трудно.

"Вытягивающая" система была задумана как средство решения подобных проблем. Добиться этого можно, если будут созданы условия простого и надежного обеспечения подачи изделий точно в сроки, соответствующие необходимости их поступления на следующий участок.

Тянущие (вытягивающие) системы отражают подходы к организации производства, в которых детали и полуфабрикаты подаются с предыдущей технологической операции на последующую по мере необходимости.

В данном случае жесткий график отсутствует, поскольку лишь на сборочном конвейере становится точно известно требуемое для изготовления одного изделия число необходимых узлов и комплектующих, а также время их производства. Именно с этой линии на предшествующие участки направляется тара за деталями нужной номенклатуры. Детали, взятые на предшествующем участке, вновь производятся, и их количество восполняется. И так по всей линии. Необходимые детали или материалы каждый участок "вытягивает" с предшествующего. Таким образом, нет необходимости в течение месяца составлять производственные графики одновременно для всех технологических стадий. Только на сборочном конвейере осуществляются изменения графика работы.

В процессе функционирования данной системы центр управления не вмешивается в передачу материального потока по действующей логистической цепи. Он не устанавливает для соответствующих звеньев текущие производственные задания. Производственная программа каждого предыдущего технологического звена задается параметрами заказа, поступающего с последующего звена. Основной функцией центра управления является постановка задачи перед конечным звеном производственной технологической цепи. Основные цели "вытягивающей" системы:

|

|

|

* предотвращение распространения возрастающих колебаний спроса или объема продукции от последующего процесса к предшествующему;

* сведение к минимуму колебания параметров запасов между технологическими операциями;

* максимальное упрощение управления запасами в процессе производства путем его децентрализации, повышение уровня оперативного цехового управления, т. е. предоставление цеховым мастерам или бригадирам полномочий оперативно управлять производством и материальными запасами.

Преимущество "тянущих" (вытягивающих) систем - они не требуют всеобщей компьютеризации производства. В то же время они предполагают высокую дисциплину и соблюдение всех параметров поставок, а также повышенную ответственность персонала всех уровней, особенно исполнителей. Объясняется это тем, что централизованное регулирование производственных логистических процессов ограничено.

К "тянущим" (вытягивающим) логистическим системам относятся широко известные системы KANBAN и ОРТ. Система ОРТ, разработанная израильскими и американскими специалистами, относится к классу микрологистических систем, интегрирующих процессы снабжения и производства. Основным принципом работы этой системы является выявление в производственном процессе так называемых "узких мест".

В качестве критических могут выступать запасы материальных ресурсов, незавершенное производство, готовая продукция, технологические процессы, производственные мощности и др. От эффективности использования критических ресурсов в основном зависит и эффективность логистической системы в целом, а остальные (некритические) ресурсы на функционирование системы практически не оказывают существенного влияния.

|

|

|

Многие специалисты в области логистики считают ОРТ компьютеризированной версией KANBAN с той лишь разницей, что система ОРТ препятствует возникновению "узких мест" в логистической сети "снабжение-производство", а система KANBAN может эффективно устранять уже возникшие узкие места.

Главные принципы "вытягивающей" системы:

1. Сохранение устойчивых запасов на каждом этапе производства независимо от воздействующих факторов.

2. Продвижение заказа от последующего участка к предыдущему на израсходованные в процессе производства материальные ресурсы для выполнения очередного задания.

Необходимые требования для реализации "вытягивающей" системы:

* установление нормативного момента возобновления заказа и стандартного размера партии заказываемых изделий;

* отслеживание параметров запасов и объемов поставок по текущим заказам;

* постоянный контроль параметров динамичных потоков в процессе выполнения очередного задания.

В сфере обращения широко применяются как толкающие системы, так и тянущие.

На стадии закупок они образуют системы управления материальными потоками с децентрализованным процессом принятия решений о пополнении запасов.

При реализации готовой продукции "тянущая" (вытягивающая) система представляет собой стратегию сбыта, направленную на опережающее по отношению к формированию товарных запа-: сов стимулирование спроса на продукцию в оптовом и розничном звене.

Несмотря на то что толкающие системы в состоянии управлять функционированием разной степени сложности производственно-хозяйственных механизмов, объединяя все их элементы в единое целое, в то же время они имеют ограниченные возможности. Характеристики передаваемого от звена к звену материального потока оптимальны в той степени, в какой центр управления способен его учесть, оценить и скорректировать. Основным недостатком данной системы является высокая стоимость программного, информационного и материально-технического обеспечения.

Кроме того, при такой системе у предприятия должны иметься материальные запасы на всех стадиях производства, чтобы предотвратить сбои и приспособиться к изменениям спроса. Поэтому данная система предполагает создание внутренних статичных потоков между различными технологическими этапами, что часто приводит к замораживанию материальных средств, установлению излишнего оборудования и привлечению дополнительных рабочих.

|

|

|

"Толкающие" (выталкивающие) системы нашли применение не только в сфере производства (в производственной логистике), но и в сфере обращения как на стадии осуществления закупок, так и реализации готовой продукции. В процессе материально-технического обеспечения толкающая система представляет собой систему управления запасами на всем протяжении логистической цепи, в которой решение о пополнении запасов в складской системе на всех уровнях принимается централизованно.

Задача 1.

Изучите схему материальных потоков на складе торговой базы и решите задачу.

Грузооборот склада равен 2000 тонн в месяц. 15 процентов грузов проходит через участок приемки. Через приёмочную экспедицию за месяц проходит 500 тонн грузов. Сколько тонн в месяц проходит напрямую из участка разгрузки на участок хранения?

Принять во внимание, что из приемочной экспедиции на участок приемки поступает 100 тонн грузов.

Решение:

Принципиальная схема материальных потоков на складе оптовой торговой базы приведена на рисунке 1.

|

Участок приемки размещается в основном помещении склада – здесь осуществляется приёмка товаров по количеству и по качеству. Грузы на участок приемки могут поступать из участка разгрузки и из приёмочной экспедиции.

Рассчитаем грузооборот участка приемки:

(тонн)

(тонн)

На рисунке 1 через Хi обозначено движение груза (i = 1,...,6) через участки хранения, комплектования, погрузки и отправочной экспедиции. Анализируя рисунок 1, на основе исходных данных, можем записать следующие равенства:

Х1 + Х2 + Х3 = 2000 (т) – грузооборот склада

Х1 + Х4 = 300 (т) – рассчитали выше

Х2 = 500 (т) – по условию задачи

Х4 = 100 (т) – по условию задачи

Получили своего рода систему уравнений, решая ее находим:

Х2 = 500 (т)

Х4 = 100 (т)

Х1 = 300 – 100 = 200 (т)

Х3 = 2000 – 200 – 500 = 1300 (т)

Таким образом, напрямую из участка разгрузки на участок хранения проходит 1300 тонн в месяц.

Ответ: 1300 т.

Задача 2.

В Таблице 1 приведен общий список услуг, которые могут быть оказаны фирмой в процессе поставки товаров, а также время, необходимое для оказания каждой отдельной услуги (чел./часов). Перечень услуг, фактически оказываемых фирмой, приведен ниже. Определить уровень сервиса.

|

|

|

Таблица 1. Общий список услуг, которые могут быть оказаны фирмой в процессе поставки товара.

| Номер услуги | Время, необх. для оказания услуги, чел/часов | Номер услуги | Время, необх. для оказания услуги, чел/часов | Номер услуги | Время, необх. для оказания услуги, чел/часов | Номер услуги | Время, необх. для оказания услуги, чел/часов |

| 1 | 0,5 | 9 | 1 | 17 | 1 | 26 | 3 |

| 2 | 1 | 10 | 1 | 18 | 4 | 25 | 2 |

| 3 | 2 | 11 | 2 | 19 | 4 | 27 | 0,5 |

| 4 | 2 | 12 | 1 | 20 | 2 | 28 | 0,5 |

| 5 | 1 | 13 | 3 | 21 | 0,5 | 29 | 4 |

| 6 | 0,5 | 14 | 2 | 22 | 0,5 | 30 | 1 |

| 7 | 4 | 15 | 0,5 | 23 | 1 | 31 | 0,5 |

| 8 | 0,5 | 16 | 1 | 24 | 0,5 | 32 | 2 |

Перечень услуг, фактически оказываемых фирмой: 3;9;15;21;27;29;30.

Решение.

Важным критерием, позволяющим оценить систему сервиса, как с позиции поставщика, так и с позиции получателя услуг, является уровень логистического обслуживания.

Расчет данного показателя выполняют по следующей формуле:

,

,

где  - уровень логистического обслуживания в процентах,

- уровень логистического обслуживания в процентах,

М - количественная оценка теоретически возможного объема логистического сервиса,

m - количественная оценка фактически оказываемого объема логистического сервиса.

На практике уровень обслуживания можно оценивать, сопоставляя время на выполнение фактически оказываемых в процессе поставки логистических услуг со временем, которое необходимо было бы затратить, в случае оказания всего комплекса возможных услуг в процессе той же поставки. Расчет выполняют по следующей формуле:

,

,

здесь N - количество услуг, которое теоретически может быть оказано,

n - фактическое количество оказываемых услуг,

ti- время на выполнение i -той услуги.

Следовательно, в нашей задаче:

7

∑ ti = 2 + 1 + 0,5 + 0,5 + 0,5 + 4 + 1 = 9,5 (чел./час)

i=1

32

∑ ti = 0,5 + 1 + 2 + 2 + 1 + 0,5 + 4 + 0,5 + 1 + 1 + 2 + 1 + 3 + 2 + 0,5 + 1 + 1 +

i=1

+ 4 + 4 + 2 + 0,5 + 0,5 + 1 + 0,5 + 3 + 2 + 0,5 + 0,5 + 4 + 1 + 0,5 + 2 = 50

(чел./час)

Таким образом η = 9,5 / 50 * 100% = 19%, т.е. уровень логистического сервиса составляет 19%.

Ответ: 19%.

Задача 3.

На территории района имеется 8 магазинов, торгующих продовольственными товарами. Необходимо определить место расположения распределительного склада.

В таблице 3 приведены координаты магазинов (в прямоугольной системе координат), в таблице 4 — грузооборот. Необходимо найти координаты (Хсклад, Усклад) точки на местности для размещения распределительного склада.

Прежде чем приступить к расчетам, необходимо выполнить чертеж к заданию.

Найдите координаты точки, в окрестностях которой рекомендуется организовать работу распределительною склада, и укажите эту точку на чертеже.

Таблица 3. Координаты магазинов (потребителей материально потока)

| № магазина | Координаты магазинов, км | |

| Х | Y | |

| 1 | 15 | 40 |

| 2 | 70 | 15 |

| 3 | 80 | 45 |

| 4 | 50 | 30 |

| 5 | 90 | 55 |

| 6 | 80 | 65 |

| 7 | 25 | 10 |

| 8 | 50 | 60 |

Таблица 4. Грузооборот магазинов

| № магазина | Грузооборот магазина, тонн в месяц |

| 1 | 20 |

| 2 | 25 |

| 3 | 30 |

| 4 | 10 |

| 5 | 35 |

| 6 | 60 |

| 7 | 40 |

| 8 | 20 |

Решение.

Задачу выбора места расположения склада решим для распределительной системы, включающей один склад. Основным (но не единственным) фактором влияющим на выбор места расположения склада, является размер затрат на доставку товаров со склада. Минимизировать эти затраты можно, разместив склад в окрестностях центра тяжести грузопотоков. Метод аналогичен определению центра тяжести физического тела.

Нанесем на карту района обслуживания координатные оси и найдем координаты точек, в которых размещены потребители материального потока, например, магазины.

Центр тяжести грузовых потоков

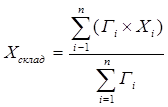

Координаты центра тяжести грузовых потоков (Хсклад, Yсклад), т.е. - точки, в которой может быть размещен распределительный склад, определятся по формулам:

Где Гi — грузооборот i-гo потребителя;

Xi, Yj — координаты i-гo потребителя.

Точка территории, обеспечивающая минимум транспортной работы по доставке, в общем случае не совпадает с найденным центром тяжести, но, как правило, находится где-то недалеко. Подобрать приемлемое место для склада позволит последующий анализ возможных мест размещения в окрестностях найденного центра тяжести. При этом необходимо оценить транспортную доступность местности, размер и конфигурацию возможного участка, а также планы местных властей в отношении намеченной территории.

Ответ:

Заключение

Логистика - научно-практическое направление в экономике, будучи универсальной, она показала свою эффективность во многих отраслях экономики как в сфере производства, так и в сфере обращения.

В данной контрольной работе была рассмотрена логистическая концепция качества, проанализированы теоретические проблемы качества и надежности в логистической системе производства и товародвижения, представлены принципы логистики, успешно применяемые в управлении качеством.

Логистическая система управления качеством, будучи адаптивной к широкому спектру условий, проявляет свое действие в следующих практических результатах:

- обеспечивает конкурентоспособность продукции отечественных товаропроизводителей;

- создает организационно-коммерческие условия для производства импортозаменяющей продукции;

- является одной из составляющих антикризисного управления или управления производством для осуществления инновационных мероприятий;

- повышает финансовую устойчивость предприятия за счет стабильного дохода от реализации конкурентоспособной продукции, сопутствующих и послепродажных услуг;

- повышает эффективность производства потребителей за счет эксплуатации высококачественной и надежной продукции.

Управление материальным потоком в производственном процессе носит название логистики материалодвижения и осуществляется способами, основанными на двух принципиально различных подходах. Первый подход получил название "толкающая (выталкивающая) система", а второй - "тянущая (вытягивающая) система".

Для осуществления многопередельного производства необходим задел продукции на случай запаздывания доставки продукта между участками и цехами. При этом под заделом понимают запас полуфабрикатов, деталей или сборочных единиц, обеспечивающий бесперебойную работу всех производственных подразделений предприятия. По назначению заделы делятся на технологические, оборотные, транспортные и страховые.

Технологический задел - это детали и сборочные единицы, которые находятся непосредственно в обработке или на контроле. Его величину определяют числом рабочих мест и числом обрабатываемых ими контрольных партий деталей и сборочных единиц.

Оборотный задел представляет собой запас деталей и сборочных единиц, создаваем

Транспортный задел - это совокупность деталей и сборочных единиц, которые в текущий момент находятся в процессе перемещения с одного рабочего места на другое или от одного производственного цеха (участка) к другому.

Страховой задел создается в производственной логистике при выходе из строя оборудования или при обнаружении брака на производстве, а также в других подобных случаях.

Для осуществления процесса управления составляются различные производственные графики для всех этапов производственного процесса - как для изготовления узлов, агрегатов и комплектующих, так и для сборочного конвейера. В этом случае используется так называемая система "выталкивания", сущность которой заключается в следующем.

Материальные ресурсы, поступающие на рабочие места или производственный участок, данными субъектами у предыдущего технологического звена не заказываются. Материальный поток выталкивается каждому последующему адресату строго по распоряжению (команде), поступающему из центра управления локальным (цех, участок) или общим (предприятие) производством.

По мере готовности детали проходят путь от предшествующей стадии процесса производства к последующей. Однако в этом случае трудно быстро перестроиться при сбоях в каких-то технологических процессах или при изменении спроса. Кроме того, при использовании данной системы управления на протяжении месяца приходится неоднократно изменять производственные графики для всех технологических стадий одновременно, что часто очень затруднительно.

Список литератур

1. Гаджинский А.М. Логистика: Учебник для высших и средних специальных учебных заведений. - М.: Информационно-внедренческий центр “Маркетинг”, 2008;

2. Гаджинский А.М. Практикум по логистике. - М.: Информационно-внедренческий центр “Маркетинг”, 2007;

3. Логистика: Учебник / Под ред. Б.А. Аникина. - М.: ИНФРА-М, 2006;

4. Неруш Ю.М. Логистика: Учебник для вузов. - 2-е изд., перераб. и доп. - М.: ЮНИТИ-ДАНА, 2007.

5. Степанов В.И. // Логистика // М.: ТК Велби, изд-во Проспект, 2006г.;

6. Аникин Б.А. // Логистика // М.: Инфра-М, 2000.;

|

|

|