|

Классификация объемных дефектов

|

|

|

|

Наиболее распространенным видом трехмерных несовершенств являются нарушения сплошности материала, существующие в виде пор и трещин. Нарушением сплошности называется дефект (полость) в кристалле, наименьший размер r которого превышает радиус действия межатомных сил сцепления. Фактически это означает, что размер r превосходит 2-3 межатомных расстояний и противоположные берега полости можно рассматривать в качестве свободных поверхностей.

По происхождению полости подразделяются на структурные и технологические. К структурным относятся такие, которые возникают в результате эволюционного развития других дефектов, уже существующих в решетке, - точечных или линейных. Указанное развитие дефектной структуры может происходить вследствие внешнего воздействия (например, механического, теплового) или же из-за внутренних возмущений решетки (полиморфные реакции, фазовые превращения).

Технологическими считаются несплошности, появление которых целиком обусловлено особенностями осуществления технологических операций - например, прессование порошковых материалов, образование усадочных рыхлостей при кристаллизации.

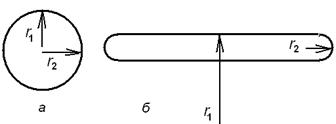

Пора (а) и трещина (а)

В ненагруженном кристалле различают два типа нарушений сплошности - трещины и поры (по другой терминологии их именуют силовыми и геометрическими трещинами).

Их различие проводится по следующим признакам.

1. По геометрическому признаку: для поры r1 » r2, а для трещины. r1 >> r2.

По силовому (энергетическому) признаку: для ненагруженного кристалла трещины обладают собственным полем напряжений; вокруг поры кристалл свободен от напряжений.

По признаку происхождения – эти дефекты являются продуктом эволюционного развития дефектов более низкого ранга – точечных или линейных.

|

|

|

Простейшим примером трещины является полость, полученная в результате слияния нескольких краевых дислокаций в одну с общим вектором Бюргерса b* =nb, где n - число слившихся единичных дислокаций. Ядро такой объединенной дислокации (её называют сверхдислокацией) становится фактически зародышем клиновидной трещины.

Клиновидная трещина, полученная слиянием нескольких дислокаций

Клиновидная трещина, полученная слиянием нескольких дислокаций

Пора может возникать в результате скопления точечных дефектов, например, вследствие конденсации ансамбля вакансий. Другой известный способ - это преобразование трещины в пору путем вхождения дислокаций обратного знака в дислокационную микротрещину и её затупления.

Если к кристаллу приложено напряжение, то любое нарушение сплошности, в том числе и пора, становится носителем поля напряжений и рассматривается как концентратор напряжений.

В своем развитии объемные дефекты проходят последовательные стадии преобразования от весьма малых (формально микроскопических) размеров, со- измеримых с атомными масштабами, до очень больших (макроскопических). По этой причине дается следующая условная градация объемных дефектов, основанная на их размерном соотношении и существующих способах обнаружения:

Макроскопические несплошности - это трехмерные полости разме- ром примерно в 1 мм и более, которые доступно обнаруживаются методами макроскопического наблюдения (визуально, с помощью рентгеновской или магнитной дефектоскопии).

Микроскопические несплошности - это полости меньшего размера (несколько микрометров), они наблюдаются на шлифах с помощью метода световой микроскопии (увеличение 100-1000 раз).

Граница между этими видами объемных дефектов довольно условная, поскольку их размерная принадлежность устанавливается, исходя из возможностей экспериментального обнаружения.

|

|

|

Субмикронесплошности - отличаются очень малыми размерами (измеряются в нанометрах), следовательно, это дефекты атомного масштаба и по этому признаку их следовало бы причислить к микроскопическим. Из-за малости размеров такие дефекты очень сложно непосредственно наблюдать и поэтому об их присутствии удается судить косвенным образом - на основе измерения какой-нибудь чувствительной физической характеристики, например, плотности.

|

|

|