|

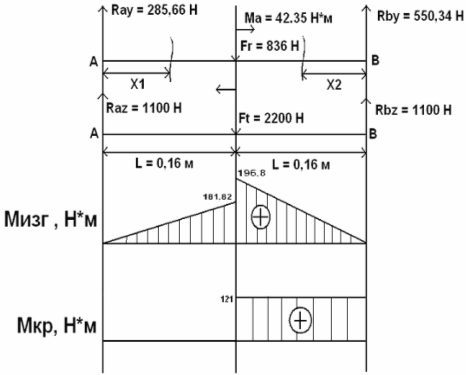

III . Строим эпюру изгибающих моментов

|

|

|

|

А) В вертикальной плоскости XOY.

1-й участок 0 ≤ X1 ≤ 0,16 м

Mz = Ray ∙ X 1

При X 1 = 0 м Mz 1 = 0 H ∙м

При X 1 = 0,16 м Mz 1 = 45,71 H ∙м

2-й участок 0 ≤ X2 ≤ 0,16 м

Mz = R в y ∙ X 2

При X 2 = 0 м Mz 2 = 0 H ∙м

При X 2 = 0,16 м Mz 2 = 88,06 H ∙м

Б) В горизонтальной плоскости XOZ.

1-й участок 0 ≤ X1 ≤ 0,16 м

My = Raz ∙ X 1

При X 1 = 0 м My 1 = 0 H ∙м

При X 1 = 0,16 м My 1 = 176 H ∙м

2-й участок 0 ≤ X2 ≤ 0,16 м

My = R в z ∙ X 2

При X 2 = 0 м My 2 = 0 H ∙м

При X 2 = 0,16 м My 2 = 176 H ∙м

A)

Б)

IV. Определение суммарных изгибающих моментов в сечении С

- Слева:

- Справа:

V. Строим эпюру М кр. М кр = -121 Н*м

VI. Используя III и IV теории прочности, определяем эквивалентные (приведенные) моменты характерных сечений

VII. Определим опасное сечение и выпишем величину моментов в этом сечении

Опасное сечение в точке С.

Мизг = 196,8 Н ∙м

Мкр = 121 Н ∙м

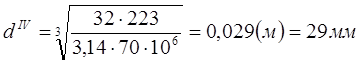

VIII.Вычисляем диаметр вала d

[σ] = 70 МПа

σmax =  ≤ [σ]

≤ [σ]

28 мм округляем до 30 мм.

Из таблицы нормальных линейных размеров выбираем d = 30 мм.

Ориентировочное значение диаметра вала редуктора определено из полного проектного расчета вала на статическую прочность с учетом работы вала на изгиб и кручение. d = 30 мм принимаем в качестве выходного диаметра вала.

Часть №2: Конструирование вала

При конструировании вала необходимо выполнять следующие основные требования:

Конструкция вала должна обеспечивать его легкое изготовление.

Необходимо обеспечить простоту сборки и разборки деталей, сидящих на валу. Необходимо помнить, что многие элементы и размеры являются стандартными и по возможности должны быть выбраны из ряда нормальных линейных размеров ГОСТ 6636-69 (Приложение 1).

|

|

|

I. Подбор подшипника для вала

В качестве опор валов используют подшипники – устройства, предназначенные для направления относительного движения вала, а так же для передачи нагрузок на корпус машины.

В современном машиностроении подшипники качения являются основными видами опор валов. Подшипники качения представляют собой наружные и внутренние кольца, с расположенными между ними телами качения (шарики и ролики).

Для предотвращения соприкосновения тел качения их отделяют друг от друга сепаратором.

Самый распространенный в машиностроении подшипник – шариковый радиальный однорядный подшипник ГОСТ 8338 – 78 (Приложение 2).

Диаметр вала под подшипник качения применяется на 5 - 8 мм больше чем d вала.

d вала под подшипник = 30 мм + 5 мм = 35 мм

d вала под подшипник должен заканчиваться на 0 или 5 и должен быть целым числом.

По ГОСТ 8338-78 выбираем подшипник №207:

d = 35 мм

D = 72 мм

B = 17 мм

r = 2 мм

II. Определение d вала под колесо

d вала под колесо = d подшип +3 r = 35 мм + 2 мм ∙3 = 41 мм

r – радиус фаски, применяемый при выборе подшипника.

Полученное значение округляем до ближайшего стандартного нормального значения.

d вала под колесо = 42 мм

D колеса ≥ d вала под колесо

(110 мм ≥ 42 мм + 9 мм) => колесо надевается на вал и изготовляется отдельно.

III. Определение диаметра буртика вала

Буртик – участок вала (утолщение), который служит для ограничений перемещений колеса вдоль оси вала.

d буртика ≥ d вала под колесо + 8мм => d буртика ≥ 50мм.

Полученное значение округляем до ближайшего стандартного нормального значения. => d буртика = 50мм.

IV. Подбор шпонки

Для передачи крутящего момента от вала до ступицы колеса и фиксации детали на валу используется шпоночное соединение. Основная деталь соединения – шпонка, устанавливается в паз вала и соединяемой детали.

|

|

|

Размеры шпонок стандартизованы. Наиболее часто применяемые шпонки – призматические шпонки ГОСТ 22360-78 (Приложение №3). Размеры стандартной призматической шпонки (в, h, l) выбирают в зависимости от диаметра вала под колесо и длины ступицы под колесо.

l ступицы = (0,8мм…1,5мм) от диаметра вала под колесо

l шпонки = l ступицы – (5мм…10мм)

в = 12мм

h = 8 мм

t 1 = 5мм (паз вала)

l ступицы = 0,8 ∙ d вала под колесо = 0,8 ∙ 42мм = 33,6мм ≈ 34мм

l шпонки = 34мм ∙ (5мм…10мм)= от 24мм до 29мм

Выбираем l шпонки =28мм

l шпонки рабочая = l шпонки – в = 28мм – 12мм = 16мм

При действии на вал крутящего момента на шпонку действует напряжение смятия. После выбора размеров шпонки необходим проверочный расчет шпоночного соединения на прочность по напряжению смятия (сжатие в зоне контакта).

σ смятия ≤ [ σ ]

[ σ ] = (110 Мпа … 190 МПа)

120,04МПа ≤ 190МПа => Условия прочности на смятие шпонки выполняются.

V. Определение длины концевого участка вала

d = 30мм (из первой части расчета).

В соответствии с ГОСТ 12080 – 66 выбираем d = 30мм, l = 80 мм.

I. Приложение №1

|

|

|

12 |