|

Обоснование способа сварки и выбор сварочных материалов

|

|

|

|

Для изготовления сварных конструкций применяют сварку плавлением и давлением. Следовательно, для изделия "Задний борт" приемлема сварка плавлением: ручная дуговая сварка, электрошлаковая сварка, электронно-лучевая сварка, полуавтоматическая сварка в среде защитных газов и под слоем флюса, автоматическая сварка.

Ручная дуговая сварка имеет технологические свойства, обеспечивающие быстрое зажигание устойчивое горение и малую чувствительность к изменению длины дуги в определенных пределах, быстрое зажигание дуги после погашения, нужное проплавление основного металла. Но для сварки данной конструкции не рекомендуется, т.к. в процессе сварки в металле шва образуются большое количество вредных веществ из-за плохой защиты сварочной ванны и большого расхода сварочного материала (огарок и др.).

Полуавтоматическую сварку под слоем флюса учитывая данную конструкцию применять не целесообразно.

Полуавтоматическая сварка в среде защитного газа наиболее применимая для данной конструкции. В качестве защитного газа используем углекислый газ (СО2).

Сущность данного способа сварки электрическая дуга и расплавленный металл, защищенный от влияния кислорода и азота зона защитного газа.

Преимущества полуавтоматической сварки в среде углекислого газа:

1. простота процесса сварки;

2. возможность выполнения швов в различных пространственных положениях;

3 механизация процесса за счет автоматической подачи сварочной проволоки в зону расплавления основного металла;

4. небольшой объем шлаков, позволяющей получить швы высокого качества;

5. возможность соединения металлов различных толщин;

6. повышение производительности труда;

|

|

|

Защита сварочной ванны осуществляется углекислым газом, который в нормальных условиях представляет собой бесцветный газ с едва ощутимым запахом. Углекислый газ, предназначенный для сварки должен соответствовать ГОСТ 8050-85. Этот газ дешевле, например, чем гелий, аргон, и другие, обеспечивает хорошую защиту шва. Углекислый газ выпускается двух сортов в зависимости от чистоты.

І сорт- содержание углекислого газа не менее 99,5%

ІІ сорт- содержание углекислого газа не менее 90%.

Наиболее подходящий сорт для сварки данного изделия - І, где СО2 =99%, получается шов хорошего качества и меньше потерь на разбрызгивание.

В качестве защитного газа при сварке изделия «Задний борт» применяем углекислый газ СО2 первого сорта, содержание чистого газа по объему не менее 99,5%.

Сварку в СО2 обычно выполняют на постоянном токе обратной полярности плавящимся электродом. Сварочный ток и диаметр электродной проволоки выбирают в зависимости от толщины свариваемого металла и расположения шва в пространстве. Величина сварочного тока определяет глубину проплавления и производительность процесса сварки.

Одним из важных параметров режима сварки в СО2 является высокая производительность процесса. Требования к качеству сборки и подготовки деталей под сварку в СО2: сварочная проволока (08-2,5)мм должны соответствовать ГОСТ 14771-76.

При полуавтоматической сварке в среде защитных газов применяются сварочная проволока и защитный газ.

В зависимости от назначения применяется проволока сварочная сплошного сечения и порошковая, наплавочная сплошного сечения. По виду поверхности низкоуглеродистая и легированная проволока подразделяется на неомедненную и омедненную. Проволока может изготавливаться из стали, выплавленной электрошлаковым или вакуумно-дуговым переплавом или вакуумно-индукционных печах.

Проволока сварочная, применяемая при сварке в углекислом газе должна соответствовать ГОСТ 2246-70. Поверхность проволоки должна быть чистой и гладкой, без трещин, расслоений, ржавчины, окалины, масла и других загрязнений, не должна иметь резких перегибов во избежание заедания ее в спирали гибкого шланга держателя.

|

|

|

Рассмотрим характеристики сварочной проволоки Св 08Г2С ГОСТ 2246-70. Ее применяют для изготовления конструкции из низколегированных сталей с повышенными требованиями к металлу шва по ударной вязкости при отрицательной температуре.

Таблица № 4 - Химический состав наплавленного металла

| Хим.элемент | С % | Si % | Mn % | Мо % | S % | P % |

| Содержание | 0,12 | 0,75 | 1,9 | 0,65 | 0,07 | 0,027 |

Таблица № 5 - Механический состав металла шва

| δв | δm | δ5 | ψ | КСU | КСV |

| МПа | % | Дж/см при t°С | |||

| 20 | -20 | ||||

| 943 | 777 | 15,5 | - | 109 | - |

Проволоку Св 08Г2С ГОСТ2246-70 применяют также для сварки конструкции из легированной стали повышенной и высокой прочности с временным сопротивлением разрыву 690-980 МПа, сварка может производиться во всех пространственных положениях.

Рассмотрим также сварочную проволоку Св-12Х13 ГОСТ3456-70. Ее применяют для сварки конструкций из хромистых сталей и наплавке уплотнительных поверхностей стальной арматуры.

Таблица № 6 - Химический состав наплавленного металла

| С | Si | Mn | Mo | Ni | Cr | S | P |

| 0,13 | 0,62 | 0,86 | - | 0,42 | 12,2 | 0,013 | 0,023 |

Таблица № 7 - Механические свойства металла шва

| δв | δm | δ5 | ψ | КСU | КСV |

| МПа | % | Дж/см при t°С | |||

| 20 | -20 | ||||

| 650 | 431 | 20,3 | - | 103 | - |

Из выше предложенных проволок применяем сварочную проволоку Св 08Г2С потому что данная проволока применяется для сварки конструкции из легированной стали повышенной и высокой прочности с временным сопротивлением разрыву 690-980 МПа, сварка может производится во всех пространственных положениях. Также Мn и Si положительно влияют на свойства металла шва - компенсируют дополнительное окисление металла при сварке и образованию пор.

Расчет режимов сварки

Выбор режима сварки в углекислом газе зависит от толщины свариваемого металла, типа сварного соединения и положения шва в пространстве.

К основным параметрам режима сварки относятся

а) сила сварочного тока (Iсв, А);

б) напряжение на дуге (Uс,В);

в) диаметр электродной проволоки (d эл, мм);

|

|

|

г) расход углекислого газа (q зг, л/мин);

д) вылет электрода (Lэл, мм);

е) скорость сварки (Vс, м/ч);

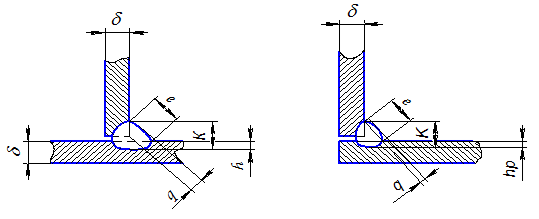

а)- тавровое соединение Т1-∆4; б)- угловое соединение У4-∆4

Рисунок 2. Геометрические параметры сварных швов

Произведем расчет режимов сварки:

Определяем расчетную длину проплавления по формуле:

hp=(0.4÷1.1)K [8], стр. 12(1)

где, К-катет шва, мм.

Принятые числовые значения символов:

К=8мм

Решение:

hp=0.75*8мм=6мм.

Площадь поперечного сечения шва за один проход принимаем:

Fн=51,7 г/см3

Определяем диаметр электронной проволоки по формуле:

dэл=4√hp ± 0.05hp [8] стр. 12 (2)

Решение:

dэл=4√6мм ± 0.05* dэл=1,57мм ± 0,3мм=1,6 мм

Принимаем среднее значение диаметра электродной проволоки dэл=1,6 мм.

Производим расчет скорости сварки по формуле:

υсв =Кv(hp1.75 /ℓ3.36) [8], стр. 12 (3)

ℓ=К√2 [8], стр. 13 (4)

где Кv - коэффициент, учитывающий скорость сварки;

ℓ-ширина шва, мм.

Принятые числовые значения:

Кv=1120

Решение:

ℓ=8мм*√2=11,3мм;

υсв =1120мм (61.75 мм/11,33.36 мм)=74,6 м/ч.

Принимаем скорость сварки 75м/ч.

Определяем силу сварочного тока по формуле:

Iсв=Ki (hp1.31 /ℓ1.07 ) [8], стр. 13 (5)

где Ki – коэффициент, учитывающий плотность ток

принятые числовые значения

Ki=460

Решение:

Iсв=460*(61.31 мм/11,31,07 )=359А

Принимаем силу сварочного тока 360А

Определяем напряжение сварочной дуги по формуле:

Uсв=14+0,05*Iсв [8], стр. 13 (6)

Решение:

Uсв=14+0,05*360А=32В

Принимаем Uсв=32В

Определяем вылет электродной проволоки по формуле:

ℓэл=10±2*dэл [8], стр. 14 (7)

Решение:

ℓэл=10*1,6мм+2*1,6мм=16мм+3,2мм=19,2мм

ℓэл=10*1,6мм-2*1,6мм=16мм-3,2мм=12,8мм

Определяем скорость подачи электродной проволоки по формуле:

υэл=0,53*Iсв/dэл+6,94*10-4(Iсв/dэл3) [8], стр. 15 (8)

Решение:

υэл =0,53*360А/1,6мм+6,94*10-4 (360А/1,63 мм)=119,3 м/ч

Принимаем υэл =120м/ч

Определяем оптимальный расход защитного газа по формуле:

g3.2=3,3*10-3 *Iсв0,75 [8], стр. 15 (9)

Решение:

g3.2=3,3*10-3 *3600,75=0,25л/мин.

|

|

|