|

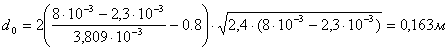

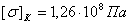

Расчетный диаметр одиночного отверстия, не требующего укрепления

|

|

|

|

Условие  не выполняется. Следовательно, требуется укрепление

не выполняется. Следовательно, требуется укрепление

Где:  - внутренний диаметр люка

- внутренний диаметр люка

Укрепление отверстия штуцером

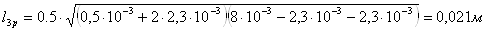

Расчетные длины внешней и внутренней части штуцера

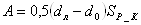

Расчетная площадь вырезанного сечения

Площадь укрепляющего сечения наружной части штуцера

Площадь укрепляющего сечения внутренней части штуцера

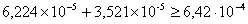

Условие укрепления

Условие не выполняется. Следовательно, штуцера не достаточно.

Пробуем укрепить отверстие с помощью утолщения стенок штуцера и крышки

Укрепление отверстия штуцером и накладным кольцом

Для накладного кольца используют более дешёвую сталь - Сталь10

Условие укрепления отверстия штуцером и накладным кольцом

Где:  - высота обечайки штуцера

- высота обечайки штуцера

Ккоэффициент, определяющий отношение допускаемого напряжения материала штуцера и корпуса аппарата

Коэффициент, определяющий отношение допускаемого напряжения материала кольца и корпуса аппарата

Условие выполняется

Вывод

Для нормальной работы аппарата толщина стенки патрубка люка должна быть не менее 4мм, а толщина эллиптической крышки аппарата должна быть не менее 8 мм.

Подбор опор

Масса аппарата

Массы частей корпуса аппарата взяты из таблиц [16]

масса аппарата без обрабатываемой среды

m0=ma + mруб + mпр

где: mа=mкр + mоб + mд – масса аппарата без рубашки

mруб=mцруб+mкруб – масса рубашки

mпр=615кг – масса привода

mа=mкр + mоб + mд

Где: mкр=256кг – масса крышки

mоб=1626кг – масса масса обечайки

mд=1272кг – масса днища

mа = 256 + 1626 + 1272 =  кг

кг

mруб = mцруб + mкруб

Где: mцруб = 739кг – масса цилиндрической части рубашки

mкруб = 338кг – конической части рубашки

mруб = 739 + 338 =  кг

кг

m0=  +

+  + 615 =

+ 615 =

|

|

|

масса аппарата с обрабатываемой средой

m = m0 + mср

где: mср = 56725 кг – масса обрабатываемой среды

m =  + 56725 =

+ 56725 =

Расчет опор

Нагрузка на одну опору

Q = λ1 · m0 / n + λ2 · M /Do = 2 · 1300 / 4 + 1 · 0 /Do = 650 кгс

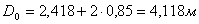

Где: Do - Диаметр окружности точек приложения равнодействующих внешних нагрузок

n = 4 – число опор

= 2

= 2

M = 0 - момент внешних нагрузок

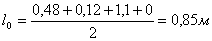

Где:  - Средний диаметр аппарата

- Средний диаметр аппарата

- Плечо нагрузки Q относительно срединной поверхности аппарата

- Плечо нагрузки Q относительно срединной поверхности аппарата

Где:  - внешний диаметр аппарата

- внешний диаметр аппарата

кгс

кгс

Выбираю опору 1-2 – 25000 ОСТ 26-665-72 имеющую размеры:

а = 0,41 м – ширина опоры

h = 0,68 м – высота опоры

b = 0,48 м – длина косынки

f = 0,12 м – расстояние от обечайки аппарата до подопорной балки (мах)

S1 = 0.024 м – толщина косынки опоры

S2 = 0 – толщина накладного листа

S0 = 1,1

Соотношения параметров аппарата и опоры

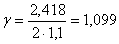

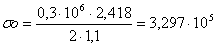

γ = Dср / 2 · Sо

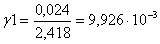

γ1 = S1 / Dср

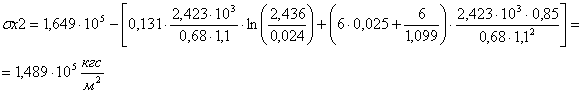

Осевое напряжение от внутреннего давления

σах = Р · Dср / 4 · So

кгс/см²

кгс/см²

Окружное напряжение от внутреннего давления

σо = Р · Dср / 2 · So

кгс/см²

кгс/см²

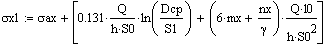

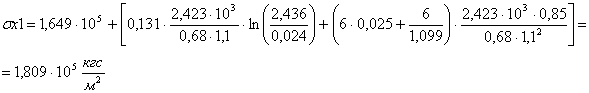

Суммарное осевое напряжение от основных нагрузок и реакции опоры

Коэффициенты:

mх = 0.025

nх = 6

выбираются в зависимости от γ и γ1

Суммарное окружное напряжение от основных нагрузок и реакции опоры

Коэффициенты:

mо = 0.057

nо = 7

выбираются в зависимости от γ и γ1

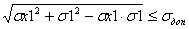

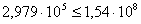

Условие прочности

Условие выполняется

Вывод

Исходя из расчета, выбираем опору с подкладным листом типа Опора 1-25000 ОСТ 26-665-79 в количестве 4 штук.

3. Заключение

По результатам расчетов можно утверждать, что спроектированный аппарат прослужит указанный срок при условии соблюдения рабочих параметров указанных в техническом задании:

Рабочее давление в аппарате 0,3 МПа

Давление в рубашке 0,6 МПа

Температура 80 градусов

Число оборотов мешалки 170 об/мин

Обрабатываемая среда – Pb(NO3)2

Все элементы аппарата, расчет которых приведен в курсовом проекте, удовлетворяют условиям прочности, жесткости, и устойчивости.

|

|

|

Исполнительные толщины стенок элементов аппарата, учитывающие внутренние и внешние воздействия на аппарат, приведены в Таблица 12

Таблица 7 Исполнительные толщины стенок

| Аппарат | Рубашка | Патрубок под люк | |||

| Крышка | Обечайка | Днище | Обечайка | Днище | |

| 8 | 20 | 20 | 10 | 10 | 8 |

Аппарат устанавливается на четырех лапах Опора 1-25000 ОСТ 26-665-79

Список использованных источников

1. Михалев М.Ф. и др. Аппарат с вертикальным перемешивающим устройством. Методические указания. – Л.:ЛТИ им. Ленсовета 1986.- 60 с.

2. ОСТ 26-01-1225-75 Приводы вертикальные для аппаратов с перемешивающими устройствами. Типы, параметры, конструкции и основные размеры

3. РТМ 26-01-72-75 Руководящий технический материал. Валы вертикальные аппаратов с перемешивающим устройством. Методы расчета.

4. Михалев М.Ф. Расчет и конструирование машин и аппаратов химических производств. – Л.: Машиностроение 1984. – 300 с.

5. ОСТ 26-01-1226-75 Полумуфты фланцевые

6. ОСТ 26-02-1243-75 Уплотнения валов торцевые для аппаратов с перемешивающими устройствами. Типы, параметры, конструкции и основные размеры. Технические требования.

7. ГОСТ 14249-89 Сосуды и аппараты. Нормы и методы расчета на прочность.

8. ГОСТ 24755-89 Сосуды и аппараты. Нормы и метода расчета на прочность укрепления отверстий.

9. ОСТ 26-373-78 Сосуды и аппараты. Нормы и методы расчета на прочность фланцевых соединений

10. Лащинский А.А. Конструирование сварных химических аппаратов: Справочник. – Л.: Машиностроение, 1981. – 382 с.

11. ГОСТ 13716-73 Устройства строповые для сосудов и аппаратов. Технические условия.

12. ОСТ 26-665-72 Опоры (лапы, стойки) вертикальных аппаратов. Типы, конструкции, размеры.

13. ОСТ 26-01-1245-75 Мешалки. Типы, параметры, конструкции и основные размеры

14. ГОСТ 23360-78 Соединения шпоночное с призматическими шпонками

15. Романов А.Б. и др.: Выбор посадок и требования точности. Учебное пособие.- СПб: СПбГТИ(ТУ), 2005. – 93 с.

16. Лащинский А.А. и Толчинский А.Р. Основы конструирования и расчета химической аппаратуры. – Л.: Машгиз, 1963. – 470 с.

17. Воробьев Г. Я. Коррозионная стойкость материалов в агрессивных средах химических производств. – Москва: Химия, 1975. – 815 с.

|

|

|