|

Предварительный выбор подшипников

|

|

|

|

Предварительный выбор ведущего вала.

dn = 35 мм легкой серии №207

Д=72 мм

В1=17 мм

Предварительный выбор ведомого вала

dn = 50 мм легкой серии №210

Д=90 мм

В1=20мм

Уточненный расчет валов на статическую прочность

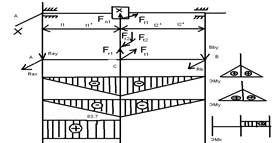

Ведущий вал.

Чертим расчетную схему вала.

Определяем расстояние между опорами и силами зацепления

l1 = l1′= x+y+b1/2+ b1/2 м (1) [3]

где х =10мм расстояние от стенки корпуса до шестерки:

b1=71 мм b1- ширина шестерни

B1 – это ширина подшипника

Ј – 20 мм расстояние от подшипника

l1 = l1′= 10+ 20+71/2+17/2 = 30+35,5+8,5 = 74мм = 0,074м

Определяем реакции опор в вертикальной плоскости

R ay = R ву = Fr 1/ 2= 914/ 2 = 457 Н (27)

Fn1 – рациональная нагрузка на материи R

Определяем реакцию опор в горизонтальной плоскости.

R ах = Rвх= Ft /2=2539.1/2 = 1269.6 Н

Определим изгиб момента в вертикальной плоскости и построим эпюру моментов

М ах= 0 М вх = 0

М сх = - R ау · l1= - 457 · 0.074 = - 33.82 Hм

Определим изгиб момента.

Мау = 0 Мву = 0

Мсу = -Rax · l1= -1269.6 · 0.074=m-33.82 Нм

Определяем крутящий момент.

Мк = М1 = 83,7 и.м

Определяем суммарный изгибающий момент в сечении.

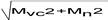

Мкс =  =

=  =

=  =

=  =99,85 Hм (28)

=99,85 Hм (28)

Определим эквивалентный момент в сечении.

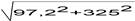

Мэ =  =

=  =

=  = 130,2 Hм

= 130,2 Hм

Определим диаметр вала в опасном сечении.

dm =  =

=  =

=  =29,6 мм (29)

=29,6 мм (29)

Находим диаметры остальных участков вала исходя из d ш

dn = d ш (-2...5)= 30-5 = 25 мм

dу = dn (-2,,,5) = 25-3 = 22 мм

dn = dу (-2...5) = 22-2 = 20 мм

.2. Ведомый вал.

l 2 = l 2' = x + y + в 2/2 + В2/2 (30)

В2 =20 мм

в 2= 63 мм

l 2= l 2' =10+20 +63/2+20/2= 40+31.5 = 71.5 мм = 0.072м

Ray = 457 н

Rax = 1269,6 н

Мсх = - Ray · l 1 = -475 · 0,072 = - 32,9нм

Определим изгиб момента.

Мсу = Raх · l 1 = - 1269,6 · 0,072 = - 91,41 нм

Мк = М2 = 325 и.м

Мuc =  =

=  = 97,2 нм

= 97,2 нм

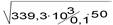

Мэ =  =

=  = 339,3 нм

= 339,3 нм

|

|

|

dyk =  = 40,8

= 40,8

dn = d ш – (2…5) = 42 – 2 = 40 мм

dу = dn (- 2 …5) = 40 - 4 = 36 мм

dк = dу (- 2 …5) = 36 – 4 = 32 мм

6. Подбор подшипников и их проверка на долговечность

Ведущий вал.

суммарная радиальная опора реакции:

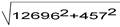

Rra = Rrв =  =

=  = 1349,35 Кn (31)

= 1349,35 Кn (31)

Выбор типа подшипника.

Для опор валов цилиндрических колес при отсутствии осевой силы принимаем радиальные однорядные шарикоподшипники.

Проверяем возможность установки подшипника средней серии № 305

d = 25мм

Д = 62мм

В = 17 мм

Сr = 22.5

Выбор коэффициентов в соответствии с условиями работы подшипников принимаем коэффициенты:

V = 1; Кб= 1.4; Кт = 1; а1 = 1; а23 = 0,7.

Определяем эквивалентную динамическую нагрузку.

Rэ∆ = Rэв = Rэ = V · R ra · Кб · Кт = 1 · 1349,35 · 1.4 · 1 = 1889.09 н = 1.89Кн

Базовая долговечность подшипника.

L10 = a1 · а23 · (C r/ Rэ) = 1 · 0,7 (22.5: 1.89)³ = 1179.61 г (32)

Базовая долговечность подшипника.

L10 h = 10³· L 10/ 60r1= 10·179.61/ 60·541.2 =36326.99 ч> [L10 h ]=10000 ч-

долговечность обеспечена

Ведомый вал.

Суммарная радиальная опорная реакция: Rra = 1349.35 h

выбор типа подшипника для опор валов цилиндрических колес при отсутствии осевой силы принимаем радиальные однорядные шарикоподшипники.

Проверяем возможность установки подшипника легкой серии № 208

d = 40 мм В = 18 мм

Д = 80 мм C = 32

6.2.3. Выбор коэффициентов в соответствии с условиями работы подшипников, принимаем коэффициенты:

V = 1; Кб = 1.4; Кт = 1; а1 = 1; а23 = 0,7.

Определяем эквивалентную динамическую нагрузку:

Rэа = Rэв = Rэ = V·Rra·Кб·Кт = 1· 1349.35 ·1.4 ·1 = 1889.09 n = 1.89 Kn (34)

Базовая долговечность подшипника.

L10 =1· 0.7 · (32/1.89)³ = 0.7 · 4826.81 = 3378.77 (ч)

Базовая долговечность подшипника

L10 h = 10³ · 3378.77/ 60·135= 41713.09 (ч) - долговечность обеспечена

Определение размеров корпуса редуктора

Толщина степени основания корпуса

Sкп=  ≥6 (35)

≥6 (35)

Sкр=  =4,78 мм

=4,78 мм

Принимаем Sкорп = 6мм

Толщина степени основания корпуса.

Sкр = 0.9 Sкорп. > 6мм (36)

Sкр = 0.9· 6 = 5.4 мм

|

|

|

Принимаем Sкр = 6 мм

Толщина ребра в основании

Sреб = Sкорп = 6 мм

Толщина подъемного уха в основании:

Sу = 2.5 Sкр = 2.5 · 6 = 15 мм (37)

Диаметр стяжного болта

dб =  ≥10 (38)

≥10 (38)

dб =  = 6,87мм

= 6,87мм

Диаметр штифтов:

dшт = (0.7....0.8) dб = 0.8 ·10 = 8 мм (39)

Толщина фланга по разъему:

Sфл = 1.5· dб = 1.5 · 10 = 15 мм (40)

Диаметр фундаментального болта

dб =  ≥ 1,2 (41)

≥ 1,2 (41)

dб =  = 8.65мм

= 8.65мм

принимаем dф = 12 мм

Толщина лампы фундаментального болта:

Sф = 1.5 · dф = 1.5 · 12 = 18 мм (42)

Высота центров редуктора:

Н0 = (1 … 1.12) · aw = 1 · 160 = 160 мм (43)

Расстояние между торцом шестерни (вдоль оси) и выступающими элементами части корпуса:

Δ1 = 0.8 Sкорп (44)

Δ1 = 0.8 · 6 = 48 мм

Ширина пояса жесткости (фланца)

в ф ≥ 1.5 dф

в ф = 1.5 ∙ 12 = 18 мм

Расстояние между зубьями колеса в радиальном направлении и торцом фланга, днищем основания:

Δ2 = 1.2 · Sкорп = 1.2 · 6 = 7.2 мм

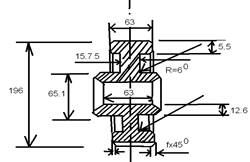

Конструирование зубчатого колеса

Выбираем конструкцию колеса.

Обод (элемент колеса)

Диаметр: da = 196 мм

Толщина:

S = 2.2 · т + 0.05 в2 = 2.2 · 1.07 + 0.05 · 63 = 5.5 мм (46)

Ширина: в2 = 63 мм

Ступица.

Диаметр внутренний: d = d3К =42мм

Диаметр наружный: dСТ = 1.55 · d = 1.55 · 42 = 65.1 мм (47)

Толщина: Sст = 0.3 · d = 0.3 · 42 = 12.6 мм

Длина: l ст = 1.5 d = 1.5 · 42 = 63 мм (48)

Диск

Толщина:

С = 0.5 (S + S ст) = 0.25· в2 = 0.25 · 63 = 15.75мм (49)

Радиусы закругленный и уклон:

R = 6 J >7°

|

|

|

12 |