|

Выбор и расчет параметров групповых циклонов

|

|

|

|

Расчет циклонов ведется методом последовательных приближений.

1. Задавшись типом циклона (ЦН-15), определяем оптимальную скорость газа в сечении циклона  диаметром D.

диаметром D.

Задаемся типом циклона ЦН-15;  = 3,5 м/с.

= 3,5 м/с.

2. Расчет необходимой площади циклона производят по формуле:

, м2

, м2

Q – объем очищаемого газа, м3/ч (исходные данные):

Q = 29000 м3/ч

- оптимальную скорость газа в сечении циклона, м/c.

- оптимальную скорость газа в сечении циклона, м/c.

м2

м2

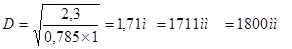

3. Определяют диаметр циклона, задаваясь количеством циклонов

N=1:

, м

, м

Переводим в мм: D = 1800 м.

Полученное значение D округляют до ближайшего типового значения внутреннего значения циклона - 1800 мм.

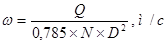

4. По выбранному диаметру циклонов находим действительную скорость движения газа в циклоне по формуле:

Действительная скорость в циклоне не должна отклоняться от оптимальной более чем на 15%. Если условия не соблюдаются, выбираем другой тип циклона. Определяем величину расхождения 3,5 – 3,27=0,23% меньше чем 15%. Тип циклона выбран правильно.

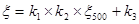

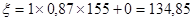

5. Рассчитывают коэффициент гидравлического сопротивления одиночного циклона или группы циклонов:

где к1 – поправочный коэффициент на диаметр циклона(1);

к2 – поправочный коэффициент на запыленность газа(0.87);

x500 - коэффициент гидравлического сопротивления, учитывающий групповую компоновку циклонов(155);

к3 – коэффициент, учитывающий дополнительные потери давления, связанные с компоновкой циклонов в группу(0).

6. Вычисляют потери давления в циклоне по формуле:

,

,

=0,5

=0,5  134,85

134,85  0,09

0,09  (3,27)

(3,27)  =64,88 Па

=64,88 Па

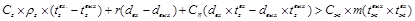

Для сети циклонов

где r - плотность газа в расчетном сечении циклона;

Плотность газа в расчетном сечении циклона определяют по формуле:

q=y/g, кг/м3,

кг/м3

кг/м3

|

|

|

g - удельная масса газа при рабочей температуре 1500С, она задана в условии и равна 0,84 кг/м3;

g – ускорение свободного падения, оно равно 9,8 м/с2.

Удельную массу рассчитывают по формуле:

, кг/м3 (2.2.3.6)

, кг/м3 (2.2.3.6)

где k – постоянный коэффициент: для одиночных циклонов – 1,3; для групповых – 1,4;

- действительная температура газа в циклоне.

- действительная температура газа в циклоне.

кг/м3

кг/м3

Принимаем g=0,988 кг/м3.

Плотность газа в расчетном сечении циклона определяют по формуле:

r = g/g, кг/м3

r=  =0,09 кг/м3

=0,09 кг/м3

Если в процессе очистки гидравлическое сопротивление пылеуловителя изменяется (обычно увеличивается), то необходимо регламентировать его начальное и конечное значения.

При достижении DPнач = DPкон процесс очистки нужно прекратить и провести регенерацию (очистку) пылеулавливающего устройства.

7. Вычисляем фактическую эффективность очистки газов в циклонах

h= 0,5[ 1+Ф(x)]

h= 0,5[ 1+0,8413]=0,92=92%

Параметр Ф(x) – представляет собой полный коэффициент очистки газа, выраженный в долях в зависимости от параметра Х.

Определяем параметр Х по формуле:

8. Фактическая эффективность чистки выбранной группы циклонов должна быть не меньше необходимой по условию, которое рассчитывается по формуле:

=

=

где Свх. и Свых. – соответственно значения запыленности дымовых газов на входе и выходе их циклонов.

Если расчетное значение фактической эффективности очистки окажется меньше необходимого по условиям допустимого выброса пыли в атмосферу, то нужно выбрать другой вид циклона с большим значением коэффициента гидравлического сопротивления.

36%<98,5%

Таким образом, на первой ступени эффективность очистки газового выброса равна 36%.

Расчет параметров циклона

Зная, наш диаметр находим все необходимые значения(d=1711):

hП-высота входного патрубка;

hП=0,66*1700=1122=11,22

hТ=1,74*1700=2958=29,58

Hц=2,26*1700=3842=38,42

Hк=2*1700=3400=34,00

H=4,56*1700=7752=7,752

hB=0,59*1700=1003=10,03

|

|

|

d1=0,4*1700=680мм=6,8см

hфл-высота фланца;

hфл=0,1*1700=170мм=1,7см

ширина входного патрубка в циклоне, м

0,2*1700=340мм=3,4см

ширина входного патрубка на входе, м

0,26*1700=442мм=4,42см

СКРУББЕР ВЕНТУТРИ

Теоретическая часть

Аппараты мокрой очистки газов имеют широкое распространение, так как характеризуются высокой эффективностью очистки от мелкодисперсных пылей с dч ≥ (0,3-1,0) мкм, а также возможностью очистки от пыли горячих и взрывоопасных газов. Однако мокрые пылеуловители обладают рядом недостатков, ограничивающих область их применения:

- Образование в процессе очистки шлама, что требует специальных систем для его переработки;

- Вынос влаги в атмосферу и образование отложений в отводящих газоходах при охлаждении газов до температуры точки росы;

- Необходимость создания оборотных систем подачи в пылеуловитель.

Среди аппаратов мокрой очистки с осаждением частиц пыли на поверхность капель на практике более применимы скрубберы Вентури. Основная часть скруббера - сопло Вентури - 2, в конфузорную часть которого подводится запыленный поток газа и через центробежные форсунки - 1 жидкость на орошение. В конфузорной части сопла происходит разгон газа от входной скорости в узком сечении сопла 30-200м/с и более. Процесс осаждения частиц пыли на капли жидкости обусловлен массой жидкости, развитой поверхностью капель и высокой относительной скоростью частиц жидкости и пыли в конфузорной части сопла. Эффективность очистки в значительной степени зависит от равномерности распределения жидкости по сечению конфузорной части сопла. В диффузорной части сопла поток тормозится до скорости 15-20 м/с и подается в каплеуловитель. Каплеуловитель обычно выполняют в виде прямоточного циклона.

Рис. 3.1.1 – Расчетная схема трубы Вентури:

1-конфузор; 2-горловина; 3-диффузор;  - длины конфузора, горловины и диффузора соответственно;

- длины конфузора, горловины и диффузора соответственно;  - диаметры конфузора, горловины и диффузора соответственно;

- диаметры конфузора, горловины и диффузора соответственно;  - половины углов раскрытия конфузора, горловины и диффузора.

- половины углов раскрытия конфузора, горловины и диффузора.

Скрубберы Вентури обеспечивают высокую эффективность очистки аэрозолей со средним размером частиц 1-2 мкм при начальной концентрации примеси до 100 г/м3. Удельный расход воды на орошение при этом составляет 0,1-6,0 л/м3. Круглые скрубберы Вентури применяют при расходе газа до 80000 м3/ч. При больших расходах газа и больших размерах трубы возможности распределения орошающей жидкости по сечению трубы ухудшаются, поэтому применяют несколько параллельно работающих круглых труб либо переходят на трубы прямоугольного сечения.

|

|

|

Задачей расчета скруббера Вентури является определение основных конструктивных размеров трубы Вентури и каплеуловителя.

Расчет скруббера Вентури

1. Из уравнения теплового баланса, составленного для 1м3 сухого газа методом последовательных приближений, находим температуру газа, на выходе из скруббера Вентури, по следующий формуле:

,0C (3.2.1)

,0C (3.2.1)

где Сг, Сп, Сж – соответственно теплоемкость газа, пара и жидкости, ккал/кг, 0С; их принимают Сг=0,24, Сп = 0,48, Сж = 1 соответственно;

rг – плотность газа, кг/м3 с.г.; принимают rг =1,29 кг/м3;

tг, tж – температура газа жидкости, 0С; принимают tж=18-20 0С;

r – скрытая теплота испарения, ккал/кг, принимаем r=540 ккал/кг;

d – влагосодержание газа, кг/м3 с.г.:

принимают dвх=0,5, тогда dвых=0,409;

dвх=0,4, тогда dвых=0,318;

m – удельный расход воды на орошение, кг/м3. По условиям работы скруббера Вентури его принимают от 0,3 до 5,0 кг/м3;m=1,25

вх., вых. – надстрочные индексы, относящиеся соответственно к параметрам входа и выхода трубы Вентури.

0.24  1,29

1,29  (100-tгвых)+540

(100-tгвых)+540  (0,4-0,318)+0,48

(0,4-0,318)+0,48  (0,4

(0,4  100-0,318

100-0,318  tгвых)≥1

tгвых)≥1  1,25

1,25  (tгвых-18oC)

(tгвых-18oC)

116,94oC ≥ 1,71254oC  tгвых;

tгвых;

tгвых=116,94/1.71254=68,2oC

tгвых≤68оС

Задаваясь значением tгвых=68 0С, при котором dвых=0,318, кг/м3 с.г., методом последовательных приближений находим tгвых; tгвых= tжвых, так как потерями тепла в окружающую среду через стенки оборудования можно пренебречь.

2. Объем газа при нормальных условиях определяют по формуле:

, м3/ч (3.2.2)

, м3/ч (3.2.2)

м

м  /ч

/ч

где Q  – объем газа на входе в скруббер Вентури м3/ч;

– объем газа на входе в скруббер Вентури м3/ч;

В – барометрическое давление,B=760 мм рт. ст.;

Ргвх – разрежение газа перед трубой Вентури, мм рт. ст. Его принимают в диапазоне 11-13 мм рт. ст.;

3. Влагосодержание на входе в трубу Вентури равно dвх=400г/м3 с.г., что соответствует температуре точки росы 720С (33% влаги). Тогда объем сухого газа будет равен:

|

|

|

,м3/ч (3.2.3)

,м3/ч (3.2.3)

м3/ч

м3/ч

4.Количество жидкости, подаваемое на трубу Вентури:

, кг/ч (3.2.4)

, кг/ч (3.2.4)

где m- удельный расход воды на орошение, который принимается от 0,3 до 5 кг/м3:

m =1,2 кг/м3

Gж=  кг/ч

кг/ч

5. Разность влагосодержания на входе в трубу Вентури и выходе из нее:

Dd= dвх – dвых, кг/м3 с.г. (3.2.5)

при dвх =0,4; dвых=0.318 кг/м3

Dd = 0,4-0,318=0,082 кг/м  с.г.

с.г.

6. Количество сконденсированной влаги:

Gск.вл =  , кг/ч (3.2.6)

, кг/ч (3.2.6)

Gск.вл =  кг/ч

кг/ч

7. Объем сконденсированной влаги:

, м3/ч (3.2.7)

, м3/ч (3.2.7)

м

м  /ч

/ч

где  – плотность водяного пара при нормальных условиях,

– плотность водяного пара при нормальных условиях,  =0,804кг/м3.

=0,804кг/м3.

8. Объем газа на выходе из скруббера при нормальных условиях:

, м3/ч (3.2.8)

, м3/ч (3.2.8)

м3/ч

м3/ч

9. Объем газа по условиям выхода из скруббера Вентури

Qгвых =  , м3/ч в.г. (3.2.9)

, м3/ч в.г. (3.2.9)

, кг/м2 (3.2.10)

, кг/м2 (3.2.10)

где  – гидравлическое сопротивление трубы Вентури.

– гидравлическое сопротивление трубы Вентури.

=

=  , кг/м2 (3.2.11)

, кг/м2 (3.2.11)

где  - энергетические затраты на очистку 1000

- энергетические затраты на очистку 1000  газа. По зависимости фракционной эффективности улавливания от энергозатрат на процесс очистки, определяем величину

газа. По зависимости фракционной эффективности улавливания от энергозатрат на процесс очистки, определяем величину  = 1,25 кВт/1000

= 1,25 кВт/1000  ;

;

m – величина удельного орошения, рассчитанная по температуре и давлению газа на выходе из трубы Вентури, л/м3; m=0,6 л/м3;

- давление орошающей жидкости, кг/м2;

- давление орошающей жидкости, кг/м2;  =1-3 кг/м2.

=1-3 кг/м2.

кг/м2

кг/м2

кг/м2

кг/м2

кг/м2

кг/м2

=

=  м3/ч в.г.

м3/ч в.г.

10. Значение скорости газа в горловине трубы Вентури:

, м/с (3.2.12)

, м/с (3.2.12)

где g – ускорение силы тяжести, м/с2; g=9,8 м/с2;

- плотность газа при условиях (по температуре и давлению) выхода из трубы Вентури:

- плотность газа при условиях (по температуре и давлению) выхода из трубы Вентури:

, кг/м3 (3.2.13)

, кг/м3 (3.2.13)

кг/м3

кг/м3

xC – коэффициент гидравлического сопротивления сухой трубы Вентури:

xC = 0,165+0,034  Ir/dr – (0,06+0,028

Ir/dr – (0,06+0,028  Ir/dr)

Ir/dr)  M (3.2.14)

M (3.2.14)

где Ir/dr – отношение длинны к диаметру горловины трубы Вентури; Ir/dr –задается от 0,15 до 3; Ir/dr=2;

М – число Маха:

(3.2.15)

(3.2.15)

где Wr – скорость газа в горловине. Ее задают в пределах 50 – 120 м/с;Wr =100 м/с.

=0,26 м/с

=0,26 м/с

xC = 0,165+0,034  2

2  (0,06+0,028

(0,06+0,028  2)

2)  0,26=0,167

0,26=0,167

xЖ – коэффициент гидравлического сопротивления жидкости

xЖ = 0,63  xC

xC  (0,6

(0,6  10-3)-0,3 (3.2.16)

10-3)-0,3 (3.2.16)

xЖ = 0,63  0,167

0,167  (0,6

(0,6  10-3)-0,3=0,97

10-3)-0,3=0,97

м/с

м/с

12. При этой скорости газа в горловине трубы Вентури и Qгвых площадь сечения горловины равна:

, м2 (3.2.17)

, м2 (3.2.17)

м2

м2

13. Диаметр горловины:

, м (3.2.18)

, м (3.2.18)

м

м

14. По каталогу выбираем скруббер Вентури, типа СВ210/120 – 1200 с расчетным диаметром горловины 210 мм.

15. Уточняем режим работы скруббера Вентури:

, м/с (3.2.19)

, м/с (3.2.19)

м/с

м/с

Погрешность разности в скоростях расчетной и уточненной составляет 0.9%, что вполне удовлетворяет заданной точности.

|

|

|