|

ОАО ''Новомосковская АК ''Азот'' Аммиак-3

|

|

|

|

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

РОССИЙСКОЙ ФЕДЕРАЦИИ

Государственное бюджетное образовательное учреждение высшего профессионального образования «Российский химико- технологический университет имени Д.И.Менделеева»

Новомосковский институт (филиал)

Факультет Энерго – механический

Кафедра ЭПП

Отчет

по преддипломной практике

на ОАО "НАК "Азот"

Группа ЭС – 08 – 1

Студент: Косенков И.О_____

Руководитель практики от предприятия Чечков С.А. ______

Руководитель практики от института Ильин А.И._______

Время практики с 25.02 по 30.03.2013г.

Отчет сдан "___"__________2013г.

Отчет защищен "___"__________2013г.

Оценка __________

Новомосковск 2013г.

Содержание

Введение……………………………………………………………………...4

1.Знакомство с местом практики……………………………………………...5

2. Изучение схемы электроснабжения завода (производства)……………....6

2.1.Генплан предприятия………………………………………………………6

2.2. Схема электроснабжения………………………………………………….7

2.3. Схема цеха «Аммиак – 3» с расположением оборудования……………9

2.4. Вакуумная вытяжка……………………………………………………....10

2.5. Блок 9……………………………………………………………………...11

2.6. Блок 6……………………………………………………………………...12

2.7. Реформинг………………………………………………………………...12

3. Изучение взаимосвязи системы электроснабжения и технологического процесса………………………………………………………………………..19

4. Организация ремонта электрооборудования……………………………..26

5. Ознакомление с энергослужбой предприятия…………………………....30

6. Индивидуальное задание…………………………………………………..35

7. Исходные данные для дипломного проектирования…………...………..39

|

|

|

7.1. Исходные данные по Экономике………………………………………..40

7.2. Исходные данные по БЖД………………………………………………42

Заключение………………………………………………………………….48

Библиографический список………………………………………………..49

Введение

Целью преддипломной практики является получение практических и теоретических навыков и сбор данных для дипломного проектирования. Вопросы развития электроэнергетики, как отрасли, имеют особое значение и определяют развитие всех остальных отраслей народного хозяйства. Передача, распределение и потребление выработанной электроэнергии должны производиться с высокой экономичностью и надёжностью. Для обеспечения этого энергетиками создана надёжная и экономичная система распределения электроэнергии на всех ступенях применяемого напряжения с максимальным приближением высокого напряжения к потребителям. В системе цехового распределения электроэнергии используются комплектные подстанции и комплектные силовые и осветительные токопроводы. Это создаёт гибкую и надёжную систему распределения, чем экономится большое количество проводов и кабелей. Правил устройства электроустановок, требования которых обеспечивают создание удобных в эксплуатации и безопасных в обслуживании систем электроснабжения.

Знакомство с местом практики

Я, Тихонов Александр Константинович, 25.02.2013г приехал на объект ОАО «Новомосковская акционерная компания „Азот“» (НАК АЗОТ) который находится в нашем городе на преддипломную практику, «ЕвроХи́м» (ОАО «Минерально-химическая компания «ЕвроХим») — российская химическая компания. Крупнейший в стране производитель минеральных удобрений. Новомосковский Азот является одним из крупнейших химический предприятий России: здесь производится каждая девятая тонна отечественных аммиака и азотных удобрений. Созданный в 1933 году завод в настоящее время полностью модернизирован, что позволяет ему быть высокоэффективным предприятием, которое постоянно уменьшает своё воздействие на окружающую среду.

|

|

|

Рис.1. НАК АЗОТ.

Рис.1. НАК АЗОТ.

Изучение схемы электроснабжения завода (производства)

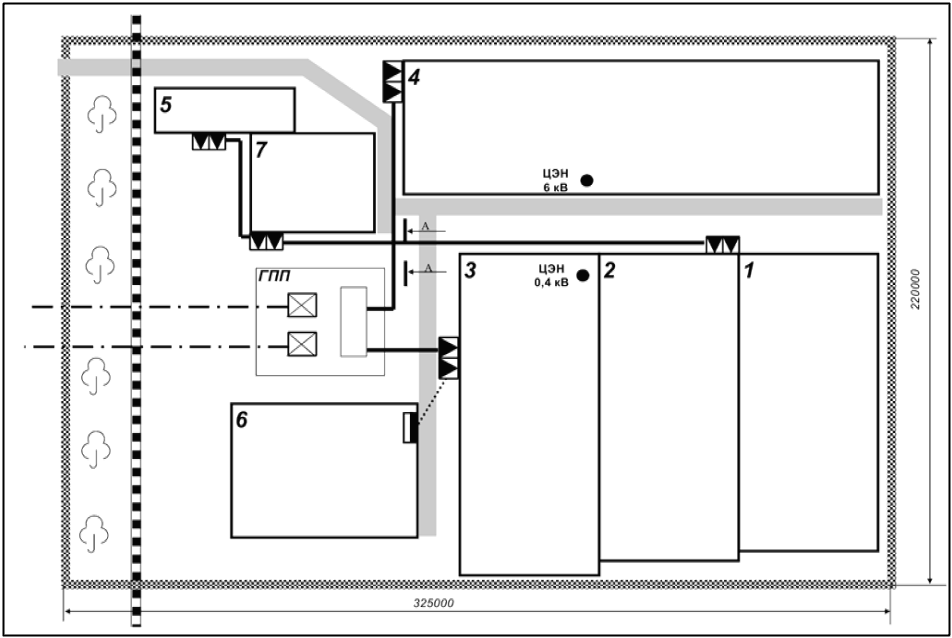

2.1 Генплан предприятия

Рис.2. Генплан предприятия.

Рис.2. Генплан предприятия.

Таблица 1.1- Характеристика цехов производства.

| № цеха | Наименования цеха | Руст, кВт | Площадь цеха, м2 |

| Синтез аммиака Отделение очистки Отделение компрессии Цех разделения воздуха Насосная станция Газовый Административно-бытовой корпус |

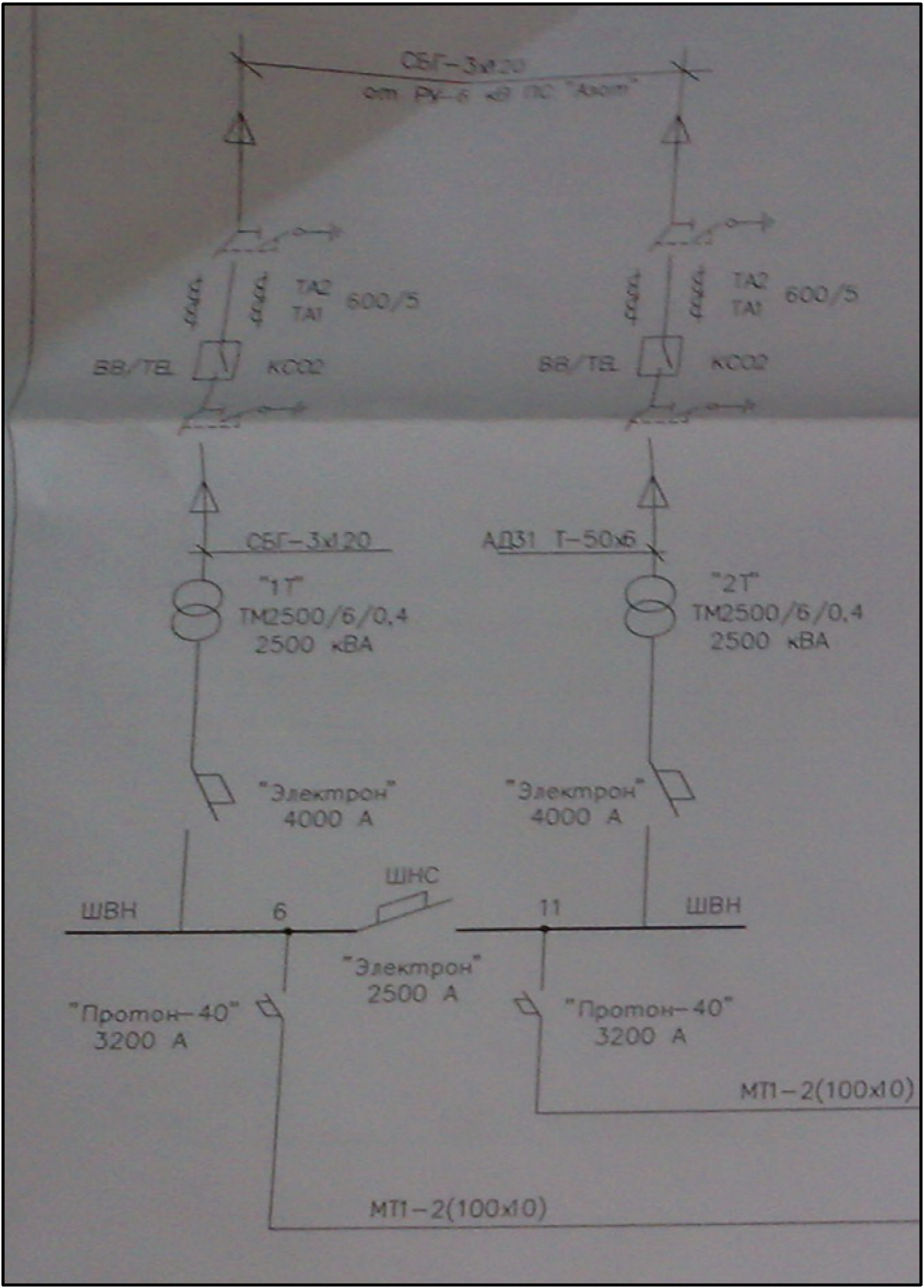

Схема электроснабжения

Рис.3. Схема электроснабжения цеха.

Рис.3. Схема электроснабжения цеха.

На вводах к трансформаторам подстанции предусматривается установка высоковольтных камер КСО – 2 с вакуумными выключателями BB/TELL. Питание оперативных цепей осуществляется от щитка собствен- ных нужд ЩСН подстанции.

Трансформаторы приняты масляными ТМ – 2500/6/0.4 кВ мощностью 2500 кВА. Щит низкого напряжения 0.4/0.23 кВ состоит из панелей ЩО 2000 с автоматами " Электрон " на вводных и секционных панелях, автома- тами " Протон – 40 " на отходящих линиях к проектируемым ЩСУ и авто матами ВА на остальных отходящих линиях. Установку автоматов " Протон – 40 "и присоединение шин выполняются по каталогу изготовителя ОАО " Контактор ". Щит низкого напряжения подстанции состоит из двух секций с устройством АВР. Комплект сборных шин состоит из медных сдвоенных шин МП сечением 2(120×10). Щит станций управления с электроприводами поз.101,312,313,604,130,321,315,XII – 1,129С,323 состоит из двух секций и скомпанован из шкафов ШУМП с вакуумными контакторами. Электропроводка от шкафов ШУМП до электроприемников выполняется заказчиком. Соединение от шкафов ШУМП до переходных коробок АСУТП выполняется контрольными кабелями КВВГнг -19×1,5 мм2.

Вакуумная вытяжка

Рис.5. Вакуумная вытяжка.

Основные производственные вредности - тепло от электродвигателей и оборудования, аэрозоли масла и эмульсии, абразивно-металлическая пыль. В холодный период года в цехах наблюдается недостаток тепла, а в теплый незначительные тепло избытки. Вентиляцию цеха следует организовать по схеме «сверху - вверх» в холодный период года и «снизу – вверх» в теплый период года. В основных помещениях: должна проектироваться приточно-вытяжная вентиляция. Приток следует подавать в верхнюю зону сосредоточенно; при кратности воздухообмена менее одного допускается применение механической вытяжки. В тёплый период года приток организуется через открытую фрамугу окон и открытые ворота. В переходный период года допускается подача наружного воздуха через верхние фрамуги окон на отметке не менее 4 м.

|

|

|

ОАО ''Новомосковская АК ''Азот'' Аммиак-3

Производство аммиака осуществляется на трех агрегатах АМ-70. Первые тонны аммиака на коксовом угле, азотной кислоты и минеральных удобрений на заводе были получены в 1933 году. В 1958 году было начато производство аммиака и минеральных удобрений из природного газа.

Старейший из ныне действующих агрегат «Аммиак-3» построен в 1974 году по проекту ГИАП.

Блок 9

Рис.6. Блок 9.

До 2004 года цех не подвергался существенной реконструкции. «Аммиак-4» построен годом позже по проекту компании ТЕС (Япония), затем в 1990 году была проведена модернизация (тоже по проекту ТЕС), позволившая повысить его производительность до 1550 т/сутки. По тому же проекту. В 1994-м была проведена его реконструкция. Последняя реконструкция была проведена на агрегате «Аммиак-3».

Блок 6

Рис.7. Блок 6.

В результате была увеличена выработка аммиака до 1 550 т/сутки, сокращено потребление сырья на тонну аммиака - природного газа на 58 куб.м, пара – на 0,09 Гкал. В 2008 году проводились работы по стабилизации суточной выработки аммиака цеха Аммиак-3 до 1650 т/сутки и снижения энергопотребления. В 2007 году была проведена модернизация агрегата производства аммиака с улучшением технико-экономических показателей цеха Аммиак-2 в ОАО «НАК «Азот», что позволило увеличить выработку аммиака на 144 т/сутки.

Реформинг

Общая эффективность установок была повышена внедрением в традиционную схему установки аммиака следующих модификаций:

|

|

|

• Смещение части реакции риформинга с печи первичного риформинга в сторону реактора вторичного риформинга. Это результат включения в технологическую схему стадии утилизации продувочного газа. Таким образом, водород возвращается в сторону всаса компрессора синтез-

газа, печь вторичного риформинга работает с избытком воздуха, и соотношение водород-азот в подпиточном газе поддерживается на уровне, близком к 3:1.

Рис.8. Реформинг.

Общая эффективность установок была повышена внедрением в традиционную схему установки аммиака следующих модификаций:

• Смещение части реакции риформинга с печи первичного риформинга в сторону реактора вторичного риформинга. Это результат включения в технологическую схему стадии утилизации продувочного газа. Таким образом, водород возвращается в сторону всаса компрессора синтез-газа, печь вторичного риформинга работает с избытком воздуха, и соотношение водород-азот в подпиточном газе поддерживается на уровне, близком к 3:1.

• Подогрев технологического воздуха для реактора вторичного риформинга до более высокой температуры (540 °С) Смещение части реакции в сторону реактора вторичного риформинга повлечет за собой более низкие рабочие температуры в печи первичного риформинга и экономии топлива.

• Оптимальное использование уменьшенной нагрузки печи первичного риформинга. Это достигается за счет повышения давления в печи риформинга до ∼40 бар при сохранении оцененного срока службы реакционных труб 100 000 часов. При этом общее энергопотребление еще дальше сокращается, потому что потребляемая мощность компрессоров уменьшается.

• Подогрев смеси сырье/пар до более высокой температуры

Таким образом, уменьшается потребление топлива печи первичного риформинга, и теплопередача осуществляется в конвекционной зоне, а не в радиантной.

• Уменьшение соотношения пар: углерод до 3,0

Данное соотношение включает достаточный запас безопасности для предотвращения отложений углерода на катализаторе первичного риформинга. Если к сырью примешивается меньшее количество пара, то в радиантной зоне печи первичного риформинга абсорбируется меньше тепла и снижается расход топлива. Однако, соотношение пар/газ достаточно высоко, чтобы свести до минимума образование побочных продуктов на стадии высокотемпературной конверсий СО (ВТК СО), где применяются хорошо зарекомендовавшие себя коммерческие катализаторы. В паровом риформинге особое внимание заслуживает перегреватель пара, расположенный за реактором вторичного риформинга, который в зависимости от выбранных технологических параметров улавливает от 15 до 40 % тепла, имеющегося в распоряжении между выходом реактора вторичного риформинга и входом высокотемпературной конверсии СО (ВТК СО). Он снабжает конвекционную зону необходимым теплом для перегрева пара ВД, которое там не имеется в нужном количестве в связи с тем, что в энергосберегающих установках тепло максимально рекуперируется для прямого использования в технологическом процессе и сокращения расхода топлива. В результате уменьшенного расходного коэффициента тепло технологического газа в большей мере утилизируется для перегрева пара ВД, но в итоге генерируется меньше пара ВД. Другими словами: С сокращением расхода топлива уменьшается и нетто экспорт энергии.

|

|

|

Использование перегревателя с одной стороны обеспечивает гибкость, необходимую для работы установки в соответствии с любыми технологическими требованиями, а с другой стороны безопасную работу паровой системы в любых нормальных или ненормальных

условиях. Внутренний байпас в зоне испарения позволяет сдвигать

теплопередачу между испарителем и перегревателем. В нормальном режиме работы внутренний байпас остается частично открытым. При закрытии байпаса температура газа на входе перегревателя может быть понижена и генерация пара повышена. Это важная черта для преодоления частичных нарушений работы установки, таких как, например, аварийное прекращение парогенерации на стадии синтеза аммиака.

Синтез аммиака.

Наиболее существенным изменениям по сравнению с ранней схемой подвергался узел синтеза аммиака. Его основной отличительной чертой является высокая степень конверсии, которая достигается с помощью большого объема катализатора. В целях минимизации размера и стоимости реактора синтеза при сохранении низкого перепада давления, необходимо использовать

• мелкозернистый катализатор,

• реактор радиального типа.

Синтез с высокой степенью конверсии имеет значительные преимущества, потому что существенно уменьшаются количество циркуляционного газа, необходимая мощность циркуляционного насоса и поверхность теплообмена. Энергопотребление на охлаждение также уменьшается сверхпропорционально, потому что основная часть полученного аммиака конденсирует уже перед холодильником контура синтеза. Проведенные исследования по использованию новейших высокоактивных катализаторов из благородного металла показали, что ввиду неизвестного развития цен на благородные металлы в будущем, оно не даст никаких экономических преимуществ.

Кроме того, их отличающиеся физические свойства могут вызвать эксплуатационные проблемы, первый из трех слоев заполнен предварительно окисленным катализатором. В зависимости от специфики промплощадки и проекта, три слоя катализатора размещаются либо в одном реакторе, либо в двух реакторах синтеза аммиака. Схемы с одним реактором синтеза аммиака и одним котлом-утилизатором не позволяют оптимально использовать тепло реакции для генерации пара высокого давления. Оптимальная утилизация тепла достигается при размещении между вторым и третьим слоем катализатора дополнительного котла-утилизатора.

Такая компоновка положительно влияет на температуру на стороне газа котловутилизаторов, кроме того, температура питательной воды на входе котла-утилизатора может быть выше. Для этого она может быть подогрета с использованием тепла низкого уровня, имеющегося в других местах установки, например, за узлом НТК СО. При использовании двухкотловой системы количество генерированного пара высокого давления существенно повышается с 1,1 т до 1,5 т на тонну аммиака.

Система генерации и распределения пара.

Нижеследующая схема изображает систему утилизации тепла, которая является основой концепции энергосберегающего производства аммиака. Суть ее заключается в оптимальном использовании отходящего тепла реакции для генерации перегретого пара ВД. Питательная вода (ПВ) ВД сначала нагревается за узлом НТК СО, после чего поток ПВ разделяется на два частичных потока, первый из них направляется в узел синтеза аммиака, второй в ВТК СО для дальнейшего подогрева.

Из отходящего тепла реакции пар ВД генерируется только в двух местах

• за реактором вторичного риформинга и

• в узле синтеза аммиака.

Пар ВД перегревается за реактором вторичного риформинга и в конвекционной зоне печи первичного риформинга. Перегретый пар расширяется в ступени ВД турбинного компрессора синтез-газа и поступает в систему пара среднего давления. Пар СД при Р 49 бар и Т 415 °С используется как технологический пар или подается в

• конденсационную турбину, приводящую компрессор синтез-газа

• конденсационную турбину, приводящую компрессор технологического воздуха /

генератор переменного тока

• турбину противодавления, приводящую насос питательной воды.

Печь первичного риформинга с системой холодных выходных коллекторов. Печь первичного риформинга содержит множество труб, заполненных катализатором и обогреваемых за счет сжигания топлива. Необходимая температура технологического газа на выходе заполненных катализатором реакционных труб составляет около 800°С при давлении примерно 45 бар.

Естественно, срок службы реакционных труб печи риформинга ограничен. Материал разрушается под влиянием комбинированного воздействия ползучести, чередующих термических и механических напряжений, внешнего и внутреннего окисления и закоксования.

Следовательно, конструкторам пришлось решить следующие две основные задачи:

• во-первых, минимизировать число компонентов, подвергаемых износу под комбинированным воздействием высокой температуры и высокого давления;

• во-вторых, обеспечить максимально безопасную и безупречную работу.

Реактор вторичного риформинга (шахтный реактор).

Технологический газ из печи первичного риформинга поступает в нижнюю часть реактора вторичного риформинга. Газ через центральный стояк направляется в камеру сгорания на верху реактора вторичного риформинга. Технологический воздух поступает в эту камеру через форсунки, равномерно расположенные по периметру камеры в двух рядах. Частично окисленный газ сверху вниз проходит через слой катализатора, который опирается на керамическую арку, и выводится из реактора вторичного риформинга по выходному штуцеру, находящемуся в его нижней части.

При расчете реактора вторичного риформинга следующие пункты заслуживают особого внимания:

• передаточный трубопровод между выходом печи первичного риформинга и реактором вторичного риформинга;

• футеровка и керамическая арка, которая несет вес катализатора;

• горелки.

Для обеспечения безопасной и надежной работы реактора вторичного риформинга отличается следующими характеристиками:

• Футерованный передаточный трубопровод между печью первичного риформинга и реактором вторичного риформинга получается кратким, так как он присоединен к нижнему штуцеру реактора вторичного риформинга. В реакторе вторичного риформинга газ по центральной трубе поднимается наверх в камеру сгорания, что обеспечивают удобную проводку трубопроводов и отсутствие термических напряжений между передаточным трубопроводом и реактором вторичного риформинга.

• Многослойная футеровка из высокоглиноземистого кирпича в горячих зонах;

• Арка из высокоглиноземистого кирпича как стабильная опора для катализатора. Благодаря центральной трубе арка перекрывает только половину диаметра реактора и, тем самым, является стабильнее, чем другие конструкции.

• Многофорсуночная система горелок, состоящая из двух рядов форсунок, размещенных по периметру камеры сгорания на равных интервалах.

• Оптимальное перемешивание воздуха и технологического газа: При поступлении в верхнюю часть реактора поднявшийся по центральной трубе поток технологического газа изменяет направление движения с помощью дефлектора, находящегося над трубой. Воздух добавляется в камеру сгорания с помощью определенного количества форсунок, установленных в стенках реактора под определенным углом, который создает завихрение потока. При этом пламени не вступают в контакт с футеровкой или центральным стояком.

• Специальная конструкция горелки собственной разработки, впервые использованная в 1992 году, предотвращает контакт металлических компонентов с горячими реакционными газами.

|

|

|