|

Расчет основных параметров зубчато-ременной передачи

|

|

|

|

Исходные данные:

Р1=2,481 кВт;

Р2=2,3146 кВт;

n1=950 мин-1;

n2 =642 мин-1;

uр = 1,48;

T1 = 24,94 Н·м;

T2 = 34,43 Н·м

Условие работы передачи

Межосевое расстояние а', мм (выбираем из компоновки)

1) модуль ремня с трапецеидальными зубьями:

m = f(P1,n1) (рисунок 2.4.2 источник 1) m = 4 мм

Основные параметры данного ремня:

Нр = 5,0; Н = 0,8 мм; hp = 2,5; Sp = 4,4 мм; R1 = 1,0 мм; R2 = 1,0 мм; 2φо = 40 град

2) Шаг зубьев:

Tp = π*t = 3,14*4 = 12,57 мм

3) Размеры ремня (смотри выше)

4) Минимальное число зубьев ведущего шкива, шт:

z1 = f(n1,m) (таблица 2.4.2 источник 1). Выбираем z1=16 (ремень с металлокордом 5Л15)

5) Число зубьев ведомого шкива:

z1 = z2*u = 16*1,48 = 23,68 округляем до 24

6) Считаем действительное число передачи

u д.рем= z2/z1 = 24/16 = 1,5

*В связи с уточнением u передачи (см. исходные данные u п.6) следует корректировать передаточное число привода и содержание столбцов n и T в таблице.

7) Диаметр шкивов:

d1 = m* z1 = 16*4=64мм; d2 = m* z2 = 4*24=96 мм

8) Минимальное межосевое расстояние:

А min = 0,55(d1+d2)+Нр = 0.55*160+5 = 93 мм

Выбираем аp = 100 мм

9) Число зубьев ремня:

z2 <z1 zp = 2*a’/tp+0,5*(z1+z2)+f1*tp/a', где f1 = (z2-z1)2/(4π2)

f1 = (16-24) 2/(4π2) = 1,621

zp = 2*100/12,57+0.5*160+1,62*12,52/100 = 96,11

Выбираем zp = 100

10) Межосевое расстояние передачи при zp =100

Для a = ((аp-(z1+ z2)f2*tp, где f2 (таблица 2.4.3 источник 1) f2 = 0,24987

А=((2*100-(24+16))*0,24987*12,57= 502,54 мм

11) a10 = 1800-570*(96-64)/502,54 = 176,370

12)Число зубьев на дуге обхвата:

z01 = 16*176,370/3600 = 7,84

13) Ширина ремня:

Bp = P1Кt*Pt* z01

Где Кt = К1+К2 +К3 – сумма уточняющих коэффициентов, зависящих от типов двигателя К1 (таблица 2.4.5 источник 1) типа рабочей машины К2 (таблица 2.4.4 источник 1), передаточного числа К3, если u≥1, следовательно К3 = 0 Выбираем Д.В.С одноцилиндровый К1 = 1; выбираем подъемник К2 = 1,7;

|

|

|

Bp = 2,481*2,7/0,1*7,48 = 9,05 мм

14) Сила нагружающая вал передачи:

F = (1,10…1,05)*Ft

Ft = 2*103T1/d1 = 24,94*2*103/64=779,3 Н

F = (1,10…1,05)*779,3 = 857,32 Н

Тихоходная ступень

Выбираем материалы со средними механическими характеристиками по табл. 16.2.1 [1]:

Для шестерни:

Сталь: 45Х

Термическая обработка: улучшение

Твердость: НВ 280

Для зубчатого колеса:

Сталь: 40Х

Термическая обработка: улучшение

Твердость: НВ 260

Расчет допускаемых контактных напряжений при расчете на усталость:

1) Определяем число часов работы передачи за весь срок службы:

L  = L

= L  *365*K

*365*K  *24*K

*24*K  = 10*365*0,75*24*0,67 = 44019 часа

= 10*365*0,75*24*0,67 = 44019 часа

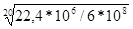

2) Определяем базовое число нагружений:

N  = 30(HB1)

= 30(HB1)  = 30(280)

= 30(280)  = 22,4*10

= 22,4*10  ≤120*10

≤120*10

N  = 30(HB2)

= 30(HB2)  = 30(260)

= 30(260)  = 18,75*10

= 18,75*10  ≤120*10

≤120*10

3) Расчетное число циклов нагружений:

N  = 60*ci*ni* L

= 60*ci*ni* L  *(∑K

*(∑K

*K

*K  )

)

N  = 60*1*321*44019 (1

= 60*1*321*44019 (1  *0,5+0,8

*0,5+0,8  *0,3+0,33*02) = 6,0*10

*0,3+0,33*02) = 6,0*10

N  = 60*1*200*44019 (1

= 60*1*200*44019 (1  *0,5+0,8

*0,5+0,8  *0,3+0,33*02) = 3,74*10

*0,3+0,33*02) = 3,74*10

Ci – число зацеплений зуба за один оборот

ni – число оборотов в минуту рассчитываемого колеса

Lh – число часов работы передачи за весь срок службы (в часах)

KHj - коэффициент времени (определяем с графика 1)

Kti - коэффициент нагрузки (определяем с графика 1)

т.к. N  < N

< N  выбираем формулу для расчета коэффициента долговечности:

выбираем формулу для расчета коэффициента долговечности:

Z  =

=  =

=

Z  =

=  = 0,848 ≥ 0,75

= 0,848 ≥ 0,75

Z  =

=  = 0,861 ≥ 0,75

= 0,861 ≥ 0,75

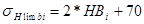

Предел контактной выносливости:

σ  = 2*НВi + 70, МПа – для улучшенных колес

= 2*НВi + 70, МПа – для улучшенных колес

σ  = 2*280+70 = 630 МПа

= 2*280+70 = 630 МПа

σ  = 2*260+70 = 590 МПа

= 2*260+70 = 590 МПа

4) Коэффициент контактной выносливости:

σ  = (σ

= (σ  /S

/S  )0,9*Z

)0,9*Z

i - 1 или 2 (1- шестерня; 2- зуб. колесо)

- предел контактной выносливости

- предел контактной выносливости

- для улучшенных колес

- для улучшенных колес

ZNi – коэффициент долговечности

SHi – коэффициент запаса прочности (SHi =1,1)

σ  = (630/1,1)*0,9*0,848 = 437,1МПа

= (630/1,1)*0,9*0,848 = 437,1МПа

σ  = (590/1,1)*0,9*0,861 = 415,6МПа

= (590/1,1)*0,9*0,861 = 415,6МПа

5) Допускаемые напряжения для передачи:

σ  = min (0,45(σ

= min (0,45(σ  + σ

+ σ  ); 1,25(σ

); 1,25(σ  )) = min (0,45(437,1+415,6); 1,25*415,6) = min(384 МПа; 520 МПа) => σ

)) = min (0,45(437,1+415,6); 1,25*415,6) = min(384 МПа; 520 МПа) => σ  = 384 МПа

= 384 МПа

6) Допускаемые напряжения изгиба:

|

|

|

σ  = 1,75*НВ1 = 1,75*280 = 490 МПа

= 1,75*НВ1 = 1,75*280 = 490 МПа

σ  = 1,75*НВ2 = 1,75*260 = 455 МПа

= 1,75*НВ2 = 1,75*260 = 455 МПа

Базовый предел выносливости (изгибной):

σ  = σ

= σ  *Ya*Yz – для улучшенных колес

*Ya*Yz – для улучшенных колес

причем Ya = 1; Yz = 1(поковка)

σ  = σ

= σ  * Ya*Yz = 490*1*1 = 490 МПа

* Ya*Yz = 490*1*1 = 490 МПа

σ  = σ

= σ  * Ya*Yz = 455*1*1 = 455 МПа

* Ya*Yz = 455*1*1 = 455 МПа

7) Коэффициент запаса: SF1 = SF2 = 1,7 и gF = 6

Расчетное эквивалентное число циклов нагружений:

NFEi = 60*ci*ni*Lh*(∑K  *K

*K  )

)

NFE1 = 60*1*321*44019 *(1  *0,5+0,8

*0,5+0,8  *0,3+0,3

*0,3+0,3  *02) = 4,9*10

*02) = 4,9*10

NFE2 = 60*1*200*44019 *(1  *0,5+0,8

*0,5+0,8  *0,3+0,3

*0,3+0,3  *02) = 3,05*10

*02) = 3,05*10

NFlim = 4*10

8)Коэффициент долговечности:

YNi =

1

1

Поскольку NFEi  > NFlimi принимаем YN1 = YN2 = 1

> NFlimi принимаем YN1 = YN2 = 1

И определяем напряжения изгиба (при расчете на усталость):

σ  = (σ

= (σ  / SFi)* YNi

/ SFi)* YNi

σ  = (490 МПа /1,7)*1 = 288,2 МПа

= (490 МПа /1,7)*1 = 288,2 МПа

σ  = (455 МПа /1,7)*1 = 267,7 МПа

= (455 МПа /1,7)*1 = 267,7 МПа

Определение кинематических параметров передачи:

9) Определяем межосевое расстояние по формуле:

aw ³ Ka*(u+1)*  , мм

, мм

Ka – коэффициент равный 495 для прямозубых передач

\ U – передаточное число зуб. передачи («+» внешнее зацепление, «–» внутреннее зацепление)

T 2 – крутящий момент на ведомом колесе, Н*м

- коэффициент учитывающий неравномерность распределения нагрузки по длине контактной линии

- коэффициент учитывающий неравномерность распределения нагрузки по длине контактной линии

- коэффициент ширины зубчатого колеса (венца)

- коэффициент ширины зубчатого колеса (венца)

По рекомендации приняли  =0,315

=0,315

Ka = 495 - коэф. для стальных косозубых колес

u = 1,6045 – передаточное отношение

T2 = 104,57Н*м – крутящий момент на втором валу

σ  = 384 МПа – допускаемое контактное напряжение

= 384 МПа – допускаемое контактное напряжение

= 0,5*

= 0,5*  *(u+1) = 0,5*0,315*(1,6045+1) = 0,4102

*(u+1) = 0,5*0,315*(1,6045+1) = 0,4102

По рекомендации приняли  = 0,315

= 0,315

по  определяем коэффициент

определяем коэффициент

K  = 1,0

= 1,0

aw ³ 495*(1,6045+1)*  = 125 мм

= 125 мм

по ГОСТу aw = 125 мм

10) Определяем ширину зубчатого венца:

b  =

=  * aw = 0,315*125 = 39,375 мм

* aw = 0,315*125 = 39,375 мм

принимаем b  = 40 мм

= 40 мм

b  = b

= b  +4 = 40+4 = 44 мм

+4 = 40+4 = 44 мм

11) Определяем модуль зацепления:

mn = (0,015-0,03)* aw = 0,024*125=3 мм

принимаем mn =3 мм

12) Определяем суммарное число зубьев и угол наклона зубьев:

Z∑ = (2* aw / mn)

Z∑ = (2*125/ 3) =83,33

следовательно Z∑ = 84

13) Определяем число зубьев меньшего (ведущего) колеса:

Z1 = Z∑/(u+1) = 84/(1,6045+1) = 21

Следовательно Z1 = 32

Z2= Z∑- Z1=84 – 32 = 52

14) Уточняем передаточное отношение:

u = 52 / 32 = 1,625

определяем погрешность передаточного отношения:

Δ = |1,6045-1,625| / 1,6045 = 1,28%  2,5% что допустимо

2,5% что допустимо

Определяем геометрические параметры зубчатых колес:

15) Начальные диаметры:

|

|

|

dw1 = mn *Z1 = 3,0 *32 = 96 мм

dw2= mn *Z2 = 3,0 *52 = 156 мм

16) Уточняем межосевое расстояние:

aw = (dw1+ dw2) / 2 = (96+156) / 2 = 126 мм

17) Определяем диаметры вершин:

da1 = dw1 + 2* mn = 96 + 2*3 = 102 мм

da2= dw2 + 2* mn = 156 + 2*3 = 162 мм

18) Определяем диаметры впадин зубьев:

df1= dw1-2,5* mn = 96 – 2,5*3 = 88,5 мм

df2= dw2-2,5* mn = 156 – 2,5*3 = 148,5 мм

19) Определяем окружную скорость в зацеплении:

V = (π*d w1*n1) / (60*1000) = (3,14*96 *321) / (60*1000) = 1,612 м/с

в зависимости от окружной скорости выбираем степень точности = 9

20)Определяем усилия действующие в зацеплении:

окружная: Ft = (2*T1) / dw1 = (2*67) / (96*10  ) = 1390 кН

) = 1390 кН

радиальная: Fr = Ft *tn(α  ) = 1390*0,364*103= 508 кН

) = 1390*0,364*103= 508 кН

осевая: Fa = 0

21)Выполняем проверочный расчет на контактную усталость:

, где

, где

-

-

коэффициент учитывающий геометрию

коэффициент Пуассона (для стали 0,3)

коэффициент Пуассона (для стали 0,3)

E 1, E 2 – модуль продольной упругости материалов (2,1*105)

- угол наклона зубьев

- угол наклона зубьев

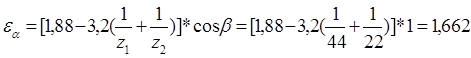

- коэффициент торцового перекрытия

- коэффициент торцового перекрытия

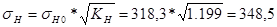

318,3 МПа

318,3 МПа

, где

, где

= 1

= 1

,09 - взяли по графику (стр.111 [2]) для степени точности 8

,09 - взяли по графику (стр.111 [2]) для степени точности 8

= 1*1,1*1,09*1 = 1,199

= 1*1,1*1,09*1 = 1,199

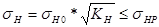

МПа

МПа

МПа

МПа

- условие выполняется

- условие выполняется

22) Выполняем проверочный расчет на изгибную усталость:

, где

, где

(стр.114) [2] источник 1)

(стр.114) [2] источник 1)

(по графику рис. 6.14) [2] источник 1)

(по графику рис. 6.14) [2] источник 1)

МПа

МПа

- условие выполняется

- условие выполняется

Быстроходная ступень

Выбираем материалы со средними механическими характеристиками по табл. 16.2.1 [1]:

Для шестерни:

Сталь: 45Х

Термическая обработка: улучшение

Твердость: НВ 300

Для зубчатого колеса:

Сталь: 40Х

Термическая обработка: улучшение

Твердость: НВ 280

Расчет допускаемых контактных напряжений при расчете на усталость:

1) Определяем число часов работы передачи за весь срок службы:

L  = L

= L  *365*K

*365*K  *24*K

*24*K  = 10*365*0,75*24*0,67 = 44019 часа

= 10*365*0,75*24*0,67 = 44019 часа

2) Определяем базовое число нагружений:

N  = 30(HB1)

= 30(HB1)  =30(300)

=30(300)  = 26,4*10

= 26,4*10  ≤ 120*10

≤ 120*10

N  = 30(HB2)

= 30(HB2)  = 30(280)

= 30(280)  = 22,4*10

= 22,4*10  ≤ 120*10

≤ 120*10

3) Расчетное число циклов нагружений:

N  = 60*ci*ni* L

= 60*ci*ni* L  *(∑K

*(∑K

*K

*K  )

)

N  = 60*1*642*44019 (1

= 60*1*642*44019 (1  *0,5+0,8

*0,5+0,8  *0,3+0,33*02) = 12,0*10

*0,3+0,33*02) = 12,0*10

N  = 60*1*321*44019 (1

= 60*1*321*44019 (1  *0,5+0,8

*0,5+0,8  *0,3+0,33*02) = 6,0*10

*0,3+0,33*02) = 6,0*10

Ci – число зацеплений зуба за один оборот

ni – число оборотов в минуту рассчитываемого колеса

Lh – число часов работы передачи за весь срок службы (в часах)

|

|

|

KHj - коэффициент времени (определяем с графика 1)

Kti - коэффициент нагрузки (определяем с графика 1)

т.к. N  < N

< N  выбираем формулу для расчета коэффициента долговечности:

выбираем формулу для расчета коэффициента долговечности:

Z  =

=  =

=

Z  =

=  = 0,8263 ≥ 0,75

= 0,8263 ≥ 0,75

Z  =

=  = 0,8484 ≥ 0,75

= 0,8484 ≥ 0,75

Предел контактной выносливости:

σ  = 2*НВi + 70, МПа – для улучшенных колес

= 2*НВi + 70, МПа – для улучшенных колес

σ  = 2*300+70 = 670 МПа

= 2*300+70 = 670 МПа

σ  = 2*280+70 = 630 МПа

= 2*280+70 = 630 МПа

4) Коэффициент контактной выносливости:

σ  = (σ

= (σ  /S

/S  )0,9*Z

)0,9*Z

i - 1 или 2 (1- шестерня; 2- зуб. колесо)

- предел контактной выносливости

- предел контактной выносливости

- для улучшенных колес

- для улучшенных колес

ZNi – коэффициент долговечности

SHi – коэффициент запаса прочности (SHi =1,1)

σ  = (670/1,1)*0,9*0,8263 = 453 МПа

= (670/1,1)*0,9*0,8263 = 453 МПа

σ  = (630//1,1)*0,9*0,8484 = 437,3 МПа

= (630//1,1)*0,9*0,8484 = 437,3 МПа

5) Допускаемые напряжения для передачи:

σ  = min (0,45(σ

= min (0,45(σ  + σ

+ σ  ); 1,25(σ

); 1,25(σ  )) = min (0,45(453 +437,3); 1,25*437,3) = min(400,6 МПа; 546,6) => σ

)) = min (0,45(453 +437,3); 1,25*437,3) = min(400,6 МПа; 546,6) => σ  = 400,6 МПа

= 400,6 МПа

6) Допускаемые напряжения изгиба:

σ  = 1,75*НВ1 = 1,75*300 = 525 МПа

= 1,75*НВ1 = 1,75*300 = 525 МПа

σ  = 1,75*НВ2 = 1,75*280 = 490 МПа

= 1,75*НВ2 = 1,75*280 = 490 МПа

Базовый предел выносливости (изгибной):

σ  = σ

= σ  *Ya*Yz – для улучшенных колес

*Ya*Yz – для улучшенных колес

причем Ya = 1; Yz = 1(поковка)

σ  = σ

= σ  * Ya*Yz = 525*1*1 = 525 МПа

* Ya*Yz = 525*1*1 = 525 МПа

σ  = σ

= σ  * Ya*Yz = 490*1*1 = 490 МПа

* Ya*Yz = 490*1*1 = 490 МПа

7) Коэффициент запаса: SF1 = SF2=1,7 и gF = 6

Расчетное эквивалентное число циклов нагружений:

NFEi = 60*ci*ni*Lh*(∑K  *K

*K  )

)

NFE1 = 60*1*642*44019 *(1  *0,5+0,8

*0,5+0,8  *0,3+0,3

*0,3+0,3  *02)=9,81*10

*02)=9,81*10

NFE2 = 60*1*321*44019 *(1  *0,5+0,8

*0,5+0,8  *0,3+0,3

*0,3+0,3  *02) = 4,9*10

*02) = 4,9*10

NFlim = 4*10

8)Коэффициент долговечности:

YNi =

1

1

Поскольку NFEi  > NFlimi принимаем YN1 = YN2 = 1

> NFlimi принимаем YN1 = YN2 = 1

И определяем напряжения изгиба (при расчете на усталость):

σ  = (σ

= (σ  / SFi)* YNi

/ SFi)* YNi

σ  = (525 МПа /1,7)*1 = 308,8МПа

= (525 МПа /1,7)*1 = 308,8МПа

σ  = (490 МПа /1,7)*1 = 288,2 МПа

= (490 МПа /1,7)*1 = 288,2 МПа

Определение кинематических параметров передачи:

9) Определяем межосевое расстояние по формуле:

aw ³ Ka*(u+1)*  , мм

, мм

Ka – коэффициент равный 495 для прямозубых передач

U – передаточное число зуб. передачи («+» внешнее зацепление, «–» внутреннее зацепление)

T 2 – крутящий момент на ведомом колесе, Н*м

- коэффициент учитывающий неравномерность распределения нагрузки по длине контактной линии

- коэффициент учитывающий неравномерность распределения нагрузки по длине контактной линии

- коэффициент ширины зубчатого колеса (венца)

- коэффициент ширины зубчатого колеса (венца)

По рекомендации приняли  =0,315

=0,315

Ka = 495 - коэф. для стальных косозубых колес

u =2 – передаточное отношение

T2 = 67 Н*м – крутящий момент на втором валу

σ  =400,6 МПа – допускаемое контактное напряжение

=400,6 МПа – допускаемое контактное напряжение

= 0,5*

= 0,5*  *(u+1) = 0,5*0,315*(2+1) = 0,4725

*(u+1) = 0,5*0,315*(2+1) = 0,4725

По рекомендации приняли  = 0,315

= 0,315

по  определяем коэффициент

определяем коэффициент

K  = 1,0

= 1,0

aw ³ 495*(2+1)*  = 103 мм

= 103 мм

по ГОСТу aw = 100 мм

10) Определяем ширину зубчатого венца:

b  =

=  * aw=0,315*100 = 31,5мм

* aw=0,315*100 = 31,5мм

принимаем b  = 32 мм

= 32 мм

b  = b

= b  +4 = 32+4 = 36 мм

+4 = 32+4 = 36 мм

11) Определяем модуль зацепления:

mn = (0,015-0,03)* aw = 0,03*100 = 3 мм

принимаем mn =3 мм

12) Определяем суммарное число зубьев и угол наклона зубьев:

|

|

|

Z∑ = (2* aw / mn)

Z∑ = (2*100/ 3) =66

следовательно Z∑=66

13) Определяем число зубьев меньшего (ведущего) колеса:

Z1 = Z∑/(u+1) = 66/(2+1) = 22

Следовательно Z1 = 22

Z2 = Z∑- Z1=66 – 22 = 44

14) Уточняем передаточное отношение:

u = 44 / 22 = 2

определяем погрешность передаточного отношения:

Δ=|2-2| / 2=0 %  2,5% что допустимо

2,5% что допустимо

Определяем геометрические параметры зубчатых колес:

15) Начальные диаметры:

dw1 = mn *Z1 = 3,0* 22= 66 мм

dw2 = mn *Z2 = 3,0 *44 = 132 мм

16) Уточняем межосевое расстояние:

aw = (dw1+ dw2) / 2 = (66+132) / 2 = 99 мм

17) Определяем диаметры вершин:

da1 = dw1 + 2* mn = 66 + 2*3 = 72 мм

da2 = dw2 + 2* mn = 132+2*3 = 142 мм

18) Определяем диаметры впадин зубьев:

df1 = dw1-2,5* mn = 66 – 2,5*3 = 58,5 мм

df2 = dw2-2,5* mn = 96 – 2,5*3 = 138,5 мм

19) Определяем окружную скорость в зацеплении:

V = (π*d w1*n1) / (60*1000) = (3,14*66 *642) / (60*1000) = 2,22 м/с

в зависимости от окружной скорости выбираем степень точности = 9

20)Определяем усилия действующие в зацеплении:

окружная: Ft = (2*T1) / dw1 = (2*34,43) / (66*10  ) = 1043 кН

) = 1043 кН

радиальная: Fr = Ft *tn(α  ) = 1043*0,364*103= 0,378 кН

) = 1043*0,364*103= 0,378 кН

осевая: Fa=0

21)Выполняем проверочный расчет на контактную усталость:

, где

, где

-

-

коэффициент учитывающий геометрию

коэффициент Пуассона (для стали 0,3)

коэффициент Пуассона (для стали 0,3)

E 1, E 2 – модуль продольной упругости материалов (2,1*105)

- угол наклона зубьев

- угол наклона зубьев

-

-

коэффициент торцового перекрытия

312,2МПа

312,2МПа

, где

, где

=1

=1

,09 - взяли по графику (стр.111 [2]) для степени точности 8

,09 - взяли по графику (стр.111 [2]) для степени точности 8

=1*1,1*1,09*1=1,199

=1*1,1*1,09*1=1,199

МПа

МПа

МПа

МПа

- условие выполняется

- условие выполняется

22) Выполняем проверочный расчет на изгибную усталость:

, где

, где

(стр.114) [2] источник 1)

(стр.114) [2] источник 1)

(по графику рис. 6.14) [2] источник 1)

(по графику рис. 6.14) [2] источник 1)

МПа

МПа

- условие выполняется

- условие выполняется

Расчет цепной передачи

Передаваемая мощность и частота вращения ведущей и ведомой звездочек являются исходными данными для расчета цепной передачи:

Исходные данные для расчёта:

– передаваемая мощность —2,19 кВт;

– частота вращения ведущей звездочки — 200 об/мин;

– частота вращения ведомой звездочки — 100 об/мин;

– передаточное число ицеп = 2

Так как цепная передача является последней передачей привода необходимо уточнить ее передаточное отношение, в связи с тем что в предыдущих передачах были произведены изменения передаточных отношений:

ицеп = u общ /(u тих * u быстр * u рем) = 9,5/ (1,625*2,0*1,5) = 1,95

После уточнения передаточного отношения переходим к расчету передачи:

1) Выбираем число зубьев меньшей звездочки:

z1 = 29-2u = 29-2*1,95 = 25,1

принимаем z1 = 25

2) Выбираем число зубьев большей звездочки:

z2= z1*u = 25*1,95 = 48,75

принимаем z2 = 49

3) Уточняем передаточное отношение:

u = z2 / z1 = 49 / 25 = 1,96

Δ = |1,95-1,96| / 1,95 = 0,513%  2,5% что допустимо

2,5% что допустимо

4) Вычисляем коэффициент эксплуатации:

Кэ = kд*kа*kн*kр*kсм*kп.

где

(источник 1)

kд = 1,0 - динамический при спокойной нагрузке;

ka = 1,0 - учитывает влияние межосевого расстояния [kа= 1 при ац=(30...60)*t];

kн = 1,0 - учитывает влияние угла наклона линии центров kн= 1, если этот угол не

превышает 60°, в противном случае kн= 1.25; у нас = 0°

kр = 1,25 - учитывает способ регулирования натяжения цепи, в нашем случае не регулируеться;

kсм = 1,0 - учитывает способ смазки, в нашем случае - периодическая смазка

kп = 1,25 - учитывает периодичность работы передачи, в нашем случае – 2 смены.

Кэ = kд*kа*kн*kр*kсм*kп.= 1,0*1,25*1,25*1,0*1,0*1,0 = 1,5625

5) Определяем предварительное значение шага цепи:

P 598*  ,мм

,мм

где: Кэ = 1,5625; z1 = 25; n1 = 200 об/мин

Р = 2,19кВт; mр = 1,0

= (∑

= (∑  i) / i = (30,9+29,4+28,1+25,7)/4 = 28,53

i) / i = (30,9+29,4+28,1+25,7)/4 = 28,53

p598*  =17,25 мм

=17,25 мм

Выбираем цепь по таблице 3.1.1 [1] со следующими параметрами (источник 1):

p = 17,25 мм

d = 5,94мм

d1 = 11,91 мм

b = 12,70 мм

b6 = 18 мм

b7 = 15 мм

A = 22,78 мм

h = 18,2 мм

S = 1,05 см

6) Определяем площадь проекции опорной поверхности шарнира:

A = d * b = 5,94*12,70 = 75,438 мм

7) Определяем предварительную величину межосевого расстояния:

Aw = (30…50)*p = 30*19,05 = 571,5 мм

8) Определяем число звеньев цепи:

d1 = p/sin(3,14/z1) = 19,05 /(sin180/25) = 152 мм

d2=p/sin(3,14/z2) = 19,05 /(sin180/49) = 297,3 мм

l = (2aw+3.14/2*(d2+d1)+(d2-d1)  /4a) / p = (2*571,5 +3,14/2*(152+297,3)+33,4)/ 19,05 = 97,56

/4a) / p = (2*571,5 +3,14/2*(152+297,3)+33,4)/ 19,05 = 97,56

nзв = 2*a/p+(z2+z1)/2+((z2-z1)/2П)  *p/ a = 2*571,5 /19,05 +(49+25)/2+((49-25)/2*3,14)

*p/ a = 2*571,5 /19,05 +(49+25)/2+((49-25)/2*3,14)  *19,05/571,5 = 60+37+0,49 = 97,5

*19,05/571,5 = 60+37+0,49 = 97,5

округляем nзв = 98

9) Уточняем межосевое расстояние:

а = р/4*

а = 19,05/4*  = 576,4 мм

= 576,4 мм

10) Определяем окружную скорость в передаче:

V = (z1*p*n1)/60*1000;

V = (25*19,05*200)/60*1000 = 1,59 м/с

11) Определяем окружную передаваемую силу:

F = (60*1000*P)/ (z1*p*n1)

F = (60*1000*2,19)/(25*19,05*200) = 1,390 кН

12) Рассчитываем цепь на износостойкость:

q = (Ft*Kэ)/(Bвн*d*mp)

q = (1,390*1000*1,5625)/(11,91*5,94*1,0) = 30,7≤ 45, что допустимо

13) Определяем усилия в ветвях:

F1 = Ft+Fv+Fq – в ведущей ветви

F2 = Fv+Fq – в ведомой ветви

Fv = qц*V  = 1 * 1,59

= 1 * 1,59  = 2,5281H-нагрузка от центробежных сил

= 2,5281H-нагрузка от центробежных сил

Fq = qц*a*q*Kf = 1*576,4*9,81*6 = 33,9H-сила от провисания цепи

Kf=6 при горизонтальном расположении цепи

F1 = 1390+2,5281+33,9=1426,43 Н

F2 = 2,5281+33,9=46,4281 Н

14) Определяем нагрузки действующие на валы:

Fв = Ft*Kb; Kb = 1,05-1,3;

Fв = 1,39 кН * 1,2 =1,668кН

|

|

|

12 |