|

Легирующие элементы (ЛЭ) и примеси в никелевых сплавах

|

|

|

|

Никель образует непрерывные твердые растворы с 8 элементами: Mn, Fe, Со, Сu, Rh, Pd, Pt и Au; растворимость в нем более 10 % имеет 21 элемент, от 1 до 10 % – 10 элементов, т.е. при создании сплавов на никелевой основе имеется широкий выбор легирующих элементов [2]. Далеко не все из них применяются в производстве жаропрочных сплавов по причине дороговизны либо по причине бесполезности их применения. Основные легирующие элементы и принципы, используемые при создании жаропрочных сплавов приведены в таблицах 5.1 и 5.2 соответственно.

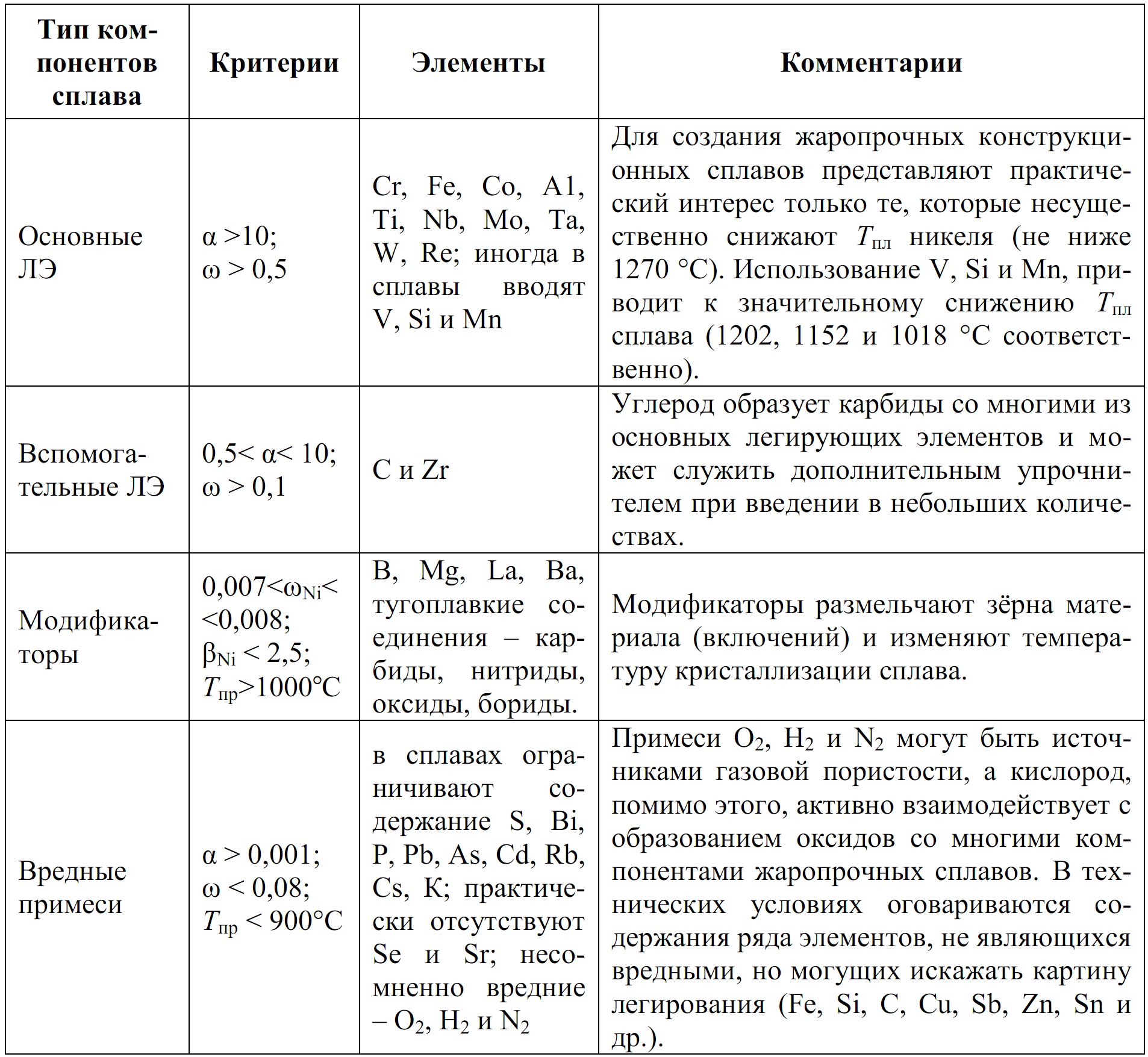

Таблица 5.1 Легирующие элементы, применяемые в производстве никелевых сплавов [2]

Где a – предельная растворимость ЛЭ в твердой фазе; ω = a/b – коэффициент распределе-ния ЛЭ в твердой фазе; b – предельная растворимость ЛЭ в жидкой фазе; Т пр - температу-ра превращения в сплаве с Ni.

Таблица 5.2 Влияние на сплав различных ЛЭ [2]

При образовании сплавов и интерметаллидов Ni никель проявляет своеобразное поведение. Валентность Ni считается переменной, и считается равной в интервале от 0 до 2. Известно, что искажения кристаллической решетки твердых растворов на основе Ni непрерывно и плавно возрастают по мере увеличения числа легирующих компонентов и их концентрации. Это может свидетельствовать о том, что в твердых растворах на основе Ni возникают дополнительные полярные связи и определяющим фактором стабильности фазы является электронная концентрация, а не различие размеров атомов.

Коррозионностойкие сплавы на никелевой основе создаются путем легирования никеля элементами, обладающими более высокой коррозионной стойкостью и растворяющимися в никеле в больших количествах. Такими элементами, прежде всего, являются хром и молибден. Легирование никеля более пассивирующимся элементом – хромом обеспечивает повышение коррозионной стойкости сплавов за счет торможения анодных процессов, в данном случае повышается анодная пассивируемость. Хром, молибден и вольфрам при легировании никеля образует твердый раствор замещения до тех пор, пока период кристаллической решетки не достигнет 0,370 – 0,388 нм. Дальнейшее легирование этими элементами приводит к образованию в структуре сплава самостоятельных интерметаллидных соединений, присутствие которых негативно сказывается на механических характеристиках сплава. Следовательно, суммарное количество элементов Cr, Mo и W должно быть таким, чтобы период решетки никелевого твердого раствора не превысил указанных значений. Для удешевления сплава часть атомов никеля заменяют железом. Диаграммы состояний Ni–Cr и Ni–Fe–Cr представлены на рисунках 5.1 и 5.2 соответственно.

|

|

|

Рисунок 5.1 Диаграмма состояний системы Ni–Cr [18]

Как видно на диаграмме состояний системы Ni–Cr – при концентрации Cr менее 22 % при всех температурах, охватываемых диаграммой, образуется γ-твердый раствор Cr в Ni. В системе существует промежуточная фаза Ni2Cr, которая образуется в твердом состоянии. Эвтектика между никелем и хромом кристаллизуется при 1345 8C и содержании 56 % (ат.) Cr. Растворимость Ni в Cr составляет ~ 32 % (ат.) температуре образования эвтектики, при 1000 8С ~ 10 % (ат.) и 2 % (ат.) при 500 8С.

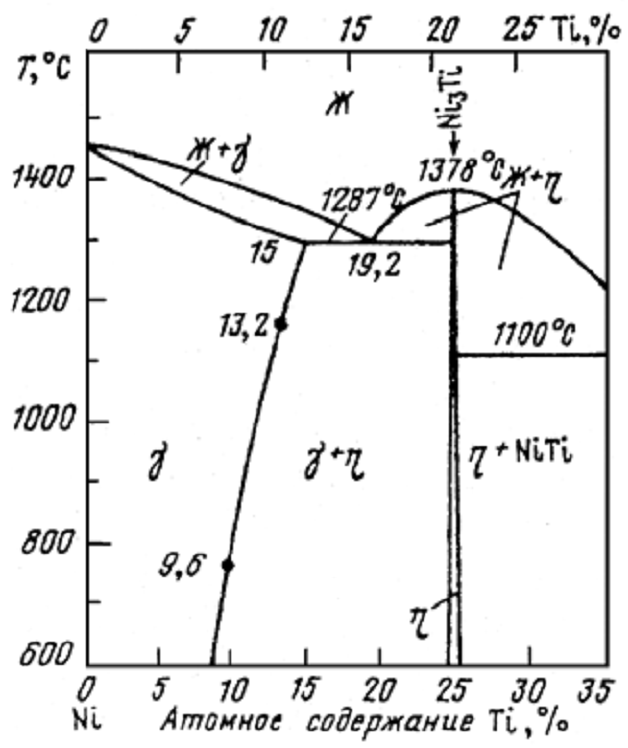

Интерметаллидное упрочнение сплава на основе Ni ниаболее эффективно достигается совместным введением алюминия и титана. При этом возможно одновременное присутствие в сплаве фазы η-Ni3Ti и фазы γ′-Ni3(Ti, Al) (диаграммы состояний Ni – Ti и Ni – Al представлены ниже, на рисунке 5.3 и 5.4 соответственно). Важную роль в упрочнении играет γ′-фаза Ni3(Ti, Al), которая имеет ГЦК решетку, почти такую же как у γ-твердого раствора, что приводит к образованию когерентоной связи между включениями γ′-фазы и γ-твердым раствором. Упрочнение происходит в результате возникновения напряжений на поверхности раздела включение–матрица. Изменение растворимости γ′-фазы в γ-твердом растворе в зависимости от температуры делает возможным упрочнение с помощью термообработки. Интерметаллидное упрочнение производится для создания высоколегированного сплава с аустенитной структурой. Для предотвращения его распада при старении применяется комплексное легирование упрочняющими γ-твердый раствор и вызывающими дисперсионное твердение элементами. При этом используют интерметаллидные фазы, а именно: фаза η-Ni3Ti, фазы γ′-Ni3(Ti, Al), Лавес-фазы типа Fe2Mo. Помимо дисперсионного упрочнения в сплавах никеля применяют карбидное упрочнение. В сплаве образуются труднорастворимые карбыды TiC и хромастые карбиды Cr23C6, Cr7C3. При наличие большого количества Mo и W образуются карбиды типа M6C. Очищение сплава от примесей, понижающих технологическую пластичность, обычно производится с помощью РЗМ.

|

|

|

В результате добавления γ`-фазы Ni3(Ti, Al)  возрастает 500 – 550 МПа. При этом происходит существенное уменьшения распухания сплава, вследствие стока дефектов на γ`-фазе, и как результат – увеличение длительной прочности. При легировании никеля алюминием и титаном необходимо минимизировать количества этих ЛЭ, так как Ti и Al – ферростабилизаторы, присутствие которых сопровождается повышением концентрации Ni.

возрастает 500 – 550 МПа. При этом происходит существенное уменьшения распухания сплава, вследствие стока дефектов на γ`-фазе, и как результат – увеличение длительной прочности. При легировании никеля алюминием и титаном необходимо минимизировать количества этих ЛЭ, так как Ti и Al – ферростабилизаторы, присутствие которых сопровождается повышением концентрации Ni.

Рисунок 5.2 Диаграмма состояний системы Ni – Ti [2]

В системе Ni – Ti образуются три соединения: Ti2Ni, TiNi и TiNi3. Предполагается, что при температуре ниже 630 °С TiNi эвтектоидно распадается на смесь двух фаз Ti2Ni + TiNi3. Соединение Ni3Ti плавится конгруэнтно при 1378 °С.

Рисунок 5.3 Диаграмма состояний системы Ni–Al [2]

В сплавах системы Ni–Al образуется пять соединений, имеющих формулы: NiAl3, Ni2Аl3, NiΑΙ, Ni3Αl, Ni5Аl3. Соединение NiAl3 имеет постоянный состав, остальные соединения – существенные области гомогенности. Соединение NiAl плавится конгруэнтно, Ni2Al3, NiAl, Ni3Al – по перитектическим реакциям.

Высокое содержание Ni обеспечивает высокую жаропрочность и технологичность, содержание Fe удешевляет сплав, Cr способствует образованию γ-твердого раствора и препятствует коррозии сплава. В области концентраций до 20 % Cr в Ni при всех температурах фиксируется γ-твердый раствор (смотри рисунок 5.1). Для достижения необходимой жаропрочности допустимо высокое содержание Fe, но его концентрация не должна превышать концентрации Ni, а так же должен быть небольшой запас в концентрации (на диаграмме Fe–Cr–Ni (рисунок 4.2) так как сплав должен находится на некотором расстоянии от линии сольвуса) для предотвращения распада γ-твердого раствора вследствие возможных температурных и концентрационных флуктуаций. Исходя из вышесказанного и диаграммы Fe–Cr–Ni (рисунок 5.2) было решено, что соотношение концентраций Fe, Cr, Ni должно быть 35:18:47 соответственно. Для предотвращения снижения жаропрочности карбидоупрочненных сплавов вследствие связывания ЛЭ в карбиды следует ограничивать содержание углерода до 0,08 %. Для снижения межкристаллитной коррозии сплава необходимо дополнительно (до 0,5 %) добавить титан, который образует нерастворимый в аустените при закалке карбид TiC. Таким образом предотвращается выделение на границах зерен карбидов хрома. Следовательно, при наличие в сплаве Al в количестве 1 % необходимо 3,5 % Ti (3 % на образование интерметаллидов и 0,5 % на образование карбидов). Легирование никеля молибденом в значительной степени повышает его стойкость в восстановительных средах. Введение Mo в γ-твердый раствор затрудняет диффузионную подвижность атомов, тем самым повышает температуру рекристаллизации и термическую стойкость, в результате этого затрудняется снижение прочности γ-твердого раствора при высоких температурах. Помимо этого Mo затрудняет рост частиц упрочняющей фазы. Его введение необходимо в количестве 3–4 %. Из числа малых добавок положительное влияние оказывает V (0,1 %) который способствует измельчению зерна, бор (0,01–0,03%) и Zr около 0,4 %, упрочняющие границы зерен, тем самым замедляя ползучесть сплава. Зависимость деформации от времени приложения нагрузки для сплава без добавления (1) и с добавлением (2) бора и циркония.

|

|

|

|

|

|

Рисунок 5.4 – Влияние микролегирования В, Zr на сопротивление ползучести сплава нимоник [8]

Как видно из рисунка 5.4 относительная деформация сплава нимоник с добавлением бора и циркония при нагрузке 120 МПа и температуре 570 оС не превышает 0,5 % даже при очень длительном воздействии.

Таким образом разрабатываемый сплав будет иметь следующий состав:

Al – 1 %; Ti – 3,5 %; Mo – 4 %; Zr – 0,4%; B – 0,01-0,03 %; V – 0,1 %; С – 0,08%;

1 % (Al) + 3,5 % (Ti) + 4 % (Mo) + 0,4 % (Zr) + 0,1 % (V) + 0,1% (C+B) = 9,1 %;

Ni – (100 % - 9,1 %).0,47= 43,4 %;

Fe – (100 % - 9,1 %).0,35= 30,9 %;

Cr – (100 % - 9,1 %).0,18= 16,6 %.

Согласно [19], свойства, которыми должен обладать полученный сплав после термообработки, представлены в таблице 5.3.

Таблица 5.3 Физико-механические свойства полученного сплава

| Предел текучести при T =600 8C | Предел прочности при T =600 8C | Относительное удлиннение | Распухание при дозе облучения 140 сна и Т =600 8С |

| 746 МПа | 994 МПа | 28 % | < 1 % |

Из представленных данных следует, что полученный сплав удовлетворяет поставленные требования.

|

|

|