|

Анализ технологичности конструкции.

|

|

|

|

Содержание.

Введение.

Ι. Общая часть.

1.1. Анализ технологичности конструкции.

1.2. Характеристика типа производства.

ΙΙ. Технологическая часть.

2.1. Выбор вида и метода получения заготовки.

2.2. Разработка маршрутного технологического процесса.

2.3. Определение промежуточных припусков, допусков и размеров табличным методом.

2.4. Расчет припусков аналитическим методом.

2.5. Выбор технологического оборудования.

2.6. Выбор приспособлений. Описание базирования детали.

2.7. Выбор и описание режущего инструмента.

2.8. Выбор и описание измерительного инструмента.

2.9. Расчет режимов резания аналитическим методом.

2.10. Расчет режимов резания табличным методом.

2.11. Расчет норм времени.

III. Конструкторская часть.

3.1. Расчет, описание устройства и принципа действия станочного приспособления.

3.2. Расчет, описание измерительного инструмента.

IV. Литература.

Введение.

Развитие и повышение эффективности машиностроения возможно при существенном росте уровня автоматизации производственного процесса. В машиностроении внедряется производственное оборудование, оснащенное системами ЧПУ и микропроцессорной техникой, на его базе создаются автоматизированные участки и цеха, управляемые от ЭВМ.

Проектируемые и реализуемые производственные процессы должны обеспечивать: выпуск продукции необходимого качества, выпуск требуемого количества изделий в заданный срок при минимальных затратах труда и вложенных капитальных затратах.

Основной производственный процесс – это подробно разработанная технологическая часть, что свидетельствует о приоритетности роли технолога в процессе изготовления изделий. Активное участие технолог должен принимать не только в процессе изготовления изделий, но и в работе таких вспомогательных систем, как системы инструментообеспечения, контроля качества изделия, складской, охраны труда, транспортной, технического обслуживания и управления.

|

|

|

Необходимость решения подобных вопросов возникает при работе на промышленных предприятиях, проектных организациях, научных институтах.Совершенствование машиностроительного производства происходит в результате обобщения опыта, использования новейших средств производства и автоматизации производственных процессов на базе применения промышленных роботов, автоматических транспортных средств, контрольно - измерительных машин. Большое внимание уделяется разработке, освоению и внедрению высокоэффективных технологических процессов, новых материалов.

При разработке технологического процесса по теме проекта будет использовано высокопроизводительное оборудование и быстродействующая оснастка.

Ι. Общая часть.

Анализ технологичности конструкции.

Деталь-крышка, массой 0,610 г; Сталь 30ХГСА ГОСТ 190218-76. Деталь состоит из трёх частей: две ступени цилиндрической формы и одна - призматической. Центральное отверстие имеет сложную, многоступенчатую форму. В верхней части призматической ступени отверстие, а в нижней – два резьбовых отверстия. Деталь можно считать технологичной, так как она имеет правильную цилиндрическую форму, может быть обработана на типовых станках с использованием универсальных приспособлений, стандартного режущего инструмента. Все поверхности доступны для обработки, имеются хорошие технологические базы, относительно невысокой будет трудоемкость по достижению требований по точности.

Расчет коэффициентов технологичности.

Проведем количественную оценку технологичности детали: рассчитаем коэффициенты технологичности.

|

|

|

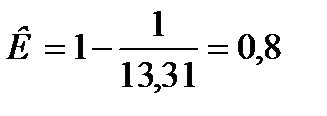

1. Коэффициент точности обработки.

;

;

;

;

n – количество размеров соответствующего квалитета точности.

Условие технологичности: К т.о.≥0,8

0,8≥0,8 => деталь технологична.

2. Коэффициент унификации конструктивных элементов.

Q ун.э. – количество унифицированных элементов;

Q – общее количество конструктивных элементов.

К=  =

=  =0,7

=0,7

Условие технологичности: К у≥0,7 => по количеству унифицированных элементов деталь технологична.

3. Коэффициент шероховатости обработки.

n 1 … n 14 – класс шероховатости и количественный показатель.

Условие технологичности: К ш.о.≤0,39 =>

деталь технологична, так как 0,2≤0,39: верно.

Вывод: мы проанализировали конструкцию детали, дали ей качественную и количественную оценку на технологичность. По большинству показателей деталь является технологичной.

1.2. Характеристика типа производства.

1.2. Характеристика типа производства.

В машиностроении, в зависимости от программы выпуска изделий и характера изготавливаемой продукции, различают три основных типа производства: единичное, серийное и массовое.

Серийное производство характеризуется ограниченной номенклатурой изделий, изготавливаемых или ремонтируемых периодически повторяющимися партиями, и сравнительно большим объемом выпуска. В зависимости от количества изделий в партии или серии и значения коэффициента закрепления операций, различают мелкосерийное, среднесерийное и крупносерийное производство.

К з.о. – это отношение числа всех технологических операций, выполненных или подлежащих выполнению в течение месяца к числу рабочих мест.

Для среднесерийного производства К з.о.=10÷20. В типе такого производства используются универсальные, специализированные станки, станки с ЧПУ, оснащенные как специальными, так и универсальными и универсально – сборными приспособлениями, что позволяет снизить трудоемкость и себестоимость изготовления изделия.

В среднесерийном производстве технологический процесс изготовления изделия преимущественно дифференцирован, то есть расчленен на отдельные самостоятельные операции, выполняемые на определенных станках.

При небольшой трудоемкости обработки или недостаточно большой программе выпуска изделий целесообразно обрабатывать заготовки партиями, с последовательным выполнением операций, то есть после обработки всех заготовок партии на одной операции производить обработку этой партии на следующей операции. При этом время обработки на различных станках не согласуют. Изделия запускаются в производство сериями периодически. Ограничена программа и номенклатура.

|

|

|

ΙΙ. Технологическая часть.

|

|

|