|

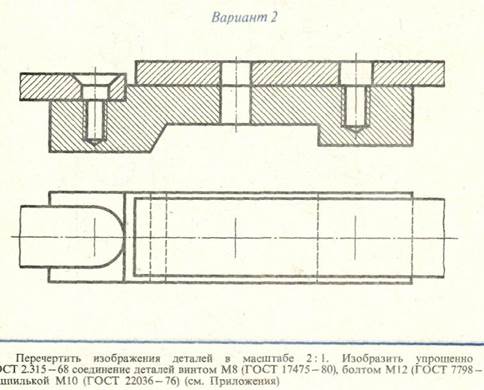

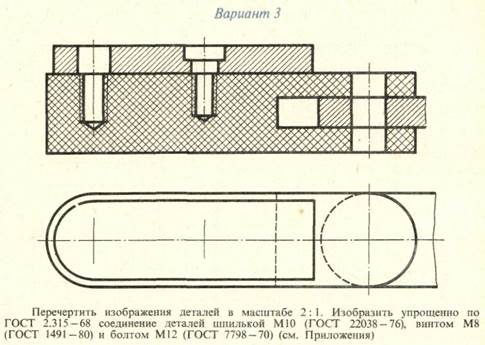

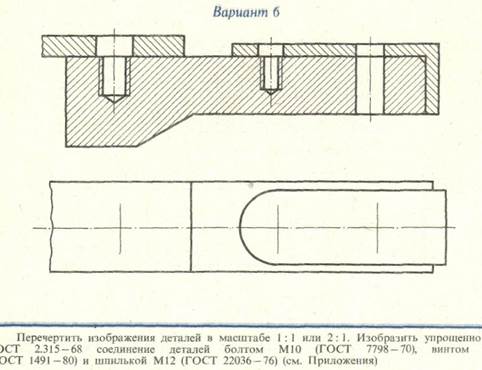

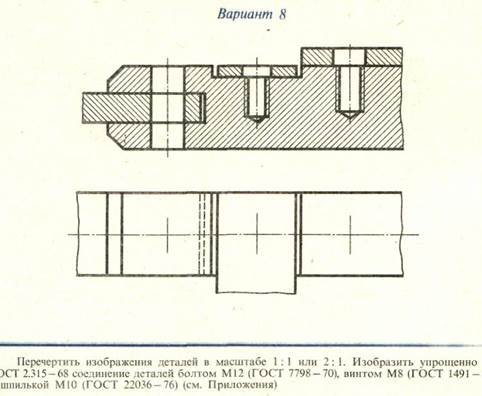

Контрольная работа лист 09

|

|

|

|

Контрольная работа лист 3

Контрольная работа 2 лист 3

Рисунок 1

Рисунок 2

Рисунок 3

Рисунок 4

Рисунок 5

Рисунок 6

Рисунок 7

Рисунок 8

Рисунок 9

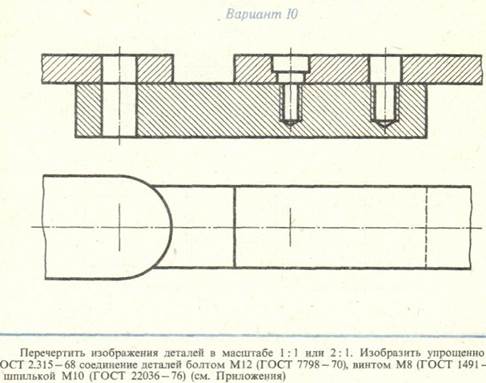

Рисунок 10

Контрольная работа лист 09

Кинематическая схема привода от паровой машины к винтовому транспортеру. На некоторых паровозах процесс подачи кускового топлива из тендера в топку механизирован. Установка для автоматической загрузки топлива в топку паровозного котла состоит из гибкого рукава, соединяющего тендер с паровозом, и винтового транспортера. По гибкому рукаву уголь поступает на винтовой транспортер, с помощью которого производится загрузка топки углем. В транспортере уголь скользит вдоль оси винта по желобу, проталкиваемый рабочей поверхностью вращающегося винта. Желоб имеет полу-цилиндрическую форму и закрыт сверху крышкой.

Винт транспортера приводится во вращение от тихоходной двухцилиндровой паровой машины-компаунд. Коленчатый вал паровой машины соединен с ведущим валом одноступенчатого (с одной парой зубчатых колес) цилиндрического зубчатогоредуктора при помощи, промежуточного вала с двумя универсальными шарнирами.

Универсальные шарниры позволяют передавать вращательное движение в случае несовпадения осей соединяемых валов.

Ведомый вал редуктора соединен предохранительной муфтой с валом винтового транспортера.

Рисунок 1

Кинематическая схема механизма подачи установки для высокочастотной закалки стальных деталей. Представленная на схеме установка снабжена устройством (магазином) для загрузки закаливаемых деталей. Из бункера магазина (на схеме не показанного) детали попадают в воронку и насаживаются на вертикальные пальцы А (стержни) револьверного питательного диска. Револьверный диск периодически поворачивается около вертикальной оси и подводит деталь к индуктору. Деталь втягивается в индуктор и быстро нагревается (время нагрева 0,5 —1,5 сек), а затем охлаждается (время охлаждения 4—8 сек).

|

|

|

Револьверный диск приводится во вращение от электродвигателя через клиноременную передачу, червячный редуктор, мальтийский крест и цилиндрическую зубчатую передачу, ведомое колесо которой посажено на шпонке на одном вертикальном валу с револьверным диском.

Механизм с мальтийским крестом состоит из ведущей шайбы с вертикальным пальцем, которая закреплена шпонкой на валу червячного колеса и диска («креста») с радиально расположенными прорезями, куда входит палец ведущей шайбы. Крест и соединенная с ним шестерня цилиндрической зубчатой передачи остаются неподвижными, пока палец ведущей шайбы не войдет в одну из их прорезей.

Рисунок 2

Схема гидравлического привода. Гидравлический привод состоит из двух основных частей: насоса и гидравлического силового цилиндра.

Гидравлические силовые цилиндры широко применяются во многих машинах: металлообрабатывающих станках, прессах, автоматических линиях и т. п.

Звенья механизмов машин присоединяют к штоку поршня гидроцилиндра. Под давлением жидкости (обычно масла) поршень со штоком перемещаются, а вместе с ними и звено механизма машины.

Жидкость из бака подается насосом в распределитель, а из него поступает в одну из полостей гидроцилиндра.

Рукоятка распределителя имеет 3 положения: левое, среднее и правое. Левое положение соответствует движению поршня влево; при среднем положении рукоятки масло в гидроцилиндр не подается; правое положение рукоятки соответствует движению поршня вправо (рабочий ход).

|

|

|

В схеме имеются и вспомогательные агрегаты: обратный клапан на линии подачи масла в правую полость; дроссель, регулирующий расход и давление масла при сливе его из правой полости гидроцилиндра; предохранительный клапан (нормально закрытый), включенный параллельно насосу.

Рисунок 3

Пневматическая схема машины для электроконтактной точечной сварки деталей из малоуглеродистых сталей толщиной до 3 мм. Свариваемые детали размещают между двумя вертикальными круглыми электродами из красной меди (или ее сплавов с хромом и титаном). К электродам через трансформатор подводят электрический ток до 100 000 а. Нижний электрод неподвижный, верхний — перемещается по дуге, сжимая свариваемые участки.

Силу сжатия создает пневматический (воздушный) качающийся цилиндр, шток которого шарнирно соединен с концом рычага'. К другому концу этого рычага прикреплен электродо- держатель А.

Сжатый воздух из воздухопровода поступает в воздухораспределитель. Давление воздуха указывается манометром. При поступлении сжатого воздуха в левую часть пневматического цилиндра поршень со штоком перемещаются вверх, сжимая свариваемые поверхности. Обратное перемещение верхнего электрода после сварки осуществляется подачей сжатого воздуха через воздухораспределитель в верхнюю часть цилиндра. Так как большого давления для этого перемещения не требуется, то давление воздуха снижают, пропуская его через дроссель (клапан).

Рисунок 4

Пневматическая схема воздушной холодильной камеры для обработки инструмента холодом. Для обработки холодом режущие инструменты после закалки помещают в холодильную камеру с температурой минус 78—80° С и выдерживают в ней до получения одинаковой температуры всего объема инструмента. Холодильная камера изолирована шлаковой ватой.

При пуске в ход компрессора воздух засасывается из атмосферы через фильтр. Далее воздух сжимается в поршневом компрессоре и поступает в маслоотделитель, где очищается от случайно попавшего в него масла.

Затем воздух проходит через осушительный баллон (для удаления из него влаги и углекислого газа), попадает в змеевик (изогнутую трубу)теплообменника и в нем охлаждается. Охлажденный воздух под давлением поступает в вентиль; по выходе из вентиля давление воздуха резко падает и температура его понижается. Такой воздух поступает в рубашку, окружающую охладительную камеру, и охлаждает ее. Из рубашки камеры воздух попадает в межтрубное пространство теплообменника и охлаждает его, при этом воздух подогревается. Подогретый воздух поступает снова в первую ступень компрессора и движение его повторяется. Охлажденный воздух равномерно распределяется осевым вентилятором, который получает вращение от электродвигателя.

|

|

|

Рисунок 5

Пневмогидравлическая схема усилителя к зажимным приспособлениям металлообрабатывающих станков. Чтобы получить большие усилия зажима при малых размерах пневматического цилиндра, применяются различные усиливающие передачи — усилители.

Пневмогидравлический усилитель представляет собой замкнутую цилиндрическую камеру А, заполненную маслом, пристроенную к пнев-матическому цилиндру. Шток пневматического цилиндра, являющийся одновременно плунжером гидравлической камеры, входит в эту камеру и вытесняет масло, которое действует на рабочие плунжеры Б зажимного приспособления.

Цилиндрическая камера А присоединяется к зажимному приспособлению с помощью шланга и

штуцера, снабженного накидной гайкой. Управление цилиндром и зажимным устройством осуществляется с помощью воздухораспределителя с обратным клапаном.

Поворотом рукоятки крана вверх или вниз сжатый воздух, поступающий из воздухопровода, направляют в верхнюю или нижнюю полости цилиндра. Постоянное давление воздуха в цилиндре поддерживается редукционным клапаном. Манометр, установленный в крышке масляной камеры, показывает величину давления воздуха перед входом в приспособление.

Рисунок 6

Кинематическая схема машины для изготовления торфоперегнойных горшочков. Машина имеет стол с симметрично расположенными съемными пресс-формами, в которых прессуют горшочки. Пуансоны снабжены пружинами для регулировки силы натяжения при прессовании.

|

|

|

Машина приводится в движение от отдельного электродвигателя трехфазного тока. Пуск и остановка электродвигателя производятся с помощью кнопок.

От электродвигателя вращение открытой ременной передачей сообщается первому (нижнему) валу редуктора. На первом валу находится шестерня, входящая в зацепление с зубчатым колесом, посаженным на втором валу редуктора. На конце второго вала находится шестерня, входящая в зацепление с зубчатым колесом третьего (верхнего) предохранительной дисковой фрикционной муфтой. Диск муфты под действием регулируемой пружины соприкасается с торцом зубчатого колеса и передает ему вращение.

На одном конце третьего вала посажен на шпонке диск муфты, на другом надет кривошип, соединенный пальцем с шатуном. Шатун шарнирно (пальцем) соединен с головкой прессующего штока пуансонов. На нижнем конце головки штока монтируют одновременно от 6 до 10 пуансонов.

Рисунок 7

Кинематическая схема механизма передвижения тележки крана. Крановые тележки с электрическим приводом применяются в мостовых, консольных, козловых и полукозловых грузоподъемных кранах. На тележке, передвигающейся по рельсам, которые расположены на остове (ферме) крана, размещены механизмы для подъема груза и для перемещения самой тележки.

Механизм перемещения тележки состоит из электродвигателя, соединенного фрикционной муфтой сцепления с ведущим валом двухступенчатого (с двумя парами зубчатых колес)редуктора. На ведущем валу редуктора установлен дисковый тормоз для остановки тележки.

Ведомый вал редуктора соединен эластичными (упругими) муфтами с двумя ведущими катками тележки. Одна пара катков катится по рельсам, проложенным вдоль фермы крана, вторая является опорной.

Эластичные муфты служат для гашения толчков, возникающих при перемещении катков по рельсам, и предохраняют от толчков редуктор и электродвигатель.

Рисунок 8

Кинематическая схема механизма привода шпинделя продольно-фрезерного станка. Для об-работки длинных и широких плоскостей деталей машин применяется высокопроизводительный продольно-фрезерный станок, на котором деталь можно обрабатывать одновременно несколькими многолезвийными режущими инструментами — фрезами.

Обрабатываемую деталь закрепляют на столе станка, который осуществляет подачу детали. На валике-шпинделе закрепляют фрезу.

Шпиндель получает вращение от отдельного фланцевого (прикрепляемого фланцем с помощью

болтов к станине станка или к его шпиндельной головке) электродвигателя через ременную передачу и систему зубчатых передач. Две конические зубчатые передачи состоят из шестерен со спиральными зубьями, которые обеспечивают более плавную передачу движения. Для изменения числа оборотов шпинделя имеются две пары прямозубых цилиндрических шестерен, которые можно менять. Замена шестерен позволяет получать различное число оборотов шпинделя станка и фрезеровать с разными скоростями.

|

|

|

Рисунок 9

Кинематическая схема привода к нажимным винтам блуминга. Блуминг применяют для прокатки больших слитков стали (весом свыше 1 т) в заготовки (блумы), служащие в дальнейшем для получения балок, рельсов, полосовой и круглой стали, листов и т. д. путем проката.

Деформация слитков на блуминге производится многократным пропусканием их между двумя валками. После каждого пропуска слитка верхний валок перемещается вниз, при этом изменяется расстояние между рабочими поверхностями валков и увеличивается обжим слитка. Верхний валок расположен концами (цапфами) в подшипниках, которые перемещаются в вертикальном направлении под действием нажимных винтов. Нажимные винты вращаются от специального привода.

Привод имеет два электродвигателя — основной и аварийный. Вращение от двигателя к двум нажимным винтам передается через редуктор. Червячное колесо посажено на конец нажимного винта. Между редуктором и червячными валами установлены дисковые муфты сцепления (с отводкой), с помощью которых (при перекосе) можно разъединить червячную передачу и нажимной винт с приводом. Электро-двигатель имеет колодочный тормоз для быстрой остановки.

Рисунок 10

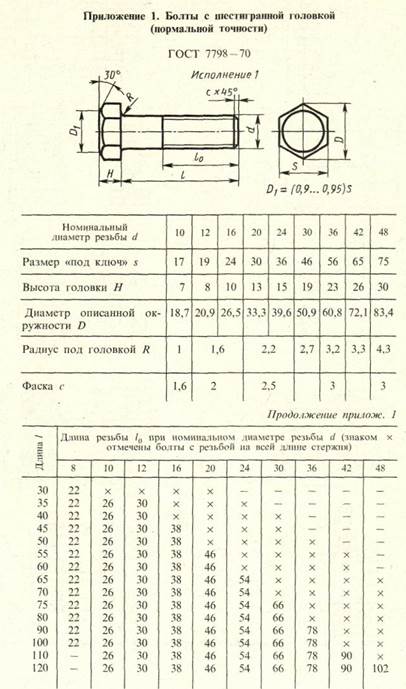

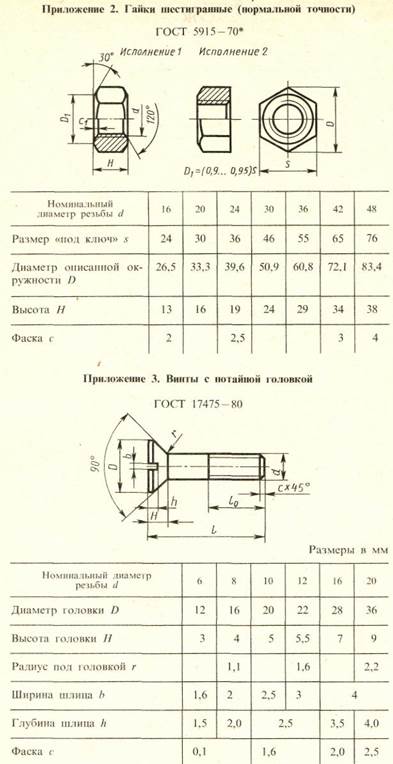

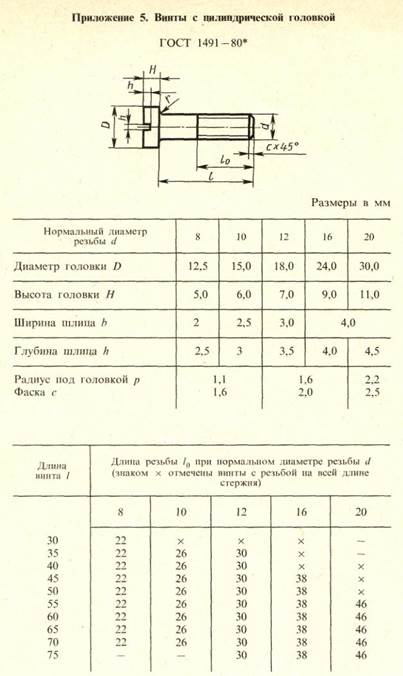

Приложения

|

|

|