|

Основные характеристики работы компрессоров.

|

|

|

|

Понятие компримирования, его значение в нефтеперерабатывающей и химической промышленности.

Компримирование (от фр. comprimer — сжимать, сдавливать) — повышение давления газа с помощью компрессора.

Особое значение компримирование газов играет в технологических процессах нефтеперерабатывающих и химических заводов, где на компримирование расходуется около 40% мощностей в общем балансе заводских энергозатрат.

К наиболее емким по потреблению сжатых газов можно отнести предприятия органического синтеза – производства синтетического спирта, каучука и аммиака, а также производства полимеров.

Сырьем подобных производств служат газы, которые в процессе их технологических превращений необходимо сжимать до значительных давлений: 3-4 МПа при получении синтетического спирта и до 300 МПа при получении полиэтилена. До широко внедрения в процессе добычи нефти метода погружных насосов основным методом извлечения её из недр являлся компрессорный способ.

Открытие природных месторождений газа, необходимость доставки его в населённые пункты и в промышленные предприятия способствовали созданию очень протяженной и разветвленной сети газопроводов, транспорт газа по которым не мыслим без применения компрессоров высокого давления, развивающих большие подачи. Достаточно отметить, что через каждые 100-150 км газопроводов необходимо устанавливать компрессорные станции, перекачивающие до нескольких миллионов кубометров газа в сутки.

Классификация компрессорных машин.

Компрессорные машины классифицируют следующим образом:

1) По развиваемому давлению:

- вентиляторы – компрессорные машины сжимающие газ до избыточного давления не более 0,15 МПа;

|

|

|

- газодувки – компрессорные машины сжимающие газ до избыточного давления 0,2 МПа;

- компрессоры – компрессорные машины сжимающие газ до избыточного давления более 0,2 МПа.

В свою очередь, компрессоры подразделяются на три группы в зависимости от давления нагнетания:

- низкого давления (0,2 – 1 МПа);

- среднего давления (1 – 10 МПа);

- высокого давления (10 – 300 МПа).

2) По виду:

- динамические;

- объемные.

3) По характеристике сжимаемого газа:

- воздушные компрессорные машины;

газовые компрессорные машины.

4) По принципу действия:

- поршневые компрессоры;

- центробежные компрессоры;

- ротационные компрессоры.

В свою очередь поршневые компрессоры классифицируют следующим образом:

4.1) По принципу действия:

- поршневые компрессоры с цилиндрами простого действия;

- поршневые компрессоры с цилиндрами двойного действия;

- поршневые компрессоры с дифференциальным цилиндром

4.2) По числу ступеней сжатия:

- одноступенчатые поршневые компрессоры;

- двухступенчатые поршневые компрессоры;

- трехступенчатые и более поршневые компрессоры.

4.3) По числу цилиндров:

- одноцилиндровые поршневые компрессоры;

- двухцилиндровые поршневые компрессоры;

- трехцилиндровые и более поршневые компрессоры.

4.4) По числу рядов, в которых располагаются цилиндры:

- однорядные компрессоры;

- двухрядные компрессоры;

- многорядные компрессоры.

4.5) По ориентации цилиндров в плоскости:

- угловые компрессоры;

- компрессоры с V – образным расположением цилиндров.

4.6) Компрессоры со встречным (оппозитным) движением поршней

5) По способу установки:

- стационарные компрессоры;

- передвижные компрессоры.

6) По расположению рабочих органов:

- горизонтальные компрессоры;

- вертикальные компрессоры;

- наклонные компрессоры.

7) По развиваемой производительности:

- малые компрессоры производительностью до 0,015 м3/с;

|

|

|

- средние компрессоры производительностью от 0,015 до 1,5 м3/с;

- крупные компрессоры производительностью более 1,5 м3/с.

Типы поршневых компрессоров представлены на рисунке 1.

Рисунок 1 - Типы поршневых компрессоров

а) одноступенчатый компрессор с цилиндром двойного действия, б) двухступенчатый компрессор с дифференциальным цилиндром, в) трехступенчатый компрессор с цилиндром двойного действия и с дифференциальным цилиндром, г) двухцилиндровый одноступенчатый компрессор, д) V-образный двухступенчатый компрессор, е) угловой двухступенчатый компрессор, ж) однорядный двухступенчатый компрессор, з) компрессор с оппозитным движением поршней.

Основные характеристики работы компрессоров.

Компрессоры проектируются и выпускаются с определенными показателями (характеристиками) работы, которые должны удовлетворять условиям их применения.

К ним относятся:

- производительность компрессора Q, м3/с;

- развиваемое давление рн, Па;

- потребляемая мощность N, кВт;

- коэффициент полезного действия η, %;

- степень сжатия ε= рн/рв;

- температура компримирования t, 0С.

Поршневой компрессор.

Обычно процесс компрессии газа предшествует другим процессам переработки: масляной абсорбции, низкотемпературной абсорбции, низкотемпературной конденсации и низкотемпературной ректификации. Эти процессы проходят при повышенных давлениях. Компримирование газа необходимо также для дальнейшего транспортирования отбензиненного газа по магистральным трубопроводам. Поэтому в состав любого ГПЗ входит одна или несколько компрессорных станций, объединяемых в компрессорные службы или компрессорные цехи.

В состав компрессорной станции ГПЗ входят:

машинный зал с технологическими компрессорами;

системы циркуляции и охлаждения умягченной воды;

блок охлаждения и сепарации газа;

отделение пусковых воздушных компрессоров;

блок регенерации отработанных масел.

На отечественных ГПЗ производительностью по газу в пределах 0,5 – 1 млрд. м3/год наибольшее применение получили газомоторные поршневые компрессоры 10ГК и 10ГКН. Газомоторный компрессор 10ГК (10ГКН) имеет силовую (моторную) и компрессорную части. Моторная часть представляет собой десятицилиндровый двухтактный двигатель внутреннего сгорания. Отличие 10ГКН от 10ГК заключается в том, что в первой модификации дополнительно установлены две турбины, которые за счет энергии выхлопных газов обеспечивают наддув цилиндров, в связи с чем производительность увеличена в 1,5 раза. Топливом служит отбензиненный газ. Компрессорная часть состоит из трех, четырех или пяти компрессорных цилиндров. Моторная часть газомоторных компрессоров всех модификаций 10ГК (10ГКН) одной и той же конструкции, что позволяет с малыми затратами и в чрезвычайно короткие сроки заменять компрессорные цилиндры одного размера цилиндрами другого размера, превращая компрессор из одноступенчатого в многоступенчатый и наоборот.

|

|

|

Для пуска газомоторных компрессоров используют сжатый воздух, накачанный в пусковые баллоны воздушными компрессорами. Давление этого воздуха должно быть в пределах 1,5 – 1,7 МПа. Полости компрессорных цилиндров смазывают маслом, которое непрерывно подается лубрикаторами и уносится потоком газа. Для улавливания масла газ по линии нагнетания направляется в маслоотделители. При эксплуатации компрессоров очень опасно попадание жидкости в цилиндры. Это может вызвать гидравлические удары и разрыв цилиндров. Приемные коллекторы всех компрессорных станций необходимо периодически освобождать от накопившейся жидкости.

Помимо двигателя внутреннего сгорания, в поршневых и центробежных компрессорах применяют привод от электродвигателя или газовой турбины.

Разрез углового газомоторкомпрессора 10ГК1/55-125 представлен на рисунке 2.

Рисунок 2 - Разрез углового газомоторкомпрессора 10ГК1/55-125

1 – поршень компрессорного цилиндра, 2 – приемные клапаны, 3 – выкидные клапаны, 4 – поршневой шток компрессора, 5 – крейцкопф, 6 – поршень для сжатия продувочного воздуха, 7 – всасывающий воздушный клапан, 8 – выкидной воздушный клапан, 9 – коленчатый вал агрегата, 10 – вал вспомогательного привода, 11 – дно картера, 12 – поршень силового цилиндра, 13 – шатун силового цилиндра, 14 – окно для впуска продувочного воздуха, 15 – окно для выхлопа продуктов горения, 16 – газовпускной клапан, 17 – запальная свеча, 18 – выхлопной коллектор, 19 – холодильник для смазочного масла, 20 – центробежный насос для подачи охлаждающей воды, 21 – шатун компрессора, соединяющий крейцкопф с коленом основного вала, 22 – мотылевый подшипник на колене вала (к нему прикреплены шатуны компрессорного крейцкопфа и двух силовых поршней), 23 – сальник компрессорного штока, 24 – люк для осмотра сальника, 25 – съемная крышка для осмотра воздушных клапанов, 26 – впуск воздуха к продувочному цилиндру.

|

|

|

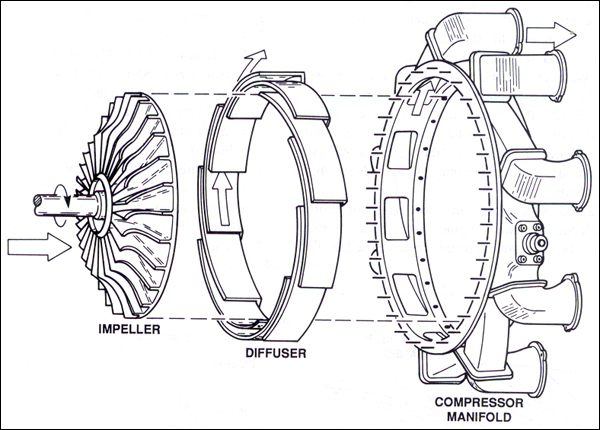

Центробежный компрессор.

Это компрессор, воздух или газ в котором сжимается за счет преобразования одного вида энергии в другой. Давление воздуха повышается за счет приобретения кинетической энергии от рабочих элементов компрессора, после чего кинетическая энергия преобразуется в энергию потенциальную (энергию сжатия).

Основными элементами центробежного компрессора являются:

- корпус;

- патрубки;

- рабочее колесо;

- диффузор;

- направляющий аппарат;

- привод.

Рисунок 3 - Схема промежуточной и концевой ступеней центробежного компрессора: 1, 5- рабочее колесо, 2, 4- диффузор, 3- обратный направляющий аппарат

Ступень центробежного компрессора – это комплекс: рабочее колесо – диффузор – обратный направляющий аппарат. Рабочие колеса центробежного компрессора имеют лопатки (рисунок 4), которые могут быть загнуты назад на 40-50 градусов, число лопаток варьируется от 10 до 28. Окружные скорости на выходе из рабочего колеса 250-300 м/с. Также они могут иметь диск с одной или обоих сторон колеса, выполненный как целое с лопатками.

Рисунок 4 - Лопатки центробежного компрессора

Строение колеса по диску:

- открытое (рисунок 5) (увеличенные гидравлические потери при изменении направления воздуха с осевого на радиальное, значения трения о воздух, склонность лопаток к вибрации);

Рисунок 5 - Открытое строение диска

- полуоткрытое (рисунок 6) (более благоприятный плавный поворот струи за счет формы канала, потери меньше);

Рисунок 6 - Полуоткрытое строение диска

- закрытое (сложность изготовления, недостаточная прочность).

Рисунок 7 - Закрытое строение диска

Диффузор (рисунок 8) представляет из себя кольцеобразный канал, охватывающий рабочее колесо по внешнему контуру. Воздух попадая туда из узких межлопаточных каналов тормозится с увеличением давления.

Рисунок 8 - Диффузор

Строение диффузора представлено на рисунке 9.

Рисунок 9 - Строение диффузор: 1- диффузор, 2- рабочее колесо,

3- корпус, 4- вал

Диффузоры делятся на:

- безлопаточные (параллельные стенки);

|

|

|

- лопаточные (замкнутые каналы из лопаток, более упорядоченное движение газа).

Центробежный компрессор представлен на рисунке 10.

Рисунок 10 - Центробежный компрессор: 1 — вал; 2, 6, 8, 9, 10 и 11 — рабочие колеса; 3 и 7 — кольцевые диффузоры; 4 — обратный направляющий канал; 5 — направляющий аппарат; 12 и 13 — каналы для подвода газа из холодильников;14 — канал для всасывания газа.

|

|

|