|

Применение композитных материалов при изготовлении понтонных модулей

|

|

|

|

Применение стали обеспечивает высокую прочность понтонов, их долговечность при надлежащем уходе в процессе эксплуатации и хранения, а также возможность придавать понтонам наиболее совершенные конструктивные формы с точки зрения рационального использования материала. Форма стальных понтонов и их вес остаются неизменными при длительном нахождении в воде. Повреждения, полученные понтонами при эксплуатации, быстро устраняются с помощью различных видов сварки. Технологичность производства обусловлена большим сроком использования сталей как материала для металлоконструкций, оснащением производств, глубоких научных изысканий [5].

Однако изготовление стальных понтонов требует хорошо оборудованной промышленной базы. Так же существенным недостатком является необходимость защиты их поверхности от коррозии, на что затрачивается много средств. Кроме того, вес стальных понтонов получается значительным.

Понтоны, изготовленные из синтетических материалов имеют ряд преимуществ перед стальными, а именно: небольшой вес, долговечность, практически не требуют обслуживания, при заполнении полиуретановой пеной практически непотопляемы. Вместе с тем имеют и ряд недостатков: полиэтилен высокой прочности подвержен пластическим деформациям (колебанию геометрических размеров при воздействии больших нагрузок), нарушение поверхности при взаимодействии острыми краями металлоконструкций, большая материалоемкость при необходимости получения большой грузоподъемности. Этот недостаток устраняется применением композитных материалов имеющих основной недостаток - высокая стоимость.

Экспериментальная часть.

Оценка прочности стеклопластика в зависимости от ориентации армирующего волокна.

|

|

|

Для более детального изучения структуры и свойств стеклопластиковых композиционных материалов на базе лаборатории Тюменского Государственного Нефтегазового Университета был проведен ряд испытаний по влиянию ориентации армирующих волокон стеклопластиков на прочностные характеристики.

За основу для опытов был выбран метод испытания на растяжения по ГОСТ 32656-2014. Работы проводились на универсально-испытательной машине ТГМ-200. Сущность метода заключалась в следующем: к образцу прикладывалась растягивающая нагрузка, вектор которой совпадает с его основной осью, до тех пор, пока не происходило разрушение.

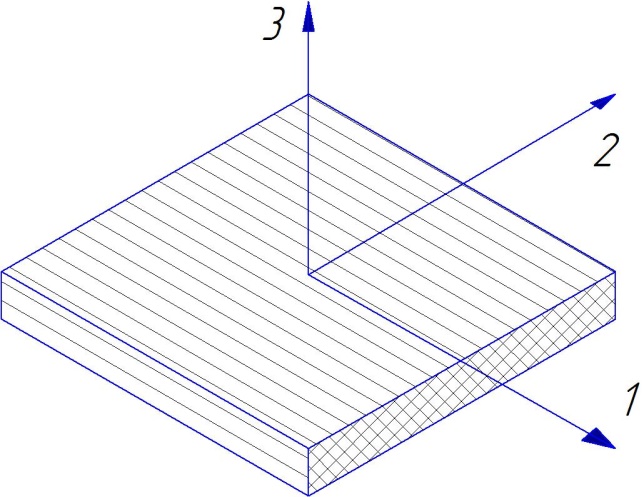

Для определения ориентации волокон применен неразрушающий метод визуализации внутренней микроструктуры с использованием компьютерной микротомографии с использованием рентгеновского сканера SKYSCAN 1172-201. Микротомография проводилась по трем осям исследуемых образцов (рис. 2.1).

Рис. 2.1 Оси симметрии полимерного композита, армированного волокнами (направление «1» называется направлением под углом 0°, или продольным; «2» направлением под углом 90° или поперечным; «3» перпендикулярным)

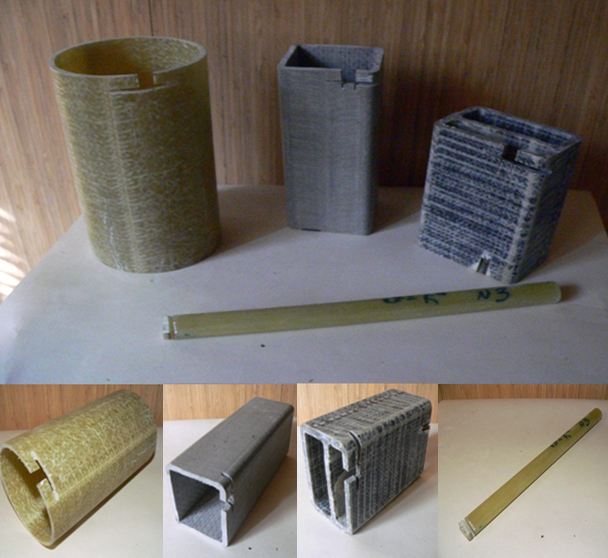

В качестве испытываемых образцов использовались изготовленные прямоугольные пластины из стеклопластиковых профилей различной конструкции с армирующим стекловолокном (рис. 2.2).

| Образец 1 | Образец 2 | Образец 3 | Образец 4 |

Рис. 2.2 Фотографии образцов для испытаний, выполненных из профилей различной формы

Микротомография исследуемых образцов

Образец 1

Структура образца 1 (рис. 2.3) представляет собой непрерывные, однонаправленные круглые волокна, равномерно распределённые в структуре материала. Объем волокон обеспечивает непрерывность матрицы, отсутствие трещин, инородных включений, пузырьков (ортотропная однонаправленная ориентация волокон).

|

|

|

|

|

|

| ось 1 | ось 2 | ось 3 |

Рис. 2.3 Микротомограмма образца 1

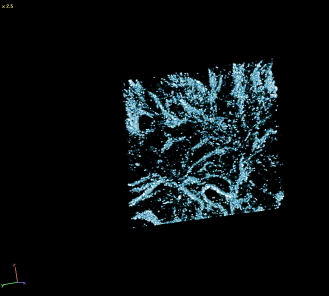

Образец 2

Структура образца 2 (рис. 2.4) представляет собой слои с коротким, рубленным круглым волокном, хаотично расположенными пучками, равномерно расположенными по всему объему. Отсутствие трещин, инородных включений, пузырьков. Обеспечена непрерывность матрицы (изотропная структура с веерной ориентацией волокон).

|

|

| ось 1 | ось 2 |

Рис. 2.4 Микротомограмма образца 2

Образец 3

Структура образца 3 (рис. 2.5) представляет собой непрерывные косоугольной ориентацией круглые волокна, под углами отличающимися от 90°, степень наполнения порядка 50%. Отсутствие трещин, инородных включений (ортотропная структура).

|

|

|

| ось 1 | ось 2 | ось 3 |

Рис. 2.5 Микротомограмма образца 3

Образец 4

Структура образца 4 (рис. 2.6) представляет собой непрерывные круглые волокна с ориентацией ближе к 90°, неравномерное заполнение, степень заполнения 50%. Отсутствие трещин, инородных включений (ортотропная структура).

|

|

|

| ось 1 | ось 2 | ось 3 |

Рис. 2.6 Микротомограмма образца 4

Испытание на растяжения

При испытании на растяжение проводилось кондиционирование пластинок образцов: температура 23  2°С, при влажности 50

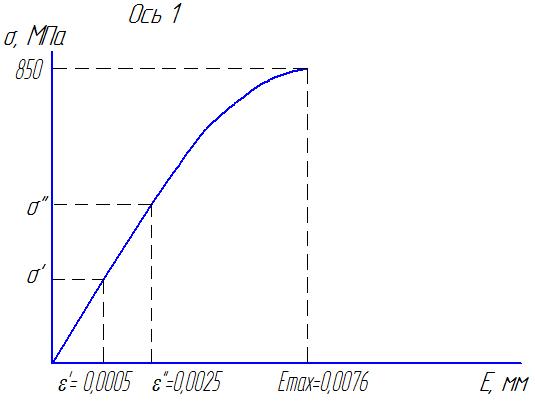

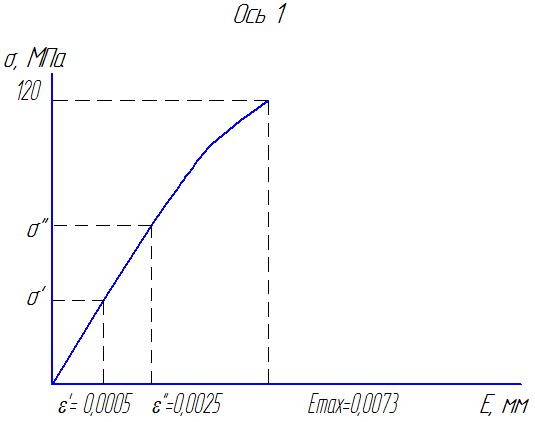

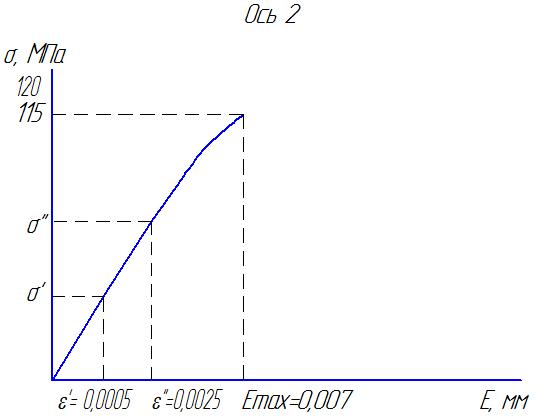

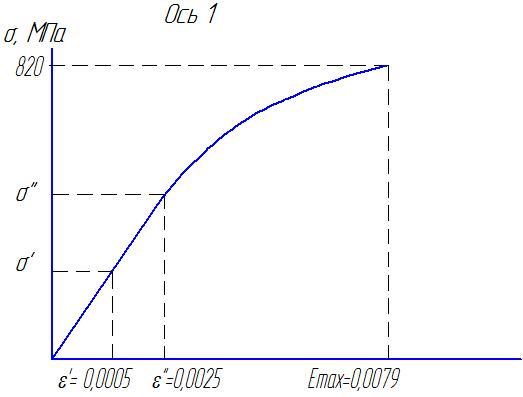

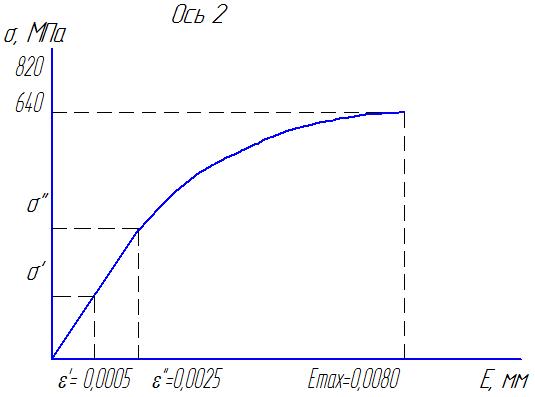

2°С, при влажности 50  10°С, в течении 10 часов. Испытания носили условный характер, т.е. без учета плотности и состава компонентов, с целью получения общего представления влияния ориентации волокон на прочность стеклопластика, номинальная и относительная деформации не учитывались [6,7]. Предварительное напряжение приравнивалось к нулю. Результаты исследований представлены в виде табл. 2.4 и графиков зависимостей напряжение-деформация, изображенных на рис. 2.7 – рис. 2.10.

10°С, в течении 10 часов. Испытания носили условный характер, т.е. без учета плотности и состава компонентов, с целью получения общего представления влияния ориентации волокон на прочность стеклопластика, номинальная и относительная деформации не учитывались [6,7]. Предварительное напряжение приравнивалось к нулю. Результаты исследований представлены в виде табл. 2.4 и графиков зависимостей напряжение-деформация, изображенных на рис. 2.7 – рис. 2.10.

Таблица 2.4

Максимальное напряжение  образца стеклопластика в зависимости от ориентации армирующего волокна

образца стеклопластика в зависимости от ориентации армирующего волокна

| № образца | Максимальное напряжение при разрушении  по осям направления (Мпа) по осям направления (Мпа)

| ||

| продольное | поперечное | перпендикулярное | |

| Образец 1 | |||

| Образец 2 | |||

| Образец 3 | |||

| Образец 4 |

Рис. 2.7. Графики зависимостей напряжение-деформация для 1 образца стеклопластика с ортотропной однонаправленной ориентацией армирующего волокна

Рис. 2.8. Графики зависимостей напряжение-деформация для 2 образца стеклопластика с изотропной структурой и веерной ориентацией армирующего волокна

|

|

|

Рис. 2.9. Графики зависимостей напряжение-деформация для 3 образца стеклопластика с ортотропной структурой и ориентацией армирующего волокна отличным от 90°

Рис. 2.10. Графики зависимостей напряжение-деформация для 4 образца стеклопластика с ортотропной структурой и ориентацией армирующего волокна близкой к 90°

Проведенные испытания подтвердили, что предел прочности выдерживаемый образцом из стеклопластика, при напряжении на растяжение напрямую, зависит от вектора нагрузки, структуры армирующих волокон, их ориентации, и соответственно угла наклона прямолинейного участка кривой  . Эта зависимость присуща всем материалам вне зависимости от применяемых компонентов. Одним из основных выводов является то, что при выборе композитного материала для изготовления конструкций понтонных модулей необходимо учитывать не только степень прочности материала, но и модуль упругости, как величину, характеризующую способность материала выдерживать определенные деформации.

. Эта зависимость присуща всем материалам вне зависимости от применяемых компонентов. Одним из основных выводов является то, что при выборе композитного материала для изготовления конструкций понтонных модулей необходимо учитывать не только степень прочности материала, но и модуль упругости, как величину, характеризующую способность материала выдерживать определенные деформации.

Модуль упругости при растяжении (модуль Юнга, Е) – это тангенс угла наклона прямолинейного участка диаграммы напряжение-деформация в интервале 0,05% ≤ ԑ ≤ 0,025%, определяемый по формуле (2.11) [8]:

| (2.11) |

Основныевыводы.

Основываясь на изучении и обобщении информации в области исследований композитных материалов и проведенных контрольных экспериментов можно сделать следующие заключение.

В простейшем варианте, когда полимер армирован однонаправленными непрерывными волокнами и подвергается растяжению в направлении их ориентации, деформация компонентов одинакова и возникающие в них напряжения пропорциональны модулю упругости волокон и матрицы. Если в этой же модели волокна будут дискретными, то распределение напряжений оказывается неоднородным по длине волокна. Напряжение на концах волокна отсутствует, но возникают касательные напряжения на границе волокно-матрица, которые постепенно вовлекает волокно в работу. Рост растягивающих напряжений в волокне продолжается до тех пор, пока они не достигнут среднего уровня напряжений, наблюдающихся в непрерывном волокне. Соответственно длина, на которой это происходит, будет неэффективной. С увеличением деформации «неэффективная» длина растет и достигает максимального значения при напряжении, соответствующем прочности волокон. Из приведенных данных следует, что при переходе от непрерывных волокон к дискретным часть длины каждого волокна не будет воспринимать полной нагрузки. Чем короче армирующее волокно, тем меньше его эффективность. В процессе нагружения при достижении предела прочности какого-либо волокна оно разрывается и более не участвует в работе. Усилие перераспределяется на целые волокна, процесс продолжается до момента лавинообразного разрушения большей части, а затем и всех волокон в нити (пучке).

|

|

|

Армирующая способность коротких волокон (увеличение упруго-прочностных характеристик полимера) весьма невысока, особенно если учесть ориентацию волокон, которая в таких материалах не бывает идеальной. Структура материалов на основе коротких волокон скорее хаотичная. При дисперсном порошкообразном наполнителе возможность передачи напряжения от матрицы к наполнителю заметно снижается. Прочность композита начинает конкурировать со снижением прочности матрицы из-за возникающей неравномерности напряжений и развития дефектов. Из-за этого прочность такого композита не увеличивается, а даже несколько снижается. Испытание образцов на разрыв, показало направление роста появляющихся трещин перпендикулярно направлению действия приложенной силы. Если в этом направлении находится частица наполнителя, то трещина должна менять свое направление по касательной к поверхности частицы. Следовательно, если частицы имеют форму волокон и вытянуты в направлении действующей силы. Распространение трещины вдоль частиц наполнителя исключается. Небольшое отклонение направления действия нагрузки от направления ориентации волокон практически не сказывается на прочности композита при растяжений.

|

|

|