|

Определение хода подвижной щеки

|

|

|

|

Ход подвижной щеки определяет производительность дробилки и крупность дробленого продукта. От того, насколько правильно выбран ход подвижной щеки, зависит эффективность использования рабочего пространства дробилки. Ход щеки должен быть прямо пропорционален крупности загружаемого материала.

Обосновываем величину размеров приемного отверстия и выходной щели дробилки.

Принимаю при производительности дробилки П = 180 м3/ч, В = 900 мм и в = 95 мм.

Тогда по формуле для дробилок с простым качанием щеки ход сжатия в нижней и верхней точках камеры дробления равен:н = 8 + 0,26·100 ≈ 33 ммВ = 0,02· 600 =18 мм

(Ход подвижной щекидолжен быть больше значения линейной деформации куска материала.

S н >  , мм

, мм

где  - относительное сжатие куска; Е - модуль упругости материала; D max - максимальный размер загружаемых кусков.

- относительное сжатие куска; Е - модуль упругости материала; D max - максимальный размер загружаемых кусков.

Принимается из задания модуль упругости материала. Для базальтов прочных Е = 45·109 Па, тогда

е = σ сж / Е = 250 · 108 Па / 50·109 Па = 0,5

Вычисляется ход подвижной щеки

н = е · Dmax = 0,5·130 = 65 мм

Определение частоты вращения приводного вала n (об/мин)

Частота вращения должна быть такой, что за время t1 отхода щеки раздробленный материал высотой h от выходной щели должен выпасть из дробилки (высота h соответствует уровню, при котором ширина камеры дробления равна ширине разгрузочной щели во время наибольшего отхода подвижной щеки SH).

По формуле определяем частоту вращения приводного вала:

, об/мин

, об/мин

Практически коэффициент перед знаком радикала берут 60-63

=

=  = 6,78 об/мин

= 6,78 об/мин

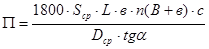

Определяется производительность щековой дробилки

, м3/ч

, м3/ч

где Sср - средний ход подвижной щеки, м;

|

|

|

в- ширина выходной щели при отходе щеки, м;

n - частота вращения эксцентрикового вала, с-1;

В-ширина приёмного отверстия камеры дробления, м;

Dср - средневзвешенный размер кусков исходного материала, м;

α - угол захвата (между подвижной и неподвижной щёками);

с - коэффициент кинематики (для дробилок с простым качением с = 0,85)

П=  =148 м3/ч.

=148 м3/ч.

Мощность привода машины

Обосновывается мощностью привода машины (приводного электродвигателя) по формуле:

N = с1· L·B, кВт

где с1 = 160 для L  B < 0,9

B < 0,9  1,2 м;

1,2 м;

с1 = 80 для L  B > 0,9

B > 0,9  1,2 м;

1,2 м;

N = 160· 0,9·1,2=172,8 кВт

Расчет конструктивных параметров

Схема нагрузок в элементах дробилки

Общая схема усилий в дробилке с простым качанием щеки

Для вычисления усилий в деталях дробилки определяют равнодействующую сил дробления R и место её приложения. Далее графическим построением находят силы, действующие на основные звенья и детали механизма дробилки. Нагрузка на дробящую плиту распределяется равномерно, а равнодействующая нагрузка приложена к середине плиты по высоте. Расчетная нагрузка Ррасч (МН) равна:

Ррасч = 1,5 · 2,7 · Fдроб = 4,1 · Fдроб, МН

где Fдроб - активная площадь дробящей плиты, м2.

Дробилки применяют для пород σсж ≤ 300 МПа. Для расчетов можно принять Ррасч = 2,7 МПа, увеличенную на коэффициент 1,5.

Расчет маховиков

Состоит в определении их суммарной массы m и диаметра D м исходя из заданных значений неравномерности их вращения Δ. Принимается Δ = 0,015-0,035. Шкив-маховик насажен на один конец эксцентрикового вала, на другой - маховик. Они являются предохранительными устройствами (предотвращают поломки деталей дробилки при перегрузках). По формуле:

m =  , кг

, кг

где D = 1,0 м - диаметр маховика; задаемся предварительно с учетом того, чтобы окружная скорость обода маховика не превышала 30 м/с.

m =

Расчет распорных плит

|

|

|

Ведут по максимальным значениям сжимающего усилия Тmax и изгибающему моменту Мmax

, МН

, МН

где β = 840 - угол между шатуном и плитой;

Fдроб = 0,56 м2 для дробилки с загрузочным отверстием 0,9 × 1,2 м

Тmax = Pmax / 2 cos β = (4,1· Fдроб) / 2 cos β = (4,1· 0,56) / (2· 0,104) = 1,1 МН

Найдем напряжение в плите

, МПа

, МПа

где F п - площадь расчетного сечения распорной плиты;

а - расстояние от продольной оси плиты до линии действия силы Tmax;

W - момент сопротивления изгибу сечения плиты.

При Fп = 0,56 м2; а = 0,05 м; W = b · h2/6 = 0,835· 0,462 / 6 = 0,03 м3.

σ max = 37,9 МПа < 115 МПа = σ adm

Расчет шатуна

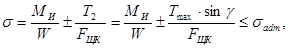

Напряжение в шатуне σ (МПа) равно по формуле:

, МПа

, МПа

расч = 1,5Р max = 1,5 N / ω · r; Pmax = N / ω · r,

где FШ = 0,01 м2 - площадь поперечного сечения шатуна;

σ adm =115 МПа - допускаемое напряжение материала шатуна на растяжение (для углеродистой стали №30 по ГОСТ 1050-74).

Суммарное напряжение, возникающее в опасном сечении шатуна (МПа)

МПа (15)

МПа (15)

где G - сила тяжести шатуна, Н;

m Ш - единичная масса шатуна на единицу его длины, кг/м;

ω - угловая скорость шатуна в точке А, рад/с;

r - эксцентриситет приводного вала, м;

N - мощность двигателя, Вт;

Р max - наибольшее усилие в шатуне за 1 оборот приводного вала, Н;

W - момент сопротивления поперечного сечения шатуна, м3.

< 115МПа.

< 115МПа.

Расчет подвижной щеки

Ведут на изгиб как балку с одной стороны закрепленную шарнирно (ось подвеса, эксцентриковый вал), с другой стороны опирающуюся на распорную плиту.

Расчетная схема подвижной щеки

Усилие Тmax (Н) раскладывают на две составляющие: Т1 = Тmax·cos γ - нормальную к поверхности щеки; Т2 = Тmax· sin γ - вдоль щеки; γ = (90 - δ) - (90 - α) = α - δ.

Усилие дробления Q (H) определим из условия равновесия Σ MC = Q· l 1 - T1 l = 0.

Q = Тmax · cos (α - δ) · l / l 1, Н

Суммарное напряжение в щеке:

МПа

МПа

где МИ - изгибающий момент в опасном сечении щеки, Н·м;

W - момент сопротивления щеки, м3;

F ЩК - площадь поперечного сечения щеки, м2;

Тmax = P max /2 cos β = 1,5 ·2,7 F дроб / 2·сos β = 2,03· F дроб / cos β, МН

при β = 840 → cos 840 = 0,1045 Тmax = 2,03/0,1045· Fдроб =19,43 · Fдроб

Тmax = 19,43·0,56 = 10,8 МН;

(Fдроб = 0,835· 0,67 = 0,56 м2).

Q = 7,5· cos 140· 3/2 = 10,9 МН;

γ = (α + β - 900) = 140;= 2· 0,52/6 = 0,08 м3;

|

|

|

FЩК = 2· 4 = 8 м2;

cos γ = 0,967;

sin γ = 0,245.

> 115 МПа.

> 115 МПа.

Условие не выполняется. Следовательно, необходимо изменить либо размеры щеки, либо марку стали с более высоким значением допускаемого напряжения по табл. 1.

Таблица 1 - Допускаемые напряжения σadm, МПа для углеродистых и низколегированных сталей

| Расчётная температура, 0С | Марки сталей по ГОСТ 1050-74 | |||||

| ВСт3 | 10 | 20, 20К | 09Г26, 16ГС | 10Г2, 09Г2 | 17ГС, 17Г1С, 10Г2С1 | |

| 20 | 140 | 130 | 147 | 183 | 180 | 183 |

Расчет станины

Выполняют как упругую симметрично нагруженную раму прямоугольной формы, в углах которой при изгибе возникают опорные моменты М0. Поперечные стенки рассматривают как балки на двух опорах, нагруженные силой Q и моментом М0. Продольные стенки - как балки нагруженные на концах моментом М0. За счет жесткости соединения стенок при их изгибе углы поворотов θ1 и θ2 одинаковы. Каждый угол равен опорной реакции от фиктивной нагрузки стенки, площади эпюры моментов, деленной на жесткость стенки ЕJ.

Напряжение в поперечной стенке σ1:

, МПа

, МПа

Напряжение в продольной стенке σ2:

МПа

МПа

где l 3 и l 4 - длины стенок станины, м;

I 1 и I 2 - моменты инерции стенок, м4,

W 1 и W 2 - моменты сопротивления стенок, м3;

F ст - площадь поперечного сечения продольной стенки, м2;

Q - усилие дробления, Н.

, м4

, м4

, м4

, м4

, м3

, м3

, Н

, Н

Станина выполняется в виде цельной массивной стальной конструкции. Она обеспечивает жёсткость всей дробилки при усилиях, возникающих при дроблении прочных материалов в несколько сотен тонн.

Задаёмся длинами поперечной и продольной стенок станины l3 = 1,6 м;

l4 = 2,5 м. Тогда:

= 3 м; l1 =2 м;

= 3 м; l1 =2 м;

F ст = 1,6· 0,5 = 0,8м2;

.

.

Для марки стали ВСт3 σadm = 140 МПа.

Маховик

Расчет маховиков состоит в определении их суммарной массы m и диаметра D м исходя из заданных значений неравномерности их вращения Δ. Принимается Δ = 0,015-0,035. По формуле:

Для щековых дробилок η = 0,65 ÷ 0,85. Диаметром маховика (D) можно задаться предварительно с учетом того, чтобы окружная скорость обода маховика не превышала 25-30 м/с.

|

|

|

m= (172,8 0,75)/ (2 3,142 12 63 0,025)=1300 кг

В качестве материала для изготовления шатуна возьмем рекомендуемый материал - чугун СЧ 18-36 ГОСТ 1412-85.

Эксцентриковый вал

Схема эксцентрикового вала; 1 - эксцентриковый вал; 2,3 - шкив и маховик

Эксцентриковый вал щековой дробилки подвергается изгибу и кручению. Если принять при первом приближении, что нагрузка на вал распределяется симметрично, то при режиме дробления максимальные усилия в подшипниковых опорах будут равны Рш/2, где Рш - усилия, возникающие в эксцентриковом валу при рабочей нагрузке. Усилия изменяются по пульсирующему циклу. Опасными будут сечения в местах изменения диаметра вала.

Напряжение изгиба определяется из выражения

σ и = Ми/0,1dв3,

где dв - диаметр вала в сечении. 400 мм

σ и =172,8 0,2/0,1 0,43=5400 МПа

Напряжения кручения будут равны:

τ =Мкр/0,2 dв3

Мкр=N/ω

Мкр=172.8/6,51=26,6 кНм

τ=26,6/0,2 0,43=2078 МПа

В качестве материала для изготовления станины берем сталь сталь 40Х по ГОСТ 1050-88.

Подшипники

Нагрузка на подшипники вала изменяется практически по тому же закону, что и усилие дробления. Так как имеет место неопределенность в характере напряжения, то расчет производится сравнительным методом, используя данные о сроках службы подшипников аналогов проектируемой дробилки.

Срок службы подшипника определяется из выражения:

(nh)0,3=C/QэквКσКT,

где n - число оборотов вала дробилки;- срок службы подшипников;

С - коэффициент работоспособности подшипника;

Qэкв - эквивалентная нагрузка на подшипники;

Кσ -коэффициент, учитывающий влияние характера нагрузки на срой службы подшипника;

КT - коэффициент, учитывающий влияние температурного режима работы.

Срок службы подшипника для щековой дробилки СМД-111А при тяжелых и средних условиях работы дробилки равен 60 месяцев.

Для определения эквивалентной нагрузки;

Qэкв =(Кк *RMAX+ m*AMAX)*KЭ,

где RMAX-максимальная радиальная нагрузка на подшипник;

AMAX - максимальная осевая нагрузка;

m - коэффициент, учитывающий неодинаковое влияние радиальной и осевой нагрузки на срок службы подшипника;

Кк - коэффициент, учитывающий зависимость срока службы подшипника от того, какое кольцо вращается относительно вектора нагрузки;

KЭ - коэффициент, учитывающий непостоянство действия максимальной нагрузки.

Для щековых дробилок: Кк=1, Кσ =2, КТ=1, KЭ=0,1

Выбираем подшипник легкой серии №312. Данные берем из таблиц 9.4.1., 9.4.2., 9.4.3. по ГОСТ 3395-89, ГОСТ 8338-75. Размеры подшипника d=60 мм, D=130 мм, В=31 мм, С0=48460 Н, Сr=62880 Н, предельная частота вращения при консистентной смазке n=4000 мин-1.

|

|

|

Для соотношения Fa/C0=2500/48460=0,052. Находим l=0,25; Fa/VFr=0,357>l. Следовательно, x=0,56; y=1,76экв= Fr=(0,56*1*7000+1,76*2500)*1,3*1=100816Н.

Ресурс принятого подшипника, миллионов оборотов

L=(Cr/Pr)3=(62880/10816)3=196,5;

Lh=106*L/60 n=106*196,5/60*250=13100 ч. Потребный ресурс Lh=12500 ч.

При заданном ресурсе вероятность безотказной работы несколько выше 90%. Следовательно, подшипник средней серии №312 подходит. Материал для вкладыша подшипника принимаем бронзу Бр. ОЦС 6-6-3.

Оттяжные пружины

Оттяжные пружины должны предотвращать раскрытие шарниров распорных плит. Усилие, раскрывающее шарниры распорных плит, определяется при кинетостатическом расчете механизма дробилки для положения, соответствующего минимальной разгрузочной щели, т.е. когда подвижная щека приближена к неподвижной.

Усилие оттяжных пружин определяется из соотношения:

РПР=np*R*lR/lПР,

где np-коэффициент запаса (1,5-2,0);- составляющая усилия, раскрывающая шарниры распорных плит, действующая на подвижную щеку;R - плечо силы R относительно оси вращения;

lпр - плечо силы Pпр относительно оси вращения.

РПР=1,5 63 0,2/0,33=57 кН

Деформация пружин, соответствующая усилию Pпр равна:

пр=ns*Sn,

где ns-коэффициент запаса хода (1,5-2,0);

Sn-ход тяги пружины, соответствующий ходу подвижной щеки;пр=1,5 37,5=56,3 мм.

Жесткость пружины определяется из выражения:

z= РПР/ Sпр

z=57/56,3=1Н/мм.

Усилие пружины при максимальной рабочей деформации равно:

РПРmax=(Sпр Sn) z.

РПРmax=(56,3 37,5) 1=2111 Н

По ГОСТ 13768-86 Пружины винтовые цилиндрические сжатия и растяжения 1 класса, разряда 3 из стали круглого сечения выбираем пружины с максимальной деформацией от 140 до 6000 Н №176. Материал выбираем Сталь 60С2, ГОСТ 2052-65

|

|

|